碳化硅-硅化钼复合涂层的修补和性能研究

2020-05-14韩维业马瑞廷

韩维业,马瑞廷

(沈阳理工大学 理学院,沈阳 110159)

碳/碳(C/C)复合材料是一种理想的轻质耐高温结构材料[1]。然而,当环境温度超过400℃时,空气中的氧气很容易氧化C/C复合材料中的碳元素,使其力学性能和物理化学性能迅速下降[2]。研究C/C复合材料表面稳定持久的抗氧化防护涂,是热结构C/C复合材料研究领域的热点和难点[3-5]。

碳化硅(SiC)做为C/C复合材料表面抗氧化涂层的主要物质,受到了材料研究者的极大关注,这是因为硅基陶瓷与碳材料不仅具有良好的化学物理相容性,且还具有相近的线膨胀系数,因而是理想的高温抗氧化涂层。此外,许多金属硅化物如硅化钼(MoSi2)、硅化钽(TaSi2)等物质与SiC一起做为复合抗氧化涂层[6-7]。

近年来,国内外材料工作者对制备C/C复合材料表面抗氧化涂层进行了大量的研究。Fu Q G等[8]以Cr、Si、SiC和石墨混合粉为包埋粉料,采用包埋法对制备的SiC涂层进行包埋改性,使SiC涂层C/C试样的抗氧化性能大为提高,改性涂层试样经34h、1500℃的静态氧化后,失重率仅为4.15%。Huang J F等[9]对SiC/硅酸钇涂层进行了研究,该涂层具有较好的抗氧化能力,在1600℃、静态空气中氧化53h后,失重为3%。Sun C等[10]分别制备了结构为TiC/SiC/ZrO2-MoSi2涂层、Si/SiC/莫来石涂层及LaB6-Si/聚碳硅烷/SiO2复合涂层,但其抗氧化效果均不太理想,没有达到预期效果,其抗氧化温度停留在1300℃左右。

由于抗氧化涂层与C/C复合材料基体的热膨胀匹配性、高温稳定性和抗高温冲刷性等问题,导致抗氧化涂层在使用过程中易损坏,影响C/C复合材料的使用寿命;涂层破损后需要更换全新涂层,造成C/C复合材料的使用成本增加。

本文针对航天航空用C/C复合材料,采用涂刷和氩弧焊熔敷相结合的方法,研究一种在C/C复合材料表面SiC-MoSi2涂层局部破损后的快速修补制备工艺,考察该修补涂层的抗氧化和耐烧蚀性能,应用于C/C复合材料表面SiC-MoSi2涂层局部破损后的快速修补。

1 实验方法

1.1 制备

按化学计量比(2∶1∶1),取5.0g Si粉、7.1g SiC粉和27.1g MoSi2粉充分混合,加入2.0g聚乙烯醇做为粘结剂,用研钵将原料粉末和粘结剂研磨30min,再加入20mL去离子水调成粘稠状的悬浊液,静置20min后再次搅拌均匀;将悬浊液均匀涂覆在C/C复合材料表面涂层破损处,厚度为0.6mm,自然风干0.5h,然后放入120℃干燥箱中烘干7h,冷却至室温后形成SiC-MoSi2预涂层。

实验采用交直流脉冲TiG/MMA焊机(美国林肯公司生产),以钨极氩弧为热源,电流为135A,将SiC-MoSi2预涂层利用钨极氩弧提供热源,熔敷形成SiC-MoSi2修补涂层。

1.2 表征

涂层的表面和截面形貌采用JXA-840型扫描电子显微镜(加速电压20.0kV)和金相显微镜来观察。

SiC-MoSi2修补涂层的抗氧化性能测试,将试样放入高温箱式电阻炉中,在1600℃高温下氧化4h后,计算修补涂层质量的单位面积上增重率,计算公式为

(1)

式中:△m为试样单位面积上增重率,mg/mm2;m1为试样氧化前的质量,mg;m2为试样氧化后的质量,mg;S为试样表面积,mm2。

根据标准GJB323A-96烧蚀材料的烧蚀实验方法,测试SiC-MoSi2修补涂层的耐烧蚀性能。测试条件为:氧乙炔焰枪口喷嘴直径2mm,氧乙炔枪口到试样表面中心的距离l5mm,氧气气压0.4MPa,乙炔气压0.1MPa,氧气流量0.35L/s,乙炔流量0.25L/s,烧蚀时间为15s,计算涂层平均烧蚀率,其公式为

(2)

式中:Rm为试样质量烧蚀率,mg/s;m3为试样原始质量,mg;m4为试样烧蚀后的质量,mg;t为烧蚀时间,s。

2 结果与讨论

2.1 SiC-MoSi2修补涂层金相照片

图1为C/C复合材料表面SiC-MoSi2涂层截面的金相照片。由图1可以看出清晰的修补涂层,涂层的平均厚度约为60μm。

图1 C/C复合材料表面SiC-MoSi2修补涂层的金相照片

2.2 SiC-MoSi2修补涂层的表面和截面形貌

图2为C/C复合材料表面SiC-MoSi2修补涂层的SEM照片,修补涂层表面较为光滑,没有明显的裂痕,表明制备的修补涂层均匀完整。

图2 C/C复合材料表面SiC-MoSi2涂层的SEM照片

图3为C/C复合材料表面SiC-MoSi2涂层的截面SEM照片。由图3可见,C/C复合材料基体与涂层结合力好,基体与涂层的分界线清晰可见,涂层厚度约为60μm,与图1金相照片相一致。

图3 C/C复合材料表面SiC-MoSi2涂层的截面SEM照片

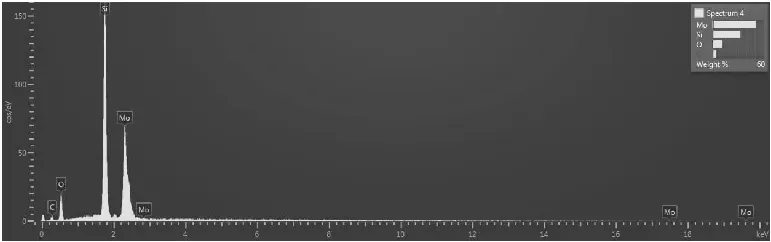

图4为C/C复合材料表面SiC-MoSi2涂层的能谱分析。经计算机软件分析得出,涂层中碳、氧、硅和钼原子的质量百分比分别为4.29、11.87、32.91和50.93,这是由原料中碳、硅和钼的加入量决定的,氧元素来源于空气中的氧气;原料中碳、硅和钼的加入量与能谱分析相比,有一定的差别,这可能是涂层制备过程中损耗造成的。

图4 C/C复合材料表面SiC-MoSi2涂层的能谱(EDS)

2.3 抗氧化性能

根据公式(1)计算得到试样单位面积的增重量,见表1所示。试样在1600℃高温下氧化4h后涂层质量增加约为0.36%,说明涂层抗氧化性能较好。在高温有氧环境中,氧气通过陶瓷涂层和材料内部的孔隙扩散,从而使涂层样品中的碳被氧化,造成涂层的失重。在同一时间,涂层中的SiC亦被氧化,并转化为相应的氧化物,导致重量增加。当SiC陶瓷涂层氧化增加的重量高于C/C复合材料重量损失时,试样表现为重量增加。

表1 涂层在1600℃下氧化4h的质量数据

2.4 耐烧蚀性能

根据公式(2)计算得到了试样的质量烧蚀率,见表2所示 。利用表2的数据和式(2)计算烧蚀率,修补涂层的平均质量烧蚀率为10.14mg/s。在高温下,高温陶瓷涂层中的SiC和MoSi2被氧化,形成玻璃相的SiO2氧化膜[6]。由于玻璃相的SiO2具有表面愈合性能和润湿性能,在C/C复合材料基体的表面形成均匀的、致密的、连续的涂层,可阻挡外部热量扩散到基体内部,使涂层具有优良的耐烧蚀性能。

表2 涂层在氧乙炔焰烧蚀前后的质量烧蚀率

3 结论

(1)在C/C复合材料表面局部破损后的涂层上制备了SiC-MoSi2修补涂层,修补涂层组分分布均匀,结合力强;

(2)制备的SiC-MoSi2修补涂层具有良好的抗氧化和耐烧蚀性能。