坚硬难垮顶板定向水力压裂初次放顶技术研究

2020-05-13曹国选刘成武

曹国选,刘成武

(陕西煤业化工集团孙家岔龙华矿业有限公司,陕西 榆林 719314)

0 引 言

综采工作面存在的坚硬顶板难以垮落问题长期困扰着煤矿井下工作面的安全开采[1]。随着回采工作面地不断推进,坚硬顶板将在前方采空区形成大面积的悬顶,如果突然垮落将会造成人员伤亡及设备损坏[2-5],尤其对于孙家岔龙华矿更加明显。目前,大多数矿井利用深孔预裂爆破技术提前处理综采工作面的坚硬顶板,效果显著。但是,考虑到此技术在井下实施存在安全问题,因此,通过水力压裂技术解决坚硬顶板垮落问题已在国内外广泛推广应用[6]。经过现场试验实践证明:水力压裂能有效地弱化坚硬顶板的强度并破坏其完整性,使采空区顶板逐渐垮落,达到减小或消除坚硬顶板对工作面回采危害的目的,在生产实践中显示出良好的技术经济和社会效益[7-10]。

基于上述背景,本文针对孙家岔龙华矿30203工作面存在的坚硬顶板难以垮落的问题,现场实施定向水力压裂初次放顶技术试验研究,以期得到工作面初次放顶管理方法,提升矿井工作面顶板管理水平,并为相似矿井治理坚硬顶板难以垮落的问题提供一定的参考价值。

1 工程背景

陕西孙家岔龙华煤矿30203工作面所采煤层为延安组第三段3-1煤层,该工作面两顺槽煤层实测厚度2.50~3.20m,平均厚2.88m,属中厚煤层,煤层倾角为1~3°,平均1°,为近水平煤层,夹矸1~2层。煤类以不粘煤(BN31)为主,块状、沥青光泽、条痕为褐黑色、棱角状、参差状断口、条带状结构、内生裂隙发育,属半暗-半亮型煤。老顶为细、粉砂岩,厚度8.12~11.70m,灰色,夹泥质及细粒砂岩薄层,显示交错层理,含大量植物化石碎片,夹煤屑。直接顶为长石石英中粒砂岩,厚度为13.7~14.07m,灰白色、以石英为主,分选中等,次棱角状淡、次圆状,局部为钙质胶结、交错,少量脉状层理。由矿井现场测试资料显示:30203工作面顶煤强度平均值约为26.79MPa,粉砂岩岩层强度平均值为58.56MPa,中粒砂岩岩层强度平均值为80.32MPa,属于典型的坚硬难垮落顶板[11]。

2 坚硬顶板定向水力压裂控制技术

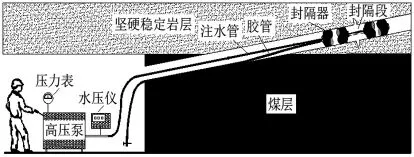

定向水力压裂技术是指在施工顶板钻孔内利用水力割缝技术切割煤体形成预制导向槽,然后,密封钻孔对其进行水力压裂,利用预制导向槽引导致裂裂纹发展方向,压裂和软化30203工作面煤层顶板,降低顶板强度,从而达到控制顶板灾害的发生。定向水力压裂技术主要包括:割缝、封孔、定向压裂三项工序。该系统主要由进水管路、高压水泵、水泵压力表、蓄存压裂介质水和油的储能器、手动泵、手动泵压力表、快速连接的高压供水胶管、封孔器等组成[12],水力压裂控制煤矿坚硬难垮顶板工艺过程如图1所示。

图1 定向水力压裂控制坚硬顶板岩层示意图

3 坚硬顶板定向水力压裂初次放顶试验

3.1 30203工作面顶板定向水力压裂初次放顶方案

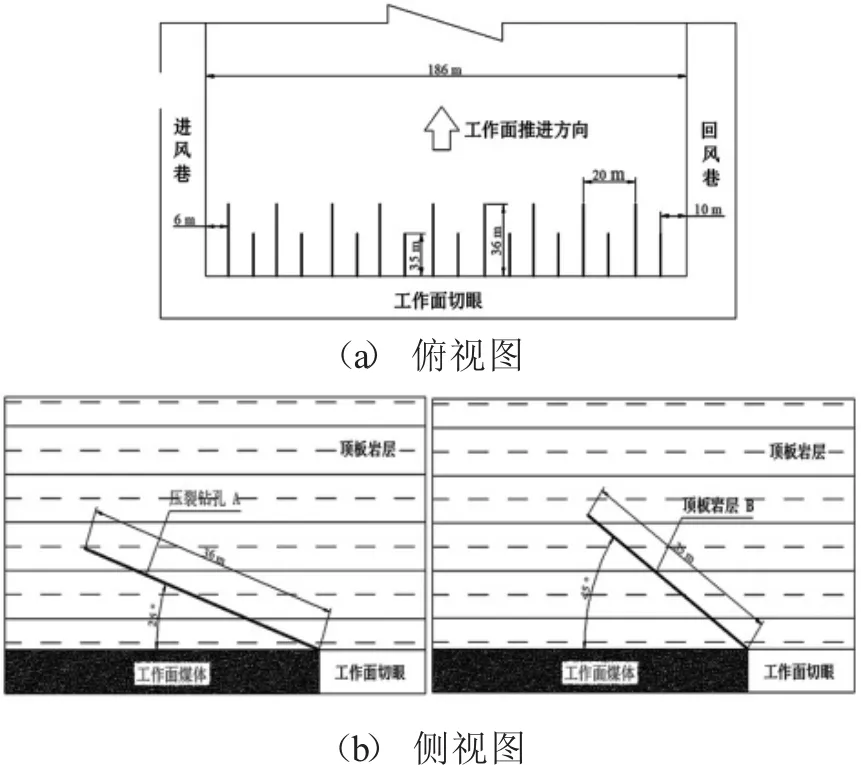

为减缓在30203工作面回来时初次来压对液压支架的破坏,确保初采安全。因此,在工作面切眼进行定向水力预裂初次放顶试验,钻孔朝向为工作面推进方向,垂直于工作面切眼上仰布置。如图2所示。此次,共计施工压裂钻孔18个,分别为压裂钻孔A和B。压裂钻孔A、B交替布置,间距均为10 m,压裂钻孔A长度为36 m,仰角25°,压裂钻孔B长度35 m,仰角为45°。钻孔直径为113 mm,采用水泥砂浆对压裂钻孔进行封孔,两种钻孔封孔长度均为15 m。

图2 坚硬顶板定向水力压裂切眼钻孔布置示意图

3.2 30203工作面顶板定向水力压裂初次放顶试验效果分析

3.2.1 压裂时间与压力关系的分析

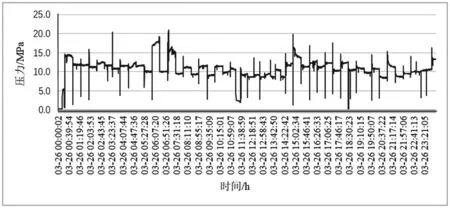

在进行30203工作面顶板定向水力压裂现场工艺时,安装水压仪监测详细的压力变化情况,压裂压力随时间的变化关系如图3所示。

图3 压裂压力随时间变化曲线

由图3可知:压裂水压主要集中在5~20 MPa之间,当压裂时间为30 min时,压力较为稳定,说明裂隙已经张开,且再持续加压30 min左右,可以保证裂隙扩展充分。压裂效果表明:当压裂达到一定程度后,顶板岩体开始形成新的裂缝或原生裂隙进一步张开,裂隙一旦张开后,压力有很小幅度的降低,然后维持在一定压力水平,如此可使裂缝在30203工作面顶板中扩展一定范围,降低其顶板岩体的强度,最终,不同深度的钻孔均实现了岩体的张开破坏,削弱了顶板岩体的完整性。同时,通过对顶板岩体注水也可以达到软化顶板的作用。此外,进行单孔多次压裂,附近钻孔及顶板锚杆、锚索均有水流出,因此,单孔多次压裂可在顶板中产生多条裂缝并使大量裂隙贯通,有效弱化顶板岩层,使采空区顶板能够分层、分次逐步垮落,消除难垮顶板产生的危害。

3.2.2 顶板垮落效果分析

30203工作面顶板定向水力压裂初次放顶试验结束后,现场观察与测定其顶板的垮落情况。当试验完成后,30203工作面在机头推进了12.6 m,机尾推进了14.5 m时,基本顶开始逐渐地向下垮落,直到工作面机头推进了23.1m,机尾推进了26.6 m时,基本顶垮落基本完成。同时,通过监测系统对支架应力变化的测试结果可知:当试验结束后,30203工作面初次来压步距为24 m。工作面推进过程中,支架压力处于较稳定的状态,并无较大的波动情况,顶板初次来压峰值为5710 kN,其强度较低,工作面上下端头支架后方基本没有悬顶状态。

4 结 论

针对龙华煤矿30203工作面存在的坚硬顶板难以垮落的问题,提出通过定向水力压裂技术解决坚硬顶板情况下的强矿压问题,在30203工作面现场工业性试验结果表明:30203工作面坚硬顶板定向水力压裂初次放顶试验完成后,整体效果明显,降低了其顶板岩体的强度与完整性,顶板初次来压步距减小,支架压力无大的波动变化。