寺河矿W2303掘进工作面穿层钻孔瓦斯抽采技术研究及应用

2020-05-13焦军

焦 军

(晋煤集团寺河矿,山西 晋城 048200)

1 工程概况

山西晋城煤业集团寺河矿为高瓦斯突出矿井,矿井单巷掘进时的绝对瓦斯涌出量为2.8m3/min。工作面二氧化碳绝对涌出量为0.02~0.06m3/min。W2303工作面瓦斯抽放采取底板岩巷施工穿层钻孔对煤巷掘进瓦斯治理,W23032瓦斯抽放措施巷设计总长度约979.6m,巷道断面为三心圆拱形,巷道拱基线以上净高1.2m,拱基线以下高2.7m,净宽5.0m,净断面19.074m2。现为保障W2303工作面掘进作业是不会出现瓦斯超限现象,利用底抽钻孔解决煤层条件不好,瓦斯较大区域,通过密集钻孔覆盖从而达到降低瓦斯的目的,为工作面掘进提供保障。

2 抽采钻孔参数模拟分析

在煤巷掘进作业时,采用穿层钻孔对煤层的瓦斯进行预抽作业时,为有效保障穿层钻孔的瓦斯抽采范围和效果,一般会施工多个钻孔,且各个钻孔的倾角也会存在差异,现为保障抽采效果,采用COMSOL数值模拟软件对穿层钻孔抽采半径与钻孔倾角之间的关系进行研究,并对比割缝钻孔与普通钻孔之间抽采半径的差异。

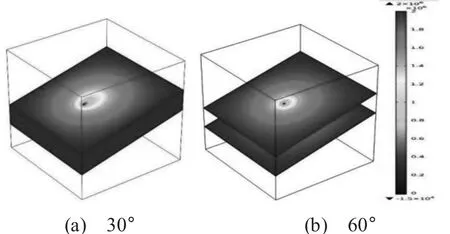

现根据W2303工作面的具体地质条件,在上覆岩层上施加10MPa的压力,对四周的边界约束其水平方向位移,固定底板边界,并设计煤层的初始瓦斯压力为2.0MPa,穿层钻孔的抽采负压为15kpa,分别对穿层钻孔未 15°、30°、45°、60°、75°、90°、120°和145°下,预抽90d后钻孔在X、Y方向上的抽采达标区域宽度及抽采达标区域的半径,具体不同钻孔倾角下钻孔抽采达标区域宽度及半径如图1所示。

图1 不同穿层钻孔倾角下预抽90d时抽采达标区域及宽度图

通过具体分析图1可知,当抽采天数相同的条件下,随着钻孔倾角的增大穿层钻孔的抽采有效半径会出现先逐渐增大后减小的总体趋势,在钻孔倾角为90°时,此时钻孔的抽采半径最小,出现这种现象即表明钻孔与主应力的夹角及钻孔的过煤长度为影响钻孔抽采效果的主要因素,随着钻孔长度的增大,煤体与主应力的夹角及其暴露面积均会逐渐增大,此时钻孔在径向方向上受到的破坏程度会增高,进而使得钻孔周围煤体的卸压程度会增大;当钻孔的倾角在小于75°或者大于90°时,此时钻孔在垂直倾向方向上的卸压区域会相对小于钻孔在平行倾斜方向上的卸压区域,另外钻孔在小于60°时,在X方向上的抽采达标半径较大,基于此分析确定确定穿层钻孔的倾角合理范围为15°~50°或120°~160°,具体钻孔倾角在30°及60°时残余瓦斯压力分布的云图如图2所示。

图2 钻孔倾角30°和60°下钻孔周围残余瓦斯分布云图

为研究割缝钻孔与普通钻孔之间的差异,在普通钻孔的基础上,设置割缝槽的高度为0.25m,半径为1m,并具体对比钻孔倾角在 15°、60°、90°及120°下两种钻孔的瓦斯抽采半径的达标区域,具体两种抽采钻孔抽采半径达标区域的对比曲线图如图3所示。

图3 普通钻孔与割缝钻孔达标区域对比曲线图

通过具体分析图3可知,普通钻孔与割缝钻孔在抽采的影响半径之间的变化曲线存在着一定的差异,随着钻孔倾角的增大,普通钻孔的抽采达标范围出现先增大后减小的趋势,且普通钻孔最小和最大的抽采达标区域分别为0.8m和2.5m,而割缝孔的抽采达标范围会随着钻孔倾角的增大出现先增大后减小的趋势,且割缝孔的达标范围最小及最大分别为4.8m和5.25m,另外能够看出钻孔倾角在15°~120°变化时,普通钻孔及割缝钻孔抽采影响半径的变化幅度分别为233.3%和12.5%;基于上述分析可知割缝钻孔能够有效的提升钻孔抽采的达标区域,且有效降低钻孔受到倾角变化的影响[1-2],割缝钻孔的角度变化即是通过钻孔中圆盘角度的变化,且钻孔的瓦斯抽采效果会随着主应力方向与圆盘方向夹角的减小而逐渐得到提升。

3 瓦斯抽采方案及效果分析

3.1 抽采方案设计

根据W2303工作面的瓦斯赋存情况及地质条件,基于上述数值模拟结果能够得割缝钻孔和普通钻孔的最大有效抽采半径分别为4.5m和2.5m,根据模拟结果,确定钻孔倾角尽量在15°~50°或120°~160°的范围,抽采作业时先打设普通钻孔进行一个月的抽采作业,随后再进行割缝钻孔的施工。

具体穿层钻孔的抽采方案为:

1)穿层钻孔分为三次进行递进施工,12个钻孔为1组,各组钻孔之间的间距为6m,其中3#、7#和10#瓦斯抽采钻孔未割缝钻孔,其余钻孔均为普通钻孔,具体普通钻孔及割缝钻孔的各项参数见表1。

2)在进行抽采作业时,先进行普通钻孔的施工作业,其中普通钻孔11#和12#钻孔会有效隔断下帮的瓦斯向巷道内聚集,1#和2#钻孔能够有效的隔断上帮瓦斯向巷道内聚集,其余的不同钻孔的瓦斯抽采作业,能够有效的降低煤层的瓦斯压力及含量,进而能有效的防止水力割缝钻孔在施工过程中出现喷孔现象;

3)普通钻孔进行一个月的抽采作业完成后,进行水力割缝3#、7#和10#钻孔的施工作业,钻孔施工完毕后再进行割缝钻孔的瓦斯抽采作业[3-4]。

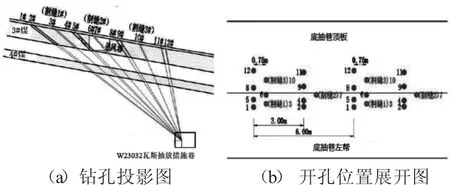

图4 W23032瓦斯抽放措施巷瓦斯抽采钻孔布置示意图

W23032瓦斯抽放措施巷内钻孔布置的平面投影图及开孔位置的展开图如图4所示。

表1 普通钻孔与割缝钻孔各项参数表

3.2 抽采效果分析

1)割缝钻孔抽采效果。为有效验证割缝钻孔的瓦斯抽采效果,通过对割缝区域钻孔瓦斯抽采期间进行监测,分别对割缝前后钻孔内的瓦斯浓度变化情况进行分析,具体如图5所示。

图5 钻孔割缝区域钻孔浓度的变化曲线图

通过具体分析图5可知,在进行水力割缝作业后,在割缝钻孔的周围煤层的卸压透气性出现明显增大,煤体内部瓦斯涌出的通道在逐渐增大,其中对于处于割缝钻孔周围的62%的钻孔内部的瓦斯浓度出现明显的增大趋势,在割缝作业完成2周和3周时,分别有67%和50%普通钻孔的瓦斯浓度高于割缝前,在割缝作业完成6周后,此时一半钻孔内的瓦斯浓度处于割缝前的80%以上,在水力割缝作业完成后15周内,综合分析可知钻孔内瓦斯浓度为割缝前浓度60%以上的比例占到60%,据此可知水力割缝作业对穿层钻孔提高瓦斯抽采量及提高抽采效率效果显著。

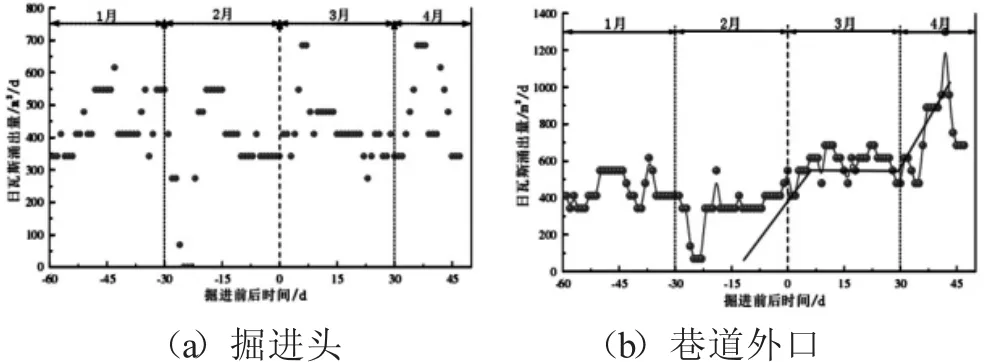

2)掘进头瓦斯涌出量分析。在W2303工作面的进风巷掘进期间,为了验证底板穿层钻孔的瓦斯抽采效果,通过对巷道掘进头及巷道外口位置处的瓦斯涌出量进行有效监测,能够得出W2303工作面进风巷在掘进期间掘进头的瓦斯涌出量及巷道瓦外口的日瓦斯涌出量如图6所示。

图6 进风巷掘进头及外口日瓦斯涌出量分布图

通过具体分析可知图6可知,在W2303工作面进风巷的掘进期间,通过对比图6(a)与(b)能够看出,其掘进期间的瓦斯涌出量与未掘进之前的变化量相对较小,巷道外口的瓦斯涌出量随着掘进作业的进行逐渐增大,出现这种现象的主要原因为掘进作业后新暴露煤壁瓦斯的涌出量会导致巷道外口的瓦斯涌出量增大,且在巷道掘进作业时20~30d时掘进作业因某些原因停工,此时W2303工作面进行巷的瓦斯含量出现减小的趋势,基于此可知,在进风巷掘进期间巷道的瓦斯涌出量较小;基于上述分析可知进风巷在掘进期间瓦斯涌出量相对较小,且瓦斯涌出量始终保持在700m3/d,基于此可知W2303工作面底板巷穿层钻孔瓦斯抽采技术的效果较为显著。

4 结 论

通过分析W2303工作面的瓦斯赋存及地质条件,确定采用底抽钻孔的方式保障工作面掘进作业的顺利进行,根据数值模拟结果可知,穿层钻孔的倾角合理范围为15~50°或120°~160°,割缝钻孔对瓦斯抽采效果的影响效果显著,结合工作面具体情况对瓦斯抽采方案进行具体设计,基于瓦斯抽采监测数据得出水力割缝作业有效的提高了穿层钻孔的瓦斯抽采量和抽采效率,巷道掘进期间瓦斯涌出量始终保持在700m3/d,保障了巷道掘进作业的安全。