七一煤矿9104工作面水害综合防治

2020-05-13李雁川

李雁川

(山西晋煤集团技术研究院有限责任公司,山西 晋城 048006)

1 9104工作面概况

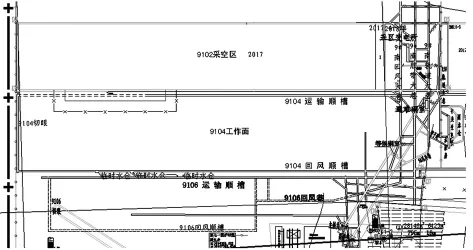

现9104工作面位于井田中部,地表大部分被第四系黄土覆盖,属低山丘陵地貌,工作面整体为向斜构造,东部略高,西部较低,中西部有一短轴向斜。工作面北部为9102工作面(已回采),南部为9106工作面正在准备,9104工作面设计走向长度1045m,切眼倾斜长207m,煤层厚度为1.5~1.8m,平均厚度1.55m,顶板一般为砂质泥岩或泥岩,厚1.22~6.70m,底板为泥岩或砂质泥岩,厚约0.5~3.18m。9104及相邻工作面示意图如图1所示。

图1 9104及相邻工作面示意图

2 9104工作面水患分析

9104工作面回采期间主要充水水源为上覆3#煤采空区积水、石炭系太原组K5灰岩岩溶裂隙含水层水,同层9102工作面采空区积水和下伏石炭系太原组K4灰岩岩溶裂隙含水层。下面分别叙述各含水层情况。

2.1 上覆3#煤层采空区积水

9104工作面上距3#煤层底板52.83m,根据地面瞬变电磁物探成果显示,9104工作面上覆3#煤层存在采空异常区域,覆盖本工作面面积为60271m2,积水量为40442 m3。先前大部分积水已疏放。另外,相邻9102回采时大部分积水也下泄9102采空区。

2.2 K5灰岩岩溶裂隙水

9#煤层顶板上部18m~20m处为K5灰岩,厚度为5.85m,K5灰岩岩溶裂隙含水层,富水性中等,其中大部分含水亦下泄9102采空区。

2.3 K4灰岩岩溶裂隙水

9#煤层直接底为泥岩,局部底板为泥质砂岩,遇水易膨胀,为不稳定底板。老底为K4石灰岩,K4灰岩为岩溶裂隙含水层,富水性中等,直接底与K4灰岩之间厚度不稳定,部分地段K4灰岩水从底板涌入采掘工作面。

9104工作面北部为9102回采工作面(已回采),通过9104工作面运输顺槽内施工的探放水钻孔放水情况分析,9102工作面内存在大量采空区积水,并且由于回采破坏了上覆K5灰岩岩溶含水层,沟通了3#煤层采空区,底板K4灰岩由于回采泄压,也有部分含水涌入采空区。因此其补给量也较大,采空区涌水会长期存在。

3 工作面防治水方案

3.1 9014工作面顶板水防治

工作面顶板水主要为K5灰岩岩溶裂隙含水层水和3#煤层采空区积水。建议工作面回采前对顶板水进行有效探放,并对工作面探放水效果进行安全评价。顶板水防治施工示意图如图2所示。

图2 顶板水防治施工示意图

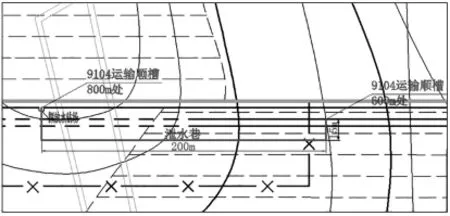

3.2 9014工作面同层水防治

工作面同层水主要为北部9102工作面采空区积水,预计9104运输顺槽掘进至800m处时遇到向斜轴部,为整个工作面最低点。设计在运输顺槽800m布置一探放水钻场探放9102工作面积水及涌水。在运输顺槽600m至800m处向工作面内缩15m布置一高×宽为2m×2m的泄水巷在最低点(800m处)直接与探放水钻场贯通,在泄水巷内安装排水能力不小于200m3/h的排水系统排除9102工作面采空区积水以及9104工作面的涌水,回采期间,排水系统随着工作面推进,不断向外移动,排除工作面涌水,直到将工作面涌水甩入老塘为止。记录统计疏放水总量并定期对涌水量进行观测。同层水防治施工位置示意图如图3所示。

图3 同层水防治施工位置示意图

3.3 9014工作面底板水防治

9104工作面直接底为泥岩厚约0.5~3.18m,平均厚度2.8m,局部底板为泥质砂岩,遇水易膨胀,给回采造成困难;老底为K4石灰岩,平均厚度3.9m,K4灰岩为岩溶裂隙含水层,富水性中等,直接底与K4灰岩之间厚度不稳定。故需对9104工作面底板进行注浆堵水,防止K4灰岩水浸泡工作面底板,确保9104工作面高效回采。

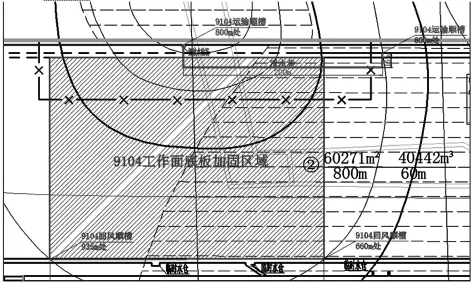

4 工作面注浆堵水设计

4.1 注浆堵水范围

9104工作面距南回风大巷660m~935m区域(向斜轴部),如图4所示。

图4 9104工作面底板加固区域

4.2 注浆堵水钻孔平面布置

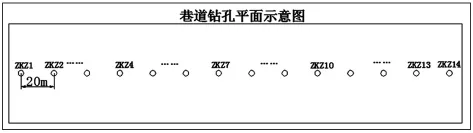

9104工作面底板注浆加固工程需对直接底(泥岩)和老底(K4灰岩)进行注浆堵水,底板加固厚度8m,分别在9104回风顺槽和9104运输顺槽内布置注浆堵水钻孔,每隔20m布置一组钻孔,平面示意图如图5所示。

图5 9104工作面注浆堵水工程巷道钻孔平面示意图

4.3 注浆堵水钻孔参数

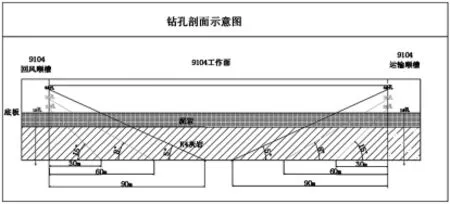

在注浆堵水范围内,9104回风顺槽和9104运输顺槽分别需布置27组钻孔,每组钻孔布置4个钻孔,各组钻孔参数相同,单组钻孔参数如表1所示,9104工作面单组钻孔剖面示意图如图6所示。

表1 钻孔参数明细表

图6 9104工作面单组钻孔剖面示意图

4.4 注浆堵水钻孔施工顺序

9104回风顺槽(9104运输顺槽)注浆堵水钻孔至靠近工作面切眼区域开始施工,单组钻孔施工顺序为1#→2#→3#→4#。

4.5 钻孔设备及材料

本次9104工作面底板治理工程使用ZDY-1250分体式钻机,ZBYSB320/8-22型注浆泵,JB1000型搅拌桶,3NB-250/6-15型复式泥浆泵。

钻杆:Φ50mm×1500mm光滑钻杆,总长度不小于150m。

钻头:φ75mm无芯钻头,采用水排渣钻进。

孔口管:φ108mm×1000mm。

其它材料:孔口闸阀(法兰盘接口、4寸管阀门)、42.5#普通硅酸盐水泥、早强剂等材料。

4.6 注浆工艺

1)注浆前,对钻孔进行压水,主要目的是疏通注浆管路及孔内岩石裂隙、测定单位受注层段吸水率。

2)调试浆液开始按规定压力注浆,注浆期间现场交接班,保障注浆机器连续运转,注浆量根据实际情况定量。

3)当注浆压力保持不变,吸浆量均匀减少时,或当吸浆量不变压力,压力均匀升高时,注浆工作应持续下去,一般不得改变水灰比;

4)一般注浆工作必须连续进行,直至结束。

5)泵量稳定在40~60L/min,注浆孔孔口压力达到终孔压力(注浆终压一般取大于含水层静水压力的2倍)技术要求,持续时间不低于30min,即可结束注浆。

5 结论

本次七一煤矿9104工作面面临不同类型水害威胁,治理难度大,结合以往防治水工作经验,采用多种手段,针对不同水害提出针对性防治措施,是对“防、堵、疏、排、截”防治水措施的一次典型的综合应用,是一种有效可行的办法,适用于相似区域的水害防治。