大断面煤巷中空注浆锚索加固技术应用研究

2020-05-13郝青山

郝青山

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西焦煤集团公司辛置煤矿的2-208综采工作面可采走向长度1562m,倾向长度180.5m,实体长176m,地表位于洪洞县境内,上跑蹄村南部平垣地带,北面距上跑蹄村约510m,东面距仇池村约950m,西南面距焦家垣村约1600m,西面距南沟村约1500m。工作面沿顶底板割煤,煤层厚度3.8~4.3m,均厚4.1m,2-208工作面内煤层整体为单斜构造,西北高东南低,工作面煤层整体坡度较平缓,工作面煤层倾角平均4°,夹矸岩性多为含炭质泥岩或泥岩,有时为泥质砂岩,工作面顶底板岩性特征详见表1。1226工作面运输巷采用沿空掘巷的方式进行施工,为保证巷道的稳定性展开其围岩控制方案的研究。

2 巷道围岩稳定性模拟研究

2.1 2-208运输巷原有支护方案

辛置煤矿2-208运输巷沿2-216采空区沿空掘巷,设计断面均为4.6×3.0m矩形断面,巷道沿底掘进,煤柱留设宽度为15m。顶板采用Φ20×2400mm左旋高强锚杆,排间距700×1000mm,配合1根长4.2m的钢筋梯子梁进行支护,每根锚杆采用CK2360和Z2388树脂药卷各一支,锚索为规格Φ17.8×6300mm的钢绞线,“二一二”布置,两根时排间距为3000×1400mm,一根时在正中布置,每孔选用2条Z2388树脂锚固剂,顶部采用冷拔网和菱形网双层布置;帮部每排每帮4根,排间距为700×900mm,每孔选用1条Z2388树脂锚固剂,配合一根2.7m钢筋梯子梁,全断面铺设12#铁丝菱形网。

表1 顶底板岩性特征

2.2 围岩变形破坏规律模拟分析

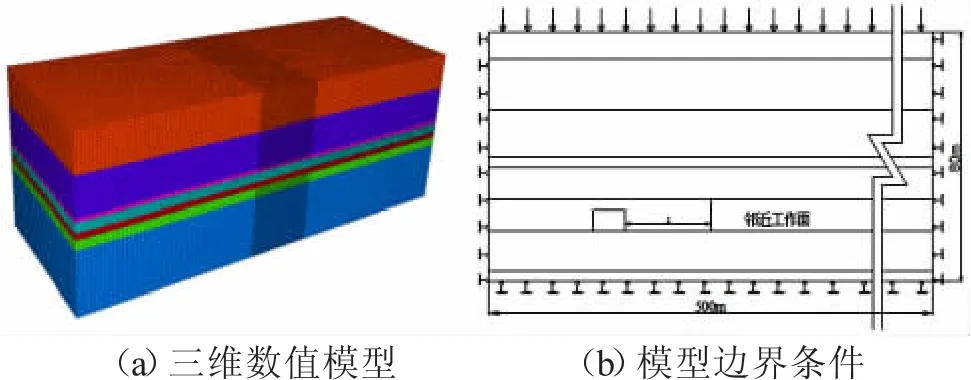

2-208运输巷掘进初期,锚网索支护完成以后,顶板快速下沉,煤柱帮内移严重,支护效果很差。为掌握2-208运输巷深部围岩变形特征,提出更为合理有效的围岩控制方法,采用FLAC3D数值软件模拟沿空巷道的掘进[1~2],根据2-208工作面顶底板岩层的综合柱状图及实验室物理力学实验结果对各个岩层进行赋值,采用摩尔-库伦本构模型,依照工作面实际面积,建立模型尺寸(长×宽×高)=500×200×80m,三维数值模型如图 1(a)所示。为使模型更加接近实际情况,对模型左右和前后边界的水平位移进行限制,下部边界X、Y、Z轴的位移均限制为零,顶部边界施加7.25MPa的垂直应力,三维模型的边界条件的如图1(b)所示。

图1 数值模型及模拟方案示意图

模型赋值及参数设定完成后,模型计算平衡得到初始地应力场,首先进行临近2-216工作面的开挖,然后进行2-208运输巷的开挖,并采用前文所述的锚杆、锚索进行支护,巷道围岩塑性区破坏情况模拟结果如图2所示。

图2 巷道掘进期间巷道围岩塑性区发育过程

根据图2所示结果可以看出,巷道开挖支护完成后,浅部围岩很快出现明显的塑性破坏区域,顶板和底板围岩以拉伸破坏为主,两帮围岩主要为剪切破坏,煤柱帮塑性破坏程度大于实体煤帮。随着成巷时间的增加,围岩内塑性破坏区逐渐扩展,顶板破坏深度扩展到3.0m后不再增大;两个肩窝处,围岩的破坏深度和范围逐渐增大,煤柱帮一侧顶角处塑性区发育高度最大达6.5m,实体煤帮侧发育高度最大达5.5m;两帮围岩塑性破坏深度和面积不断增大,煤柱帮最大破坏深度为5.5m,实体煤帮最大破坏深度为4.5m,煤柱帮的破坏深度和面积明显大于实体煤帮;底板破坏深度增大至2.5m不再变化;两个底角处围岩破坏深度和范围不断增大,破坏深度达6.0m,煤柱侧破坏范围大于实体煤侧。综上可知,在原有锚网索支护条件下,巷道围岩沿肩窝和底角逐渐塑性破坏,破坏范围广,支护效果差,煤柱帮破坏程度高于实体煤帮。

3 围岩注浆加固技术

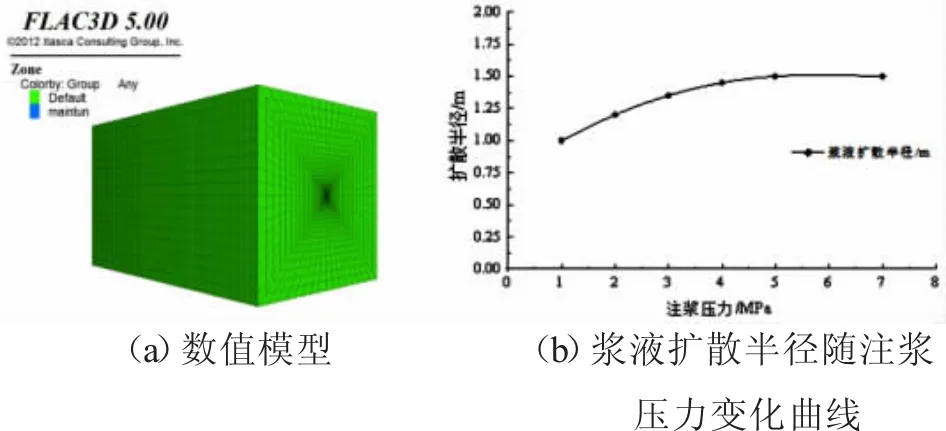

根据2-208运输巷现场实际变形情况及数值模拟结果,锚网索支护条件下,围岩内松动圈发育范围较大,原有支护方案无法抑制松动圈的扩展,可通过注浆改善围岩的物理力学特征、整体性[3~4]。为确定2-208运输巷围岩注浆合理的压力,为注浆方案的设计提供参考依据,采用FLAC3D数值模拟软件建立柱体外环绕放射状网格注浆模型,模型尺寸(长×宽×高)=10×6×6m,模型中部为注浆孔,直径32mm,围岩渗透系5.0e-8,围岩孔隙率0.5,模型如图3(a)所示。模拟注浆时间为30s条件下,注浆压力为1~7MPa,统计浆液的扩散半径,整理得到浆液扩散半径随注浆压力的变化规律如图3(b)。

图3 数值模型及模拟结果

由图3(b)所示结果可以看出,随着注浆压力的增大,浆液的扩散半径不断增大,但注浆压力增量与浆液扩散半径增量呈非线性增长趋势,注浆压力同样增加1MPa的条件下,浆液扩散半径的增长幅度逐渐减小,浆液压力达到5MPa以上时,浆液的扩散半径基本不变,因此,将合理注浆压力确定在3~5MPa之间。

4 中空注浆锚索加固方案

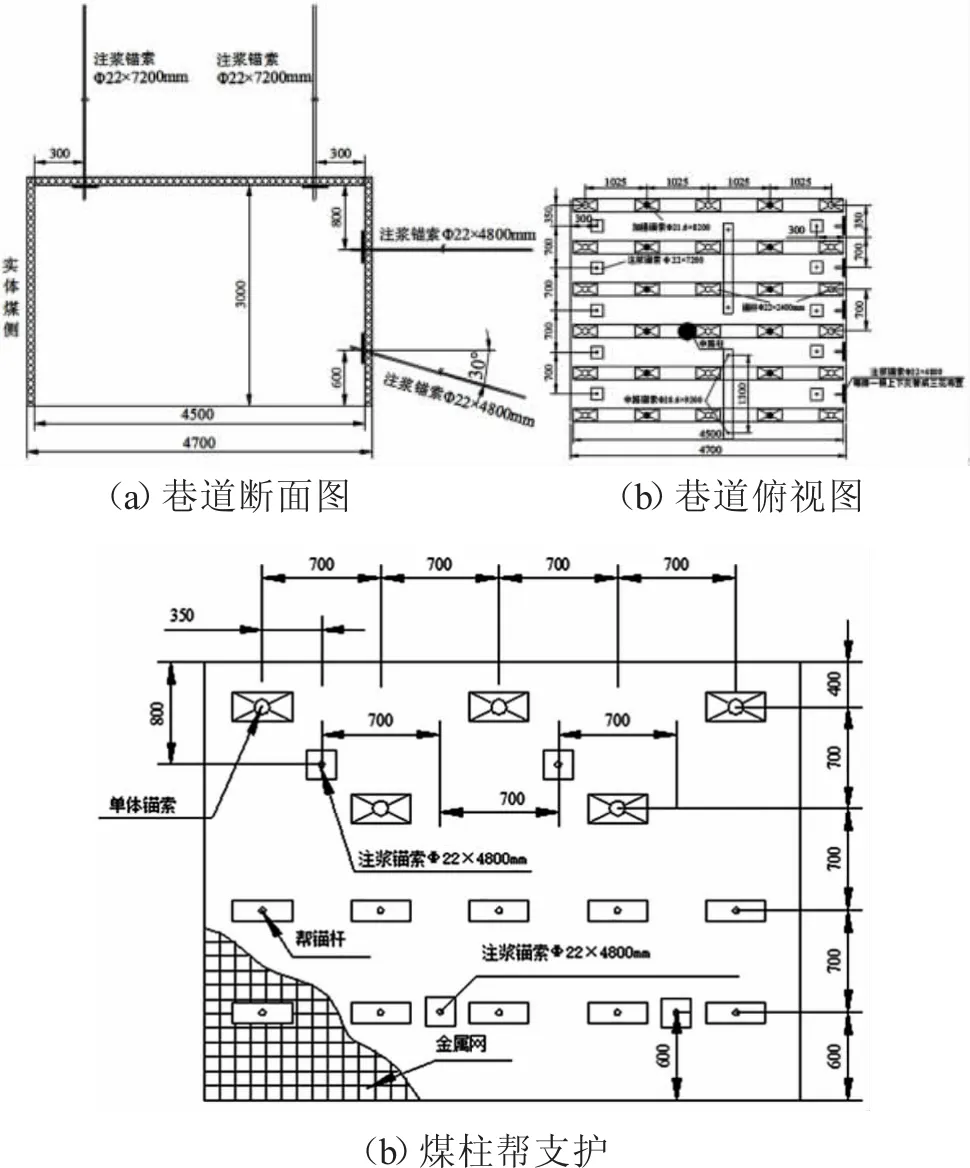

根据数值模拟结果可知,巷道肩窝处及煤柱帮是本次注浆加固的重点区域,因此设计在顶板两侧即煤柱帮中上部布置中空注浆锚索,设计2-208运输巷锚注加强支护方案如图4所示。

图4 中空注浆锚索加固方案

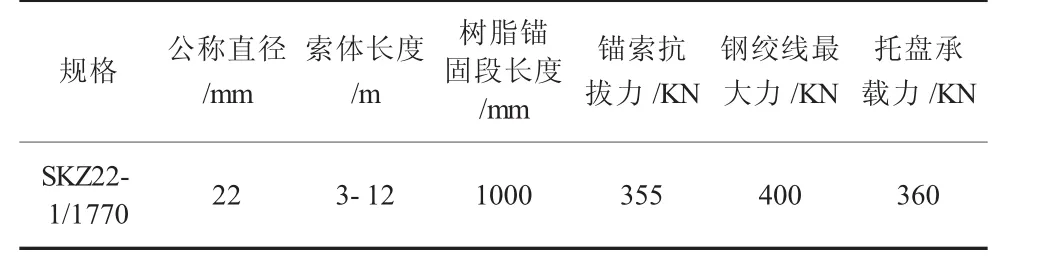

顶板支护材料:Φ20×2400mm的左旋螺纹钢锚杆,Φ17.8×8200mm钢绞线锚索,Φ22×7200 mm的中空注浆锚索,长度4.5m的5孔W型钢带,每排三根锚杆、两根锚索,W钢带联结,靠近帮部的锚杆向外侧倾斜20°施工,间排距1025×700mm,中空注浆锚索布置在锚杆锚索中部,每排两根,距离帮部300mm,垂直顶板施工,钻孔长度为7000mm。实体煤帮采用Φ20×2400mm的左旋螺纹钢锚杆进行支护,间排距为700×700mm。煤柱帮采用 Φ20×2400mm的左旋螺纹钢锚杆、Φ17.8×6300mm钢绞线锚索、Φ22×4800 mm的中空注浆锚索,煤柱帮下部布置两根锚杆,间排距为700×700mm,锚杆间布置中空注浆锚索,向下倾斜30°施工,排距为1400mm,中上部布置短锚索,上下交替布置,排距为700mm,注浆锚索与下部的交替布置,沿水平方向垂直巷道轴线施工,排距1400mm,巷道内中空注浆锚索详细参数见表2。注浆材料为注锚剂,采用ZBQS-8.0/12.0型气动注浆泵,注浆压力在3~5MPa之间,初步选择注浆时间在30~50s,不再进液时停止注浆。

表2 中空注浆锚索技术参数

5 应用效果

2-208运输巷掘进期间布置多个测站进行围岩位移监测,每个测站内分别设置2个位移监测面,间距2000mm,取每个测站内两个测面监测的平均值作为最终值,巷道掘巷后,各测点顶底板和两帮移近量均小于100mm,为全面掌握围岩的控制效果,在2-208工作面投入生产后,整理得到围岩变形量的变化规律如图5所示。超前工作面约65m巷道变形速率开始明显增大,顶底板最大移近量为378~519mm,两帮最大移近量为 450~750mm,围岩整体稳定,由此可知,采用中空锚索注浆加固技术加强巷道支护强度,能够有效减小巷道围岩变形,基本满足工作面生产要求。

图5 现场矿压监测结果

6 结 论

根据辛置煤矿2-208运输巷围岩实际综合柱状图及开采背景,采用FLAC3D软件模拟分析表明,巷道掘进期间,围岩塑性破坏区沿肩窝和底角逐渐延伸,煤柱帮塑性破坏程度高,围岩整体塑性破坏面积大、范围广,提出采用注浆加固技术进行围岩控制,合理的注浆压力在3~5MPa之间,设计锚网索+注浆加固的具体方案,现场应用后进行矿压监测,巷道掘进期间,围岩位移量均小于100mm,工作面回采期间,顶底板最大移近量为378~519mm,两帮最大移近量为450~750mm,围岩整体稳定,中空锚索注浆加固技术取得良好的围岩控制效果。