渗碳淬火工艺参数对17CrNiMo6钢性能的影响

2020-05-13刘娜

刘娜

采埃孚(天津)风电有限公司 天津 300402

1 序言

渗碳过程是指使碳原子渗入到钢表面层的过程,也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火处理,工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢固有的韧性和塑性。但渗碳过程中,容易形成网状或角块状碳化物,降低齿轮的疲劳强度和耐磨性,严重缩短渗碳零件的使用寿命,且在淬火或机械加工中易产生裂纹。表面获得弥散分布的颗粒状碳化物可有效提高齿轮的疲劳强度和耐磨性,有益于延长渗碳零件的使用寿命。较高的表面硬度可提高齿轮的接触疲劳抗力,显著延长其接触疲劳寿命[1]。淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求,也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理性能或化学性能。

17CrNiMo6是德国DIN 17210—1986标准的钢号,欧标为18CrNiMo7-6。17CrNiMo6钢主要用于高强度渗碳齿轮,如重型汽车及重型汽车起重机变速箱齿轮、风力发电机组齿轮等承受着突然变载的冲击载荷及周期性变动的弯曲载荷和复杂应力的齿轮,可能会造成轮齿的脆性断裂或弯曲疲劳破坏[2]。轮齿的工作面承受着较大的应力及摩擦力,会造成麻点接触疲劳破坏及深层剥落。因此,变速箱齿轮应具有高的抗弯强度、接触疲劳强度,其表面应具有高的硬度和耐磨性,而心部应具有足够的强度和韧性,从而要求这些齿轮所用材料应具有较高的综合力学性能。Cr-Ni-Mo系钢17CrNiMo6由于良好的综合力学性能正逐渐被广泛应用。

本文为获得弥散分布的颗粒状碳化物及较高的表面硬度[3],并且工件的中心部分仍然保持着低碳钢固有的韧性和塑性,对17CrNiMo6的渗碳工艺参数进行了优化,并和常规的渗碳直接淬火工艺进行对比,分析了经过两种不同的渗碳工艺参数处理后,试样的综合力学性能的差别及原因。

2 试验过程

2.1 试验材料

本次试验选用的材料为17CrNiMo6锻圆钢,其生产工艺为:电炉→LF炉→VD炉→模铸→锻造→预先热处理,其化学成分见表1。

表1 17CrNiMo6钢的化学成分(质量分数)(%)

2.2 渗碳工艺过程

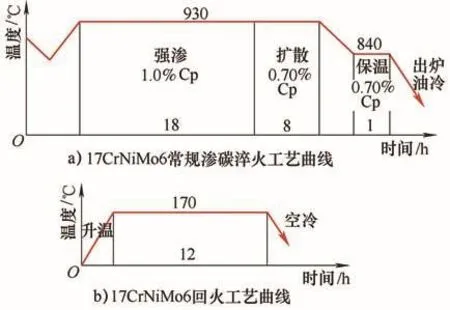

渗碳过程在井式气体渗碳炉中进行,试件装炉前使用清洗剂清洗干净、晾干,17CrNiMo6试件采用变碳势渗层渗碳工艺,600℃通入氮气,750℃通入甲醇,900℃通入丙烷。变碳势渗碳的主要目的是获得均匀的渗碳层,防止网状或块状碳化物的产生。采用井式回火炉进行回火,回火温度为170℃[4]。此外,本次试验采用两种不同的渗碳淬火工艺,其中一种是常规渗碳直接淬火工艺,另一种是渗碳完毕后进行600℃保温、再升温至840℃进行淬火,工艺曲线分别如图1、图2 所示。

图1 17CrNiMo6试件渗碳后直接淬火回火工艺曲线

图2 17CrNiMo6试件渗碳后进行600℃保温再升温淬火回火工艺曲线

2.3 检验仪器的选择

对渗碳淬火后的试件进行检测,所选用的仪器分别是洛氏硬度计、维氏硬度计(HV30)、显微硬度计、金相显微镜、碳硫分析仪等。

3 试验结果与分析

3.1 检测结果对比

分别对经过两种不同工艺处理后的试件进行硬度检测、金相组织检测及综合力学性能检测。

(1)表面硬度对比 对经过常规渗碳淬火处理的试件和渗碳后600℃保温再淬火的试件进行表面硬度检测,表面硬度要求为58~62HRC,采用洛氏硬度计进行测量,每个试件上分别测量三次,计算其平均值为表面硬度值,见表2。

表2 两种不同工艺处理后的试件的表面硬度

渗碳后经600℃保温再淬火的试件的表面硬度略高于常规渗碳淬火处理试件的表面硬度。

(2)心部硬度对比 对经过常规渗碳淬火处理的试件和渗碳后600℃保温再淬火的试件进行心部硬度检测,心部硬度要求为≥340HV30,采用维氏硬度计进行测量,加载载荷力为30kg(1kg=9.8N),每个试件上分别测量三次,计算其平均值为心部硬度值,见表3。

表3 两种不同工艺处理后的试件的心部硬度

渗碳后经600℃保温再淬火试件的心部硬度略低于常规渗碳淬火处理试件的心部硬度。

(3)金相组织对比 对经过常规渗碳淬火处理和渗碳后600℃保温再淬火的试件进行金相组织观察,使用金相显微镜在不同的放大倍数下,分别对表面组织(500×)、心部组织(200×)和晶界氧化(1000×)进行观察。如图3、图4所示,其中:图3a为常规渗碳淬火处理后,试件的表面显微组织(500×),图3b为常规渗碳淬火处理后,试件的心部组织(200×),图3c为常规渗碳淬火处理后,试件的晶界氧化(1000×),图4a为渗碳后600℃保温再淬火处理后,试件的表面显微组织(500×),图4b为渗碳后600℃保温再淬火处理后,试件的心部组织(200×),图4c为渗碳后600℃保温再淬火处理后,试件的晶界氧化(1000×)。

从图3a和图4a中可以明显看出,渗碳后经600℃保温再淬火的试件,其表面马氏体更加细化且碳化物呈弥散分布的颗粒状,残留奥氏体量明显降低。

(4)晶粒度级别对比 对经过常规渗碳淬火处理和渗碳后经600℃保温再淬火的试件进行晶粒度级别的对比,晶粒度级别要求是>5级。图5为常规渗碳淬火处理后的晶粒度(100×),晶粒度级别为7级,图6为渗碳后600℃保温再淬火处理后的晶粒度(100×),晶粒度级别为8.5级。

图3 常规渗碳淬火处理金相

图4 渗碳后600℃保温再淬火处理后金相

从图5和图6中可以看出,渗碳后经600℃保温再淬火的试件,其晶粒度被细化,平均晶粒度等级更高。

(5)综合力学性能参数对比 对经过常规渗碳淬火处理的试件和渗碳后经600℃保温再淬火的试件进行性能试验,性能数据对比见表4。

图5 晶粒度7级(100×)

图6 晶粒度8.5级(100×)

表4 两种不同工艺处理后的试件的性能数值

从上述数据可以看出,经过两种不同工艺处理后的试件的性能数值均能满足性能要求,但渗碳后经600℃保温再淬火的试件的屈服强度和冲击吸收能量略高于常规渗碳淬火试件。

3.2 两种渗碳工艺差异分析

(1)碳浓度的影响 由于17CrNiMo6材料本身富含有碳化物形成元素,其中碳化物形成元素将增大钢表面吸收碳原子的能力,阻碍碳在奥氏体中的扩散,提高渗碳层表面碳浓度。此种材料采用变碳势渗碳,可以获得更加均匀的渗碳层,有效防止网状或块状碳化物的产生。

(2)温度的影响 试件采用改进后的渗碳工艺,增加600℃保温阶段,然后再升温至840℃进行淬火,相当于增加了一次对试件进行晶粒细化的过程,使试件表面获得弥散分布的颗粒状碳化物的组织,提高了试件的表面硬度,进一步提高了试件的接触疲劳强度和耐磨性,与此同时细化了心部组织,提高了试件的屈服强度和冲击吸收能量。

4 结束语

1)改进后的工艺,使试件的表面硬度提高。

2)改进后的工艺,使试件的表面组织更加均匀细化,表面获得弥散分布的颗粒状碳化物的组织,有效提高了试件的接触疲劳强度和耐磨性。

3)改进后的工艺,细化了心部组织,提高了晶粒度级别,进一步提高了试件的屈服强度和冲击吸收能量。

通过热处理工艺技术的改进,对用于重型汽车及重型汽车起重机变速箱齿轮、风力发电机组齿轮等承受着突然变载的冲击载荷及周期性变动的弯曲载荷和复杂应力的齿轮,进一步改善了其组织,提高了综合力学性能,更好地满足了产品的需要。