铸造工业的感应加热

2020-05-13李韵豪

李韵豪

应达(中国) 供图

第三讲 感应熔炼电炉设计和感应器参数计算(上)

编者按:本刊从2020年第1期开始连续12期连载李韵豪撰写的《铸造工业的感应加热》系列讲座,主要涉及目前铸造工业应用最多的中频无心感应电炉,介绍各类铸铁、钢,以及有色金属中铝、铜及其合金感应熔炼炉和保温炉的选型,电炉的设计以及感应器参数的计算;金属坩埚、石墨坩埚的设计以及感应器参数的计算;专题讨论感应电炉的供电系统及变频电源主电路的计算、谐波治理和功率因数提高问题;各类无心感应电炉的耐火材料、筑炉工艺、感应电炉循环水系统的设计;感应电炉的环境因素、电气电磁安全防护、环境保护问题等,内容浓缩了作者几十年的宝贵从业经验,对铸造工厂感应电炉熔炼设备的规划、选型、操作、维修和管理,提供非常实用的参考与借鉴,敬请关注。

1 感应熔炼电炉炉衬及感应器线圈尺寸的确定

1.1 感应熔炼电炉炉衬尺寸的确定

感应熔炼电炉的炉衬处于感应器线圈与被熔炉料之间,是由耐火材料与隔热、绝缘材料构成的组合体。炉衬从被熔炉料到感应器线圈分为耐火层、隔热层和绝缘层。耐火层由耐火材料打结并经烧结而成,俗称坩埚。所谓炉衬直径就是坩埚内径、打结用坩埚模的外径及液态炉料的直径。

感应熔炼电炉炉衬尺寸的确定主要依据额定容量。所谓额定容量是指炉子设计时规定并在铭牌上标出、在正常工作条件下炉子容纳液态炉料的质量。无心感应熔炼电炉在使用新炉衬时,其最大允许超装量为额定容量的10%。不能用允许超装量来确定炉衬尺寸。因为随着炉衬被冲刷、腐蚀而变薄,其超装量还会增大。为安全起见,因炉衬变薄引起的超装量增大,也不允许大于额定容量的25%。面对某些铸造工厂订货时要求加大超装量,甚至要求超装30%,对此电炉生产厂家不宜响应。因为电炉系列型谱公比为10的正整数幂也只有1.26倍。以3t炉为例,如果按超装量30%设计,当炉衬变薄,继续超装即使不超过25%,此时炉子的容量也已经达到5t。

炉衬几何尺寸确定步骤:

(1)计算金属液容积VG

式中VG——金属液容积(m33);

GL——炉子额定容量(kg);

γy——炉料液态密度(kg/m3)。

不同牌号铸铁的液态密度相差较大,例如:普通铸铁的液态密度与碳当量有关,碳当量高,晶粒粗大,组织疏松,液态密度就越小,反之就越大;合金铸铁加入合金后,细化了晶粒,使组织致密,液态密度就高。因此,铸铁的液态密度范围较宽。而钢的碳当量小,碳不像铸铁那样以石墨形态存在于基体中,碳对基体密度影响较小,故不同牌号钢的液态密度变化不大。各类铸铁的液态密度为6900~7100kg/m3,钢的液态密度为7200kg/m3,为保证炉子在熔化不同牌号的铸铁和钢时都能保证额定的容量,设计铸铁、钢熔炼炉容积时,都按6900kg/m3设计。

(2)液态炉料平均直径D2和金属液高度H2为了减轻液态金属对炉衬底部的压力,炉衬壁设计为不等径的,即外部为等径圆柱体,内部设计为带tanα的斜度,上薄下厚。其斜度的计算式为

式中 tanα——炉衬内壁斜度(m/m);

D2max——液态炉料上部最大直径(m);

D2min——液态炉料下部最小直径(m);

H3——炉衬高度(m)。

在工程应用中,一般取tanα=0.05~0.10m/m。

液态炉料平均直径的计算式为

式中D2——液态炉炉料料平平均均直直径(m),其算术平均值为(D2max+D2min)/2;

Y——液态炉料高度与直径之比,Y=H2/D2;

H2——液态炉料高度(m)。

Y值可参考表1选择。

由此可得出金属液高度H2为

表1 Y值选择

Y值是经验数值,就铸铁和钢的熔炼电炉而言,Y值偏低时,炉内电磁场分布不均,会影响熔炼效果;Y值偏高时,漏磁通增加,会降低效率。H2为液态炉料有效高度,考虑到电磁搅拌产生的“驼峰”、坩埚表层的炉渣层以及炉子允许的超装量等因素,坩埚实际设计高度H3应比H2值大,一般取H3=(1.30~1.40)H2[1-2]。

1.2 感应器线圈几何尺寸的确定

(1)感应器线圈内径D1

式中D1——感应器线圈内径(m);

Δg——炉衬平均壁厚(m)。

炉衬平均壁厚Δg可按表2选择[3-4]。

表2 炉衬平均壁厚Δg选择

表2摘自汤景明教授撰写的《感应加热技术应用及其设备设计经验》一书,国内电炉炉衬平均壁厚选择基本都是采用该表的数据。近年出版的钱立教授撰写的《灰铸铁球墨铸铁及其熔炼》一书也提供了不同额定容量炉子炉衬平均壁厚的选择[5]:炉子额定容量<0.5t时,炉衬平均壁厚取(0.21~0.28)D2;炉子额定容量0.5~1t时,炉衬平均壁厚取(0.2~0.21)D2;炉子额定容量1~5t时,炉衬平均壁厚取(0.14~0.20)D2;炉子额定容量5~10t时,炉衬平均壁厚取(0.13~0.14)D2;炉子额定容量10~30t时,炉衬平均壁厚取(0.11~0.13)D2。以上参数选择也可供我们设计时参考。

炉衬壁厚的选择对炉子的设计十分重要。炉衬的两侧为金属液和感应器线圈,两者之间有数十到数百伏的电位差。炉衬的耐火层部分(坩埚)必须有一定的厚度,但不能太厚,耐火层太厚会使绝缘电阻过高,当磁力线穿过耐火层时,会产生更多的磁损,影响电效率并使炉子的功率因数降低。金属液与感应器线圈之间的绝缘除了耐火层之外,相对较薄但具有更高绝缘电阻的保温层起到重要作用。熔炼铸铁和钢的炉子,炉衬两侧温差高达1400~1600℃,熔炼有些合金时会有更高的温差。炉衬的保温层在这里只是起着辅助隔热的作用,主要隔热还要靠耐火层。为尽量减少热量穿过炉衬散失,又不使炉衬更厚,希望耐火层的导热性尽可能低。在熔炼温度下,酸性耐火材料的热导率为0.8~1.2W/(m·℃),碱性耐火材料的热导率约为1.5W/(m·℃)。

(2)感应器线圈高度H1对于熔化铸铁、钢的中频感应电炉,感应器线圈高度H1要大于熔液高度H2,这是考虑到两个因素:一是使炉衬都处于感应器产生的电磁场之中,减少漏磁;二是有合适的搅拌效应。一般取H1=(1.1~1.3)H2,其中系数大小与电炉额定功率、频率、被感应器包围的炉衬表面积多少有关,功率高、频率低、被感应器包围的炉料表面积小,取系数的下限,反之取上限。

2 感应熔炼电炉感应器参数计算

感应熔炼电炉的参数计算,包括炉子额定容量、变频电源额定功率、标称频率、炉衬和感应器尺寸的确定、感应器参数计算、水冷计算、磁轭计算,以及水冷圈、短路环、消磁环的设计等。设计计算所需的原始数据有:炉料的名称、牌号及化学成分、铸造工艺要求的熔化温度、浇注温度(过热温度)、炉料不同温度的质量定压比热容、固-液之间的熔解热和潜热、室温到液态的平均电阻率等。

变频电源的负载电路补偿电热电容器连接方式,分为串联谐振和并联谐振两种情况。为适应熔炼和保温需要,近年还开发出由同一台(组)整流器向多台逆变器供电,形成多路彼此独立的中频功率输出,给处于相同或不同作业状态的多台中频无心感应熔炼电炉同时供电的半导体变频装置。以双供电变频电源为例,一台电源同时输出功率到两台炉体线圈上,俗称“一拖二”,这样可使一台变频电源的功率能灵活地分配给两台炉体,即把一台电源的功率大部分分配给熔炼炉,剩下部分分配给保温炉。“一拖二”电源的半导体功率器件有采用SCR的,也有采用IGBT的。“一拖二”主电路也分串联谐振式和并联谐振式两种情况。

虽然感应器线圈参数计算方法是完全相同的,但在计算电炉参数前首先应明确是串联谐振还是并联谐振。

感应器参数计算分为变压器法和电磁场法(贝塞尔函数法),铸铁、钢熔炼炉以及后续章节涉及到的有色金属铝、铜及其合金感应器设计,还有保温炉、导电坩埚(铁质坩埚、石墨坩埚)感应器的设计也都采用电磁场法。从本讲开始,谈到感应器的设计与计算,如不特别指明变频电源负载电路补偿电热电容器的连接方式,均为并联谐振方式,计算方法均采用电磁场法。

以熔化铸铁额定容量6t炉为例,无心感应熔炼电炉感应器的参数设计与计算方法如下。

已知条件:熔炼灰铸铁,牌号HT250(GB/T 9439—2010),珠光体类型灰铸铁,过热温度1500~1520℃,1500℃出铁液,浇注温度1395~1420℃,电炉额定容量6t,变频电源额定功率3600kW,标称频率300Hz,整流变压器阀侧电压660V,双整流器,12脉波。

2.1 确定变频电源频率、炉衬及感应器尺寸

(1)电源频率 根据已知条件,参照亨利·罗文编制的无心感应电炉频率选择图,确定6t灰铸铁熔炼炉3600kW变频电源的频率为300Hz,用欧文·德约茨的铸铁和钢熔炼炉的频率选择图可得到同样的结果[6-7]。

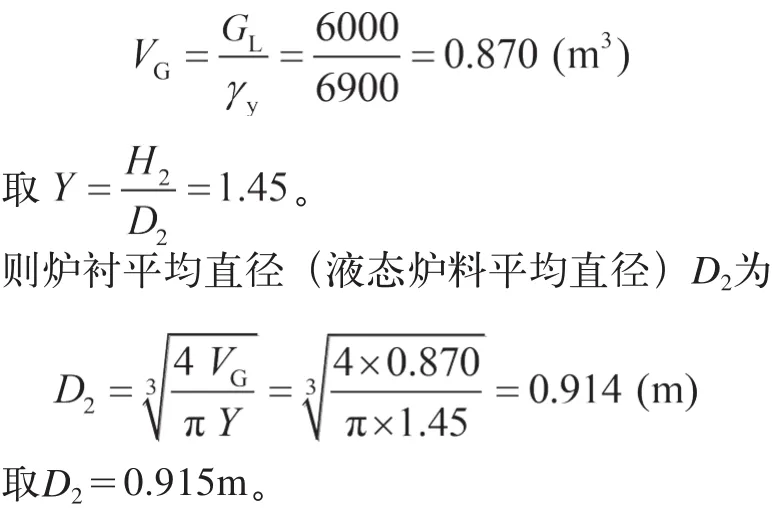

(2)确定炉衬及感应器线圈尺寸 为规范炉型尺寸,减少炉子的尺寸数量,使调整后的数值最接近原数值,将计算出的炉型及感应器线圈尺寸的尾数以5为修约间隔进行数值修约。以炉衬平均直径D2为例:计算出D2的数值为0.914m,将0.914m乘以2得1.828m,按“4舍6入5单双”进舍原则处理尾数,得1.830m,再除以2,为0.915m。0.915m就是0.914m的修约值[8]。

炉料熔液容积VG

液态炉料高度H2为

感应器线圈内径D1为

D1=D2+2△g=0.915+2×0.125=1.165(m)

取炉衬平均壁厚Δg=0.125m。

感应器线圈高度H1为

H1=1.2H2=1.2×1.323=1.588(m)

实取H1=1.6m。

以上数据经整理得:

感应器线圈内径D1=1.165m;炉衬平均内径(液态炉料平均直径)D2=0.915m;感应器线圈长度(高度)H1=1.6m;液态炉料高度H2=1.323m。

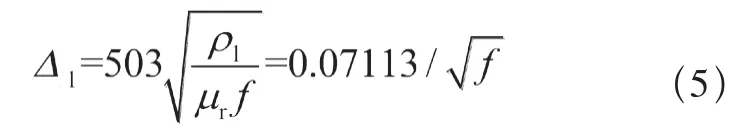

求感应器液态炉料一侧铜管的电流透入深度Δ1为

式中Δ1——感应器液态炉料一侧铜管的电流透入深度(m);

ρ1——室温至80℃时电工铜的平均电阻率,可按表3选择;

μr——感应器线圈铜管的相对磁导率,μr≈1;

f——频率(Hz)。

表3 感应器线圈导体电工铜的电阻率

在正常循环水冷条件下,感应器线圈铜管表面温度也会达到80℃。室温至80℃(线圈铜管最高发热温度)的平均电阻率ρ1为表3室温至80℃各点电阻率的算术平均值,即

炉料的电流透入深度Δ2

式中ρ2——铸铁室温到液态的平均电阻率(Ω· m),取1.366×10-6Ω·m(钢的室温到液态的平均电阻率取1.10×10-6Ω·m)。

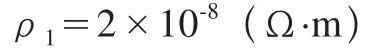

当f=300Hz时:

感应器的计算直径D1":

D1"=D1+Δ1=1.165+0.004=1.169(m)

炉料的计算直径D2":

D2"=D2-Δ2=0.915-0.034=0.881(m)

2.2 感应器参数计算

我们在用电磁场法解析无心感应熔炼电炉和圆柱形工件透热炉时,发现它们的等值电路和电磁解析形式完全相同,只有热物理参数如平均电阻率等不同,而计算公式与透热感应器热态设计规范时相近。计算感应熔炼电炉感应器的电参数,仍然采用计算单匝感应器-炉料系统的电参数,然后再求出实际感应器-炉料系统的电参数的方法[9-10]。

感应器-炉料系统的计算分为热计算和电计算两部分。热计算的目的是为求得热损失功率。炉子的热损失功率包括两个方面:通过炉衬和炉底的热损失功率以及炉口的热辐射损失功率。求得两部分热损失功率就可得到炉子的热效率ηt。其实只要炉子按规范设计,炉衬炉底部分的热损失功率工程上可认为是个常量,而炉口的热辐射损失的计算结果与炉盖开合与否、开闭周期长短都有极大关系。进行感应器炉料系统的计算,每次都进行热计算没有必要。实际上不同容量的炉子炉料炉底的热损失功率、炉口的热辐射损失功率占总功率多少,即它的热效率是有规律的。我们在确定炉子额定功率时,把炉子热效率ηt的因素已经考虑进去,因此只要通过电计算就完全可以保证感应器参数的精度。

在本讲座中凡出现与感应器线圈有关的符号下标为“1”,与炉料有关的符号下标为“2”,与炉衬有关的符号下标为“3”。

(1)炉料的电阻r2与电抗X2m

式 中r2— — 炉炉料料 电电阻阻 (Ω);

ρ2——铸铁室温到液态的平均电阻率(Ω·m);

m2——贝塞尔函数的自变数;

H2——液态炉料高度(m);

A——计算系数,A=f(m2)。

式中x2m——炉料电抗(Ω);

r2——炉料电阻(Ω);

A、B——计算系数,A=f(m2)、B=f(m2)。

式(7)、式(8)中:

(2)电抗x0

式中x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω );

x10——无限长感应器中H1段的电抗(Ω);

k1——计算电感系数用的修正系数;

H1——感应器线圈高度(m);

H2——液态炉料高度(m)。

式中ω——角频率,ω=2πf(rad/s);

μ0——真空磁导率,μ0=4π×10-7(H/m);

H1——感应器线圈高度(m)。

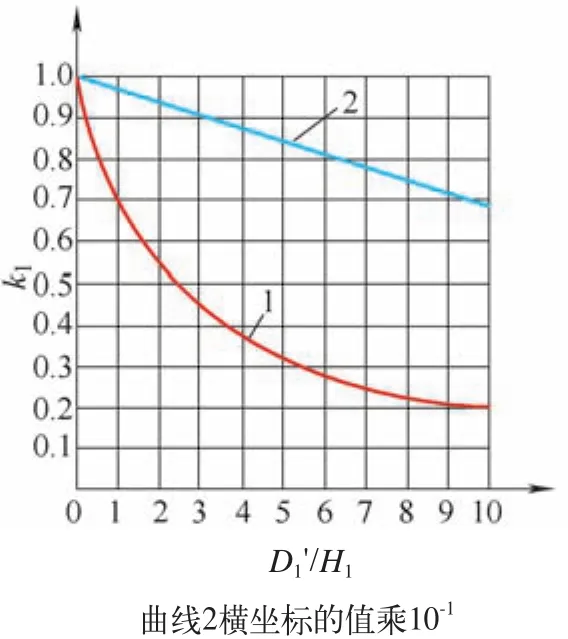

计算电感系数用修正系数k1的选择:当D1"/H1>1时,k1值可按图1中的曲线1查得;当D1"/H1≤1时,可查图1中的曲线2、或查表4得到k1值[10-12]。

图1 计算圆形断面螺旋线圈电感的修正系数

从图1查得k1值为

表4 计算圆形断面螺旋线圈电感的修正系数

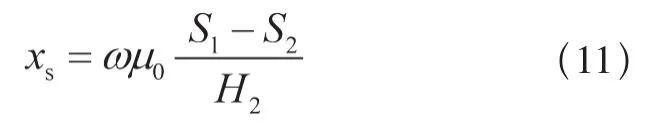

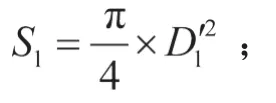

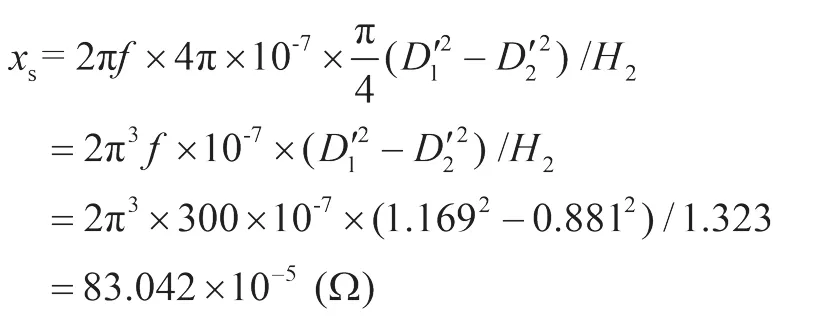

(3)感应器漏电抗xs

式中 xs——感应器漏电抗xs(Ω);

S1——感应器线圈有效截面积(m2),

S2——液态炉料有效截面积(m2),

ω——角频率,ω=2πf(rad/s);

μ0——真空磁导率,μ0=4π×10-7(H/m);

H2——液态炉料高度(m)。

将已求得各参数值代入式(11),得

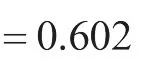

(4)炉料的换算系数c

式中 c ——炉料的换算系数;

r2——炉料电阻(Ω);

x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω );

xs——感应器漏电抗(Ω);

x2m——炉料电抗(Ω)。

将已求得各参数值代入式(12),得

(5)液态炉料的换算电阻r2"

将已求得各参数值代入式(13),得

r2"=cr2=0.602×8.420×10-5=5.070×10-5(Ω)

(6)液态炉料的换算电抗x2" 其计算式为

式中 x2" ——液态炉料的换算电抗(Ω);

c——炉料的换算系数;

xs——感应器漏电抗(Ω);

x2m——炉料电抗(Ω);

r2——炉料电阻(Ω);

x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω )。

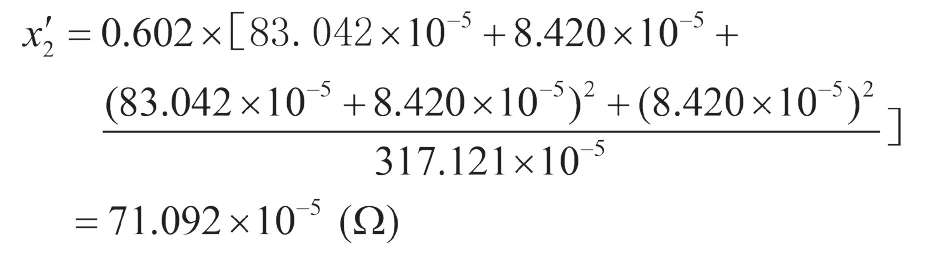

将已求得各参数值代入式(14),得

(7)感应器线圈铜管的电阻r1与电抗x1m

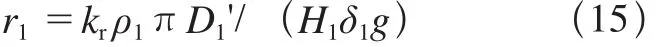

感应器线圈铜管的电阻r1的计算式为

式中 r1——感应器线圈铜管的电阻(Ω);

kr——电阻修正系数;

ρ1——室温至80℃时电工铜的平均电阻率(Ω·m);

D1"——感应器的计算直径(m);

H1——感应器线圈高度(m);

δ1——感应器线圈炉料一侧铜管壁厚(m);

g——感应器线圈填充系数。

感应器线圈铜管的电抗x1m计算式为

式中 x1m——感应器线圈铜管的电抗(Ω);

r1——感应器线圈铜管的电阻(Ω);

kx——电抗修正系数;

kr——电阻修正系数。

经数值修约,δ1取0.0065m。

由于集肤效应,感应器线圈的电流大部分集中在炉料一侧。当线圈炉料侧铜管的厚度 δ1与铜管的电流透入深度Δ1的比值值最小,有功损耗最低,可以得到最高的电效率。即按来确定线圈炉料侧铜管的厚度。工程上线圈炉料一侧铜管壁厚δ1不得小于1.35Δ1。

感应器线圈填充系数g的计算式为

式中 g——感应器线圈填充系数;

b1——为单匝铜管轴向宽度(m);

c1——为匝间距(m)。

早期的文献规定感应器线圈填充系数g为0.85~0.95[1-3],这是按当时用1/3搭边方法包扎绝缘带(如有机硅粉云母玻璃布带类)浸漆工艺的数值。喷绝缘漆或用其他绝缘喷涂工艺处理时,为保证绝缘距离,根据经验,感应器线圈填充系数g一般可取0.762。如果设备在高海拔地区运行,或者感应器两端电压较高的情况下,匝间距还可适度放大。

电阻、电抗修正系数按图2中曲线函数进行计算:

图2 感应器炉料侧铜管相对厚度和计算电阻、电抗修正系数的关系

(8)感应器的等效电阻r、电抗x和阻抗z

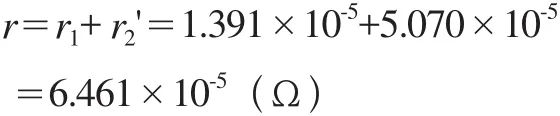

将已求得各参数值代入式(17)、式(18)、式(19),得

将已求得各参数值代入式(20),得

(10)平均有功功率P2

将已求得各参数值代入式(21),得

P2=ηuP=0.7848×3600=2825.231(kW)

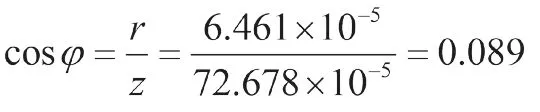

(11)感应器的功率因数cosφ

将已求得各参数值代入式(22),得

(12)感应器内的电流Iu"

将已求得各参数值代入式(23),得

(13)感应器内的电流密度δu

当δ1>Δ1时:将已求得各参数值代入式(24),得

(14)感应器上的电压Uu"

将已求得各参数值代入式(25),得

(15)感应器的匝数ω"

式中Ua——忽略逆变换相重叠角的变频电源输出电压(V),本例Ua=1060V。

将已求得各参数值代入式(26),得

ω"=Ua/Uu"=1060×2/171.561=12.357(匝),取12匝。

取12匝时,感应器线圈两端电压为1029V。

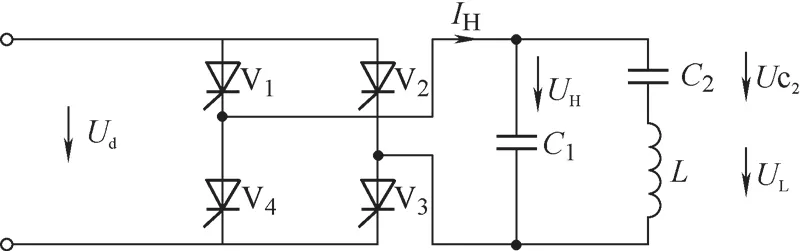

并联谐振的感应熔炼电炉负载接法,一般都采用电容升压方式。这种方式可使负载(感应器)两端电压高、电流小、损耗低、变频电源启动性能好。最早考虑采用这种电容升压谐振电路(见图3),是由于当炉子使用一段时间后,炉衬变薄,炉料内径尺寸变大,负载变化,因此通过调整电容升压电路的串联和并联电容器容量,始终使炉子的负载能阻抗匹配。

图3 电容升压式谐振负载电路

感应器两端电压的计算式为

式中UL——感应器两端电压(V);

UH——变频电源输出电压(V);

C1——并联电容(kVar);

C2——串联电容(kVar)。

由上式可知,当C1=C2时,UL≈2UH,即感应器线圈两端电压近似为变频电源输出电压的2倍,这也是将这种升压电路称之为“倍压电路”的来源。当C1>C2时,UL高;C1<C2时,UL低。通过调整C1、C2容量大小,即可实现负载的阻抗匹配。当炉衬变薄,炉料内径变大时,将并联电容C1减少、串联电容C2增加,以使变频电源输出额定功率。

因为铜管尺寸的原因,本例采用每组12匝,上下两组线圈并联接法,两组线圈反向绕制(一组左旋、另一组右旋),两组线圈的中间点作为一个极,两组线圈上下两端连接在一起作为另一极。由于中间点是等电位,降低了上下线圈相邻的匝间电压。

(16)感应器线圈铜管外截面宽度b

将已求得各参数值代入式(27),得

选取外截面尺寸48mm×46mm、感应器线圈炉料侧的铜管壁厚δ1为6.5mm、另外三个边δ2为3.5mm的异形铜管。

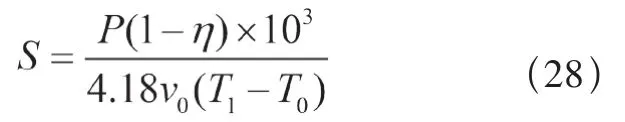

水路支路的确定方法如下:

1)根据铜的水冷条件算线圈铜管的过水截面积公式为

式中S——线圈铜管过水截面积(mm2);

P——为额定功率(kW),取3600kW;

η——总效率,η=0.725;

ν0——铜管内冷却水流速,取1.2m/s;

T0——流入线圈冷却水温度(℃),取18℃;

T1——流出线圈冷却水温度(℃),取40℃。

则

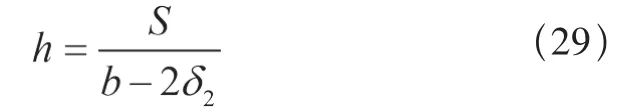

2)当冷却水通过感应器线圈时,铜管的过水总高度h计算式为

式中h——铜管的过水总高度(mm);

b——铜管外截面宽度 (mm);

S——线圈铜管过水截面积(mm2);

δ2——铜管另外三个边壁厚(mm)。

则

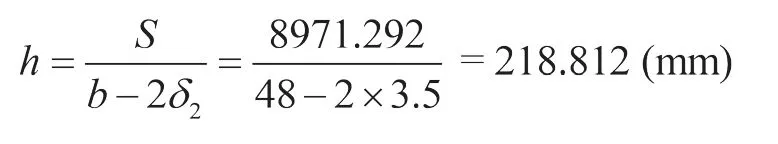

3)水路支数的计算式为

式中n——水路支数(条);

h——铜管的过水总高度(mm);

a——铜管外截面高度 (mm);

δ1——感应器线圈炉料一侧铜管壁厚(mm);

δ2——铜管另外三个边壁厚(mm)。

则

采用外截面尺寸48mm×46mm(宽×高)、内截面尺寸41mm×36mm(宽×高)的铜管,水路6条即可满足感应器线圈水冷要求。

(17)补偿电热电容器容量Qc

1)品质因数Q:

Qc1=PQ=3600×11.250=40500(kVar)

2)变频电源频率300Hz,采用国产晶闸管逆变触发超前角φ=30°,则

tanφ=tan30°=0.577

Qc2=Ptanφ=3600×0.577=2077.2(kVar)

3)补偿电容器容量Qc:

4)补偿到cosφ=1时电热电容器台数:

式中N——电热电容器数量(台);

Qc——补偿电热电容器总容量(kVar);

C——电热电容器额定容量(kVar),本例:C=2000kVar;

Uc——电热电容器额定电压(V),本例:Uc=1200V;

Ua——忽略逆变换相重叠角的变频电源输出电压(V),本例Ua=1060V。

若选用RFM1.2-2000-0.3S电热电容器,则

2.3 驼峰高度计算

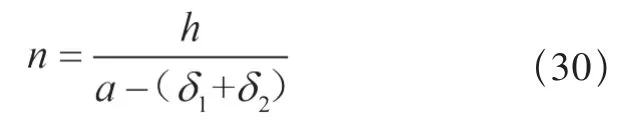

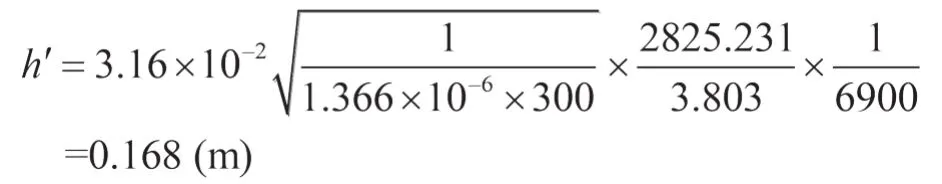

感应电炉熔化炉料的驼峰高度h"计算方法如下:

液态炉料静压力Fy为

式中Fy——液态炉料静压力(kg/m3);

h"——驼峰高度(m);

γy——炉料液态密度(kg/m3)。

电磁搅拌力Fj为

式中Fj——电磁搅拌力(kg/m3);

μr——炉料相对磁导率,非磁性炉料或磁性炉料在过居里点温度以后,μr=1;

ρ2——液态炉料平均电阻率(Ωm);

f——变频电源标称频率(Hz);

P2——消耗于炉料的有功功率,P2=PTηu(kW);

S——被感应器包围的炉料表面积(m2)。S=πD2H2

式中D2——坩埚内径(m);

H2——熔液高度,“驼峰”下沿至坩埚底面的高度(m)。

令Fy=Fj,可求出驼峰高度h":

将μr=1、ρ2=1.366×10-6Ω·m、f=300Hz、γy=6900kg/m3、S=πD2H2=π×0.915×1.323=3.803m2、P2=Pηu=3600×0.7848=2825.231kW代入上式,则

结论:经计算,3600kW、300Hz、6t铸铁熔炼炉的驼峰高度0.168m,电磁搅拌强度h"/D2=0.184,查第二讲表3,h"/D2为0.184,在0.125~0.2合理的范围内。