三维窗结构的焊接变形及工艺控制

2020-05-13李明汤运刚

李明,汤运刚

中车青岛四方机车车辆股份有限公司 山东青岛 266111

1 序言

铝合金重量轻、强度高,使得动车组的高速、轻量化成为可能,动车组车体主要由铝合金型材、板材等组焊而成。动车组司机室主要为铝合金板材经加工后组成的骨架式结构,前窗为铝合金型材拼接结构,与司机室骨架组装为一体。而铝合金导热系数高、对焊接环境要求苛刻,致使前窗焊接变形成为司机室质量控制的一个难点[1-2]。

2 动车组前窗的结构及焊接变形

动车组司机室主要为铝合金板材经加工成形后连接而成的骨架组装结构,包含司机室前窗、侧窗、头灯安装座等部件。其中前窗由多块型材拼接形成的三维曲面结构,前窗拼接完成后与司机室骨架组装,采用焊接形式连接,如图1所示。

司机室大骨架组装后进行大骨架整体焊接,板梁插接形成十字交叉接头,骨架结构主要为十字接头形式,交叉位置采用四道焊缝连接。骨架焊接完成后在其外侧铺装铝合金外板,铝合金外板与骨架间也采用焊接连接形式,焊缝遍布司机室整个区域。

图1 司机室及前窗结构

动车组前窗由多种、多块型材拼装而成。前窗整体为三维曲面结构,单块型材由三维加工、压力机冲压等形式加工而成,各型材连接位置采用双面满焊形式连接。

司机室骨架及前窗焊接接头多,焊接热输入量大,焊接完成后骨架和前窗收缩应力较大,导致前窗焊接变形严重,无法满足前窗玻璃的安装要求。

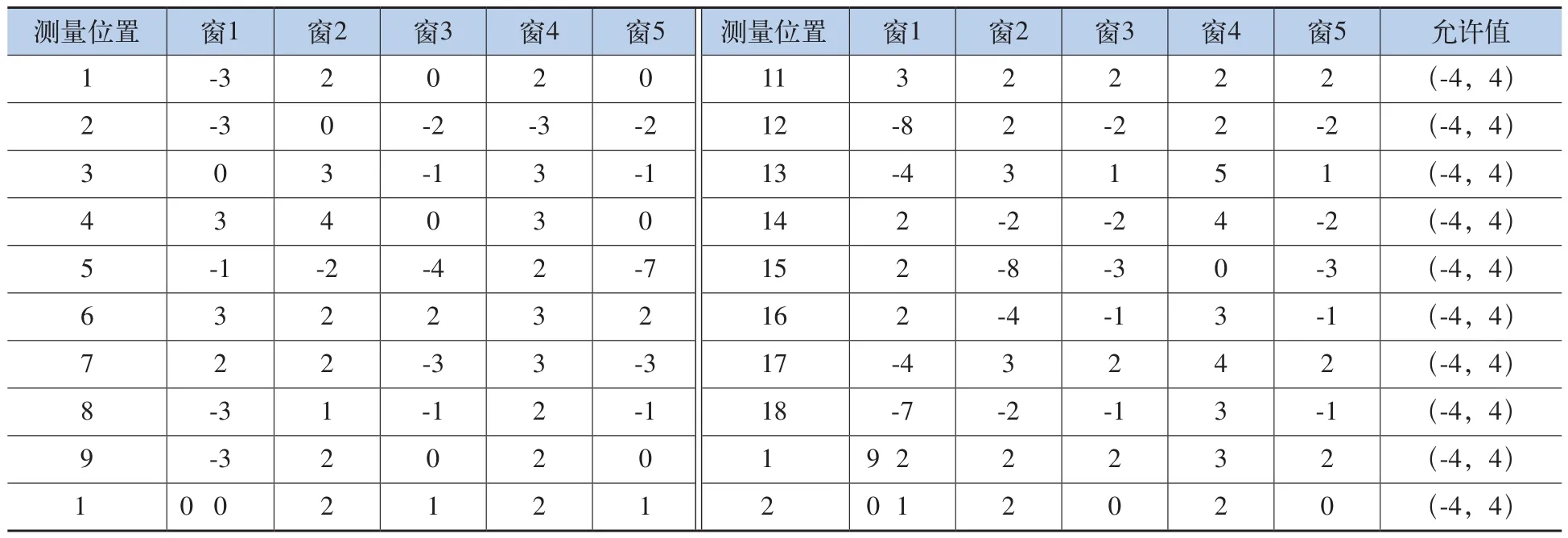

对动车组司机室焊后前窗尺寸进行跟踪统计,分析侧窗焊接变形的现状及趋势。前窗尺寸检查通过计量合格的标准检测样板进行,检测标准主要为前窗骨架与样板之间的高低差(A值)及间隙值。对5个前窗数据进行跟踪,每个前窗检测20个位置(其中A值测量结果见表1)。

从数据跟踪结果可以看出,5个前窗都存在超差现象,前窗焊后超差概率较高。

3 窗结构焊接变形的原因分析

(1)骨架结构焊接接头多、焊后变形大 骨架连接主要采用十字接头满焊形式(见图2),前窗与骨架连接,司机室焊接过程热输入量较大,导致司机室焊接变形的同时引起前窗焊接变形。

图2 骨架连接形式

表1 A值测量数据(优化前) (mm)

(2)前窗骨架分块多,焊接变形倾向大 前窗仅外侧圈梁就由7块型材组成,焊缝接头多,热输入量过大引起前窗自身变形。

(3)焊接工艺影响 前窗型材对接位置坡口角度较大(见图3),焊丝填充量大导致焊接热输入量大,焊后变形严重。

图3 型材连接坡口形式

4 三维窗结构的控制方法

(1)采用反变形刚性工艺支撑控制司机室焊接变形 根据司机室结构确定关键控制部位和尺寸,设计制作不同规格的刚性可调工艺支撑,实现焊接过程关键尺寸的控制。针对司机室骨架不同位置变形规律,对工艺支撑设置一定反变形量,保证了变形部位焊后符合设计要求。

(2)优化前窗组装方式 前窗组装工装由正组方式改为反组方式,反组工装与前窗骨架配合面为玻璃安装面,工装采用三维加工方式,保证前窗玻璃安装面焊接后的精度。

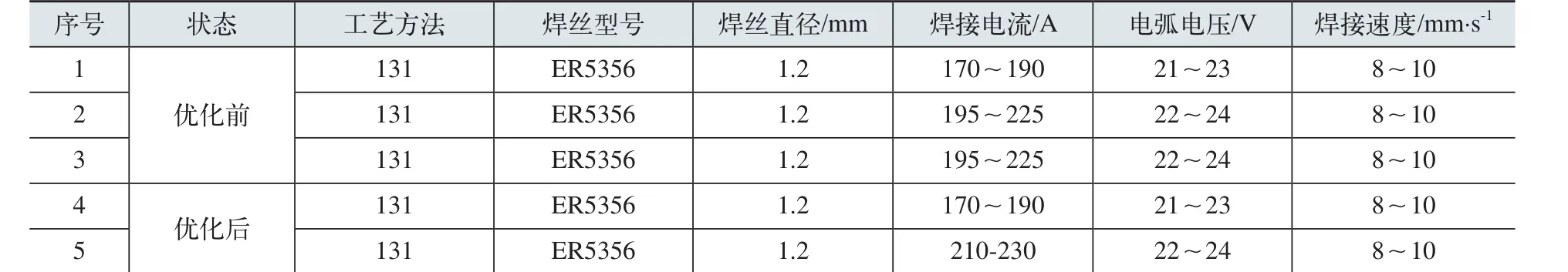

(3)焊接工艺优化 优化前窗型材接头坡口形式,减少焊接层道数(坡口优化前后的参数对比见表2)。通过改变加工方式优化前窗型材连接位置坡口形式,在保证焊缝连接强度的前提下,改善坡口形式,减小焊接热输入,从而减小焊接变形。

(4)优化前窗型材分块结构 针对外侧圈梁闭环设计结构,本着减少焊缝数量的原则,将前窗外侧圈梁型材由7块减少为5块,减少焊接热输入量,从而减小前窗变形量。

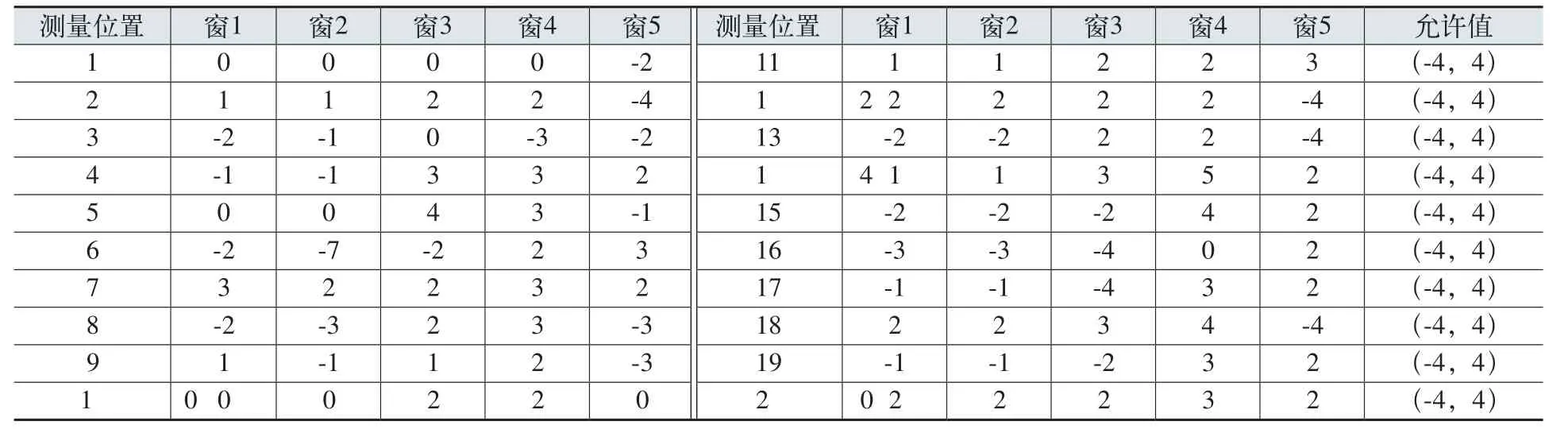

同样选取5个前窗,每个前窗选取20个测量点,对前窗变形情况进行统计(见表3)。措施优化后,除两个测量位置A值超差外,前窗整体尺寸满足标准要求,前窗焊后调修工作量明显减少。

5 结束语

通过对动车组司机室结构、前窗结构以及焊接过程分析,本着减少焊接热输入量的原则,从司机室整体焊接变形控制、前窗组装方式优化、型材坡口形式优化、前窗型材分块优化以及前窗组焊模块化等方面,提出了一种控制动车组三维曲面前窗结构焊接变形的方法。该套方法减少了焊接过程热输入量和内应力,实现了三维窗结构焊接变形的有效控制,大幅度减小了动车组前窗焊接变形量,提高了生产效率。该套方法通过适应性调整可应用于其他三维曲面安装结构的焊接变形控制。

表2 坡口优化前后的焊接参数对比

表3 A值测量数据(优化后) (mm)