可拆卸式电连接器装配失效模式研究

2020-05-13李忠奎雷永涛

李忠奎,雷永涛,叶 宇

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

接触件和绝缘板的连接配合、材料选择、机械加工方式、热处理及表面处理工艺不合理都会造成接触失效,接触件组装失效是可拆卸式连接器的常见病、多发病,这就要求连接器厂家对加工方式、检验控制方法等进行深入的研究。本文通过对近年来用户反馈的可拆卸式电连接器组装失效实例,在阐明其失效机理的基础上,研究电连接器基座设计结构、装配工艺方法、质量控制点,对确保和提高航天用电连接器质量和可靠性具有十分重要的意义。

2 可拆卸式电连接器

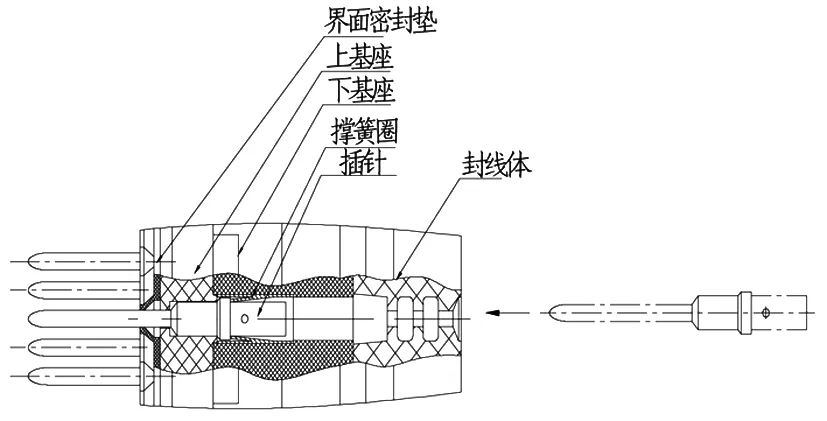

可拆卸式连接器按拆卸方式来分可分为后松后取式、前松前取式、前松后取式类型,连接器主要由外壳、基座合件、压板(卡条)、附件组成,基座合件通过压板(卡条)固定于外壳中,基座合件从外壳尾端装入,前端台阶与外壳形成定位,安装到位后用压板或者卡条固定基座后端台阶,保证在外壳中不脱出,典型产品结构图示见图1:

图1 插头产品总体结构示意

图2 基座合件结构示意图

基座结构采用了上、下基座、封线体三层结构的形式,其中上、下基座在粘合前装入撑簧圈,粘合后,撑簧圈靠基座孔内的台阶固定在基座合件内,插针(孔)合件从基座合件装入,当插针(孔)合件完全装入后,撑簧圈卡住插针(孔)合件的凸台,从而固定插针(孔)合件,如图2所示。

3 装配接触件失效案例分析

接触件在组装的过程常见的失效模式有:接触件组装不进、接触件组装到位后挂不住、组装不到位、无法拆出等,失效的相关因素分析如下。

3.1 基座孔径尺寸加工超差导致失效

为保证批量生产和较好的质量一致性,基座一般采用注塑成型的方式进行加工,首件进行全尺寸测量封样后,后续尺寸均由塑料模具进行保证,但塑压模具长期批量生产,模具型芯会出现折弯、毛刺等问题,导致基座孔径尺寸超差,超差的基座孔径不易发现,粘接完基座后因超差的孔径不能实现接触件的有效固定,导致接触件组装到位后挂不住。

3.2 上、下基座粘接时多余物导致失效

将下基座孔装入撑簧圈后,须用胶粘剂对上下基座进行粘结贴合,为保证粘接牢固度,刷完后须进行焙烘固化,在固化的控制中,胶液在高温环境下会沿基座内孔径壁上爬,固化后形成硬性多余物,导致基座孔径尺寸超差,使接触件组装不进或者组装不到位,失效实物见图3:

图3 基座爬胶失效

3.3 撑簧圈失效

撑簧圈为可拆卸式基座合件的关键零件,其加工方式,检验方法控制均非常重要,撑簧圈一般用含镁铍青铜带冲压成型后经时效处理后表面钝化处理,零件外形尺寸由模具保证,但在加工的过程中,个别孔会出现撑刺断裂、撑刺未打开、硬度不足等个别质量问题,组装过程中未能及时挑出问题撑簧圈,后续模拟用户拆卸时未能及时发现,进而导致失效。

撑刺断裂 撑刺未打开图4 撑簧圈失效

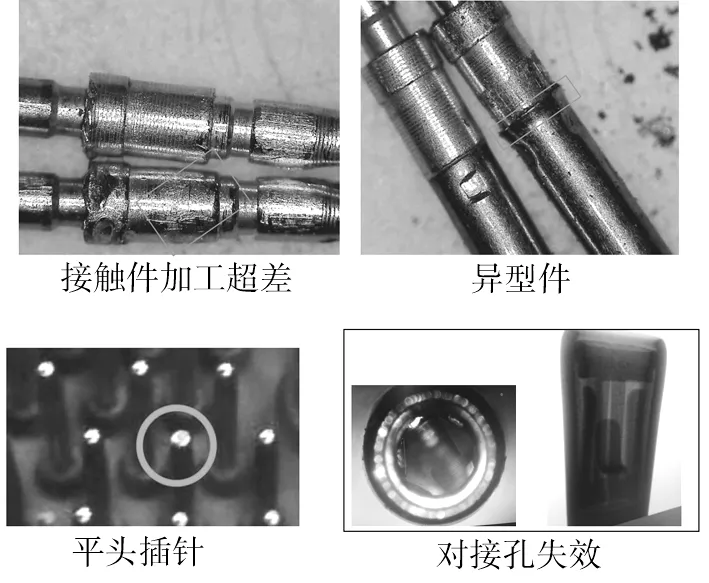

3.4 接触件加工失效

可拆卸式基座合件连接器接触件出厂时均为散件配套供货,接触件加工超差、异型件产生、平头、对接孔失效后未能及时检出(见图5)。组装时问题件将会出现无法组装且不能正常拆卸、连接器不能正常对接等现象,导致连接器信号不能正常导通导致失效。

图5 异常接触件

3.5 粘接时上下基座孔位错位失效

在粘接上下基座加工时,未曾设计上下基座定位孔,上下基座孔位间因设计基座不统一、加工孔位时位置度超差均可导致粘接后上下基座孔位错位现象,进而导致组装组装接触件失效。

4 可行性方法研究

4.1 设计可靠的上下基座结构

(1)方形凸台高低错位结构,见图6,此结构可解决凸台较薄、脱模和装配容易损坏等问题,增强了凸台强度,保证了产品的绝缘耐电压等问题,对防爬胶、错位等均有较大的改善,适应于大芯数、同规格接触件的基座。

图6 方形凸台高低错位结构

(2)圆形凸台结构,见图7,此结构在上基座均设计有防错位、爬胶凸台,另增加了3个非对称定位凸台,定位凸台高于防错位、爬胶凸台,上下基座粘接扣合时定位凸台先导向定位,防止粘接时错位、爬胶凸台孔内刮胶产生多余胶液。此结构适用与混装型、节点间距大的基座、较方形凸台高低错位结构塑压模具加工容易、成本低,且可以提高绝缘耐电压性能指标。

图7 圆形凸台错位结构

(3)界面密封垫结构,见图8,此结构在界面密封垫、基座孔配合界面均采用凹凸台阶结构,可提高基座粘接面的爬电距离,并防止粘接固化时爬胶。

图8 界面密封垫结构

4.2 优化基座合件装配流程

可拆卸式基座合件在装配流程中均有模拟检查工序,但工序不合理会增加失效的几率,而装配工人在做模拟检查时,因视觉疲劳、惯性思维等影响会导致个别孔位漏检现象,进而导致失效。须对基座合件加工流程进行优化,经反复的工艺验证,基座合件按"⑴清洗→⑵等离子处理→⑶装撑簧圈→⑷上、基座粘接→⑸模拟检查→⑹清洗→⑺绝缘耐压测试→⑻印标记(上下基座合件)→⑼印标记(封线体)→⑽等离子处理→⑾粘接→⑿模拟检查→ ⒀清洗→⒁接触件检查(散装)→⒂外观和机械检查(包括镜检、和X射线)"可有效避免人为因素造成的失效,每粘接完后均将所有孔位进行100%模拟检查,模拟检查后均进行清洗处理,及时清除模拟时产生的多余物,后道工序中增加接触件检查可及时发现问题接触件,必要时增加抽样比例,保证合格零件出厂,接触件检查后增加外观和机械检查(包括镜检、X射线)可及时发现基座孔多余物、错位及撑簧圈问题等质量问题。

4.3 优化模拟检查工具

模拟检查工具在长期后会出现磨损现象,磨损后的工具因外径尺寸超差,进而未能真正的模拟用户拆装,模拟检查工具应采用耐磨性材料,设计时按接触件的最大实体进行设计,工艺中明确规定每批产品模拟检查前,需对模拟工具尺寸进行检查,可进一步提高产品出厂合格率。

4.4 配套专用拆卸工具

产品出厂时均配套专用的拆卸工具,并编制使用说明引导用户单位合理的装配、拆卸,避免和预防装配质量事故。

4.5 进行散件配装检查

明确要求散件配装时进行插针接触件对接端平头、接触件发黑、起皮、划伤、锈蚀、变形、凹坑、毛刺等缺陷检查,对插孔100%复吊分离力,对接触件规格、数量、批次进行分类标识、包装,可有效避免问题件混入风险,使散件配装零件符合技术要求。

5 结束语

接触件在绝缘体中优良的结构、稳定的接触件固定性是可拆卸式电连接器可靠性的关键,本文以后松后取式连接器为例总结出常见质量问题,结合我公司近年来可拆卸式电连接器批产情况,得出了可靠的基座合件设计结构,较优的工艺路径和措施,优化模拟检查工具、配套专用拆卸工具,可有效控制装配过程中组装不进、接触件挂不住、无法拆卸等接触件组装问题,及早发现和剔除失效隐患,进一步提高产品的可靠性。