热轧卷取自动定尾不准原因浅析及改进措施

2020-05-13张奇迅

张奇迅

(梅山钢铁公司热轧厂,江苏 南京 210039)

热轧卷取钢卷自动定尾是指卷筒在卷完带钢后,自动将带钢的尾巴运转到卷筒的5 ~6 点方向,此时,卸卷小车刚好上升接触钢卷,钢卷依靠自重将带钢尾巴压在卸卷小车托辊上,托辊锁死,此时,定尾结束可以卸卷。钢卷定尾一直是热轧自动控制的一个难点,钢卷定尾必须从夹送辊抛钢后开始,定尾的行程较短,且还受到夹送辊抛钢信号是否准确的影响,造成卷筒的减速斜率很难精确地计算出来,同时,带钢在轧制过程中存在切头、切尾,带钢在实际成卷后的卷径很难估算准确,导致卸卷小车接卷高度存在偏差。

1 梅钢1780 钢卷自动定尾功能原理概述

1.1 卷筒定尾速度

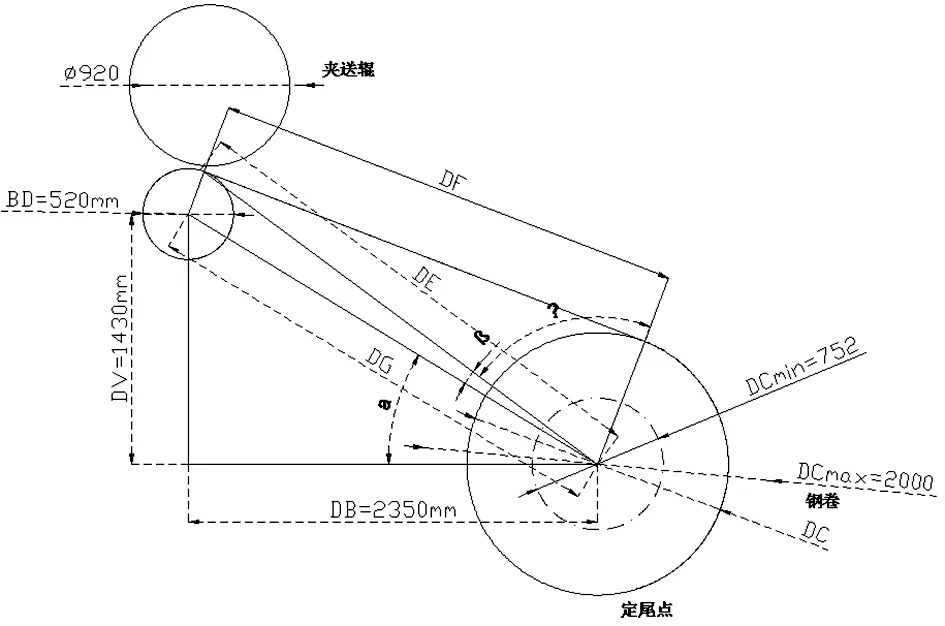

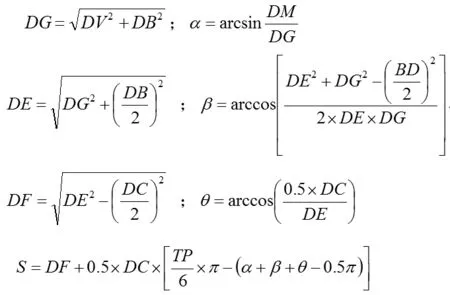

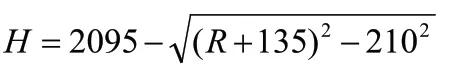

图1 卷取带钢尾巴行程示意图

梅钢1780 卷取钢卷自动定尾主要是通过控制卷筒电机的减速斜率来实现。首先根据图1 运用公式:

1.2 卸卷小车上升触卷

梅钢1780 卸卷小车上升触卷过程:卸卷小车在2#助卷辊打开后,首先,上升到700mm 的等待位,然后,根据板坯的长度和厚度,估算此钢卷的卷径,进而推算出卸卷小车上升触卷时的高度和卸卷小车从等待位到触卷位置所需的时间,该时间为卸卷小车需要提前上升的时间,然后,根据此时间与带钢的速度,计算出带钢尾部到什么位置时,卸卷小车开始上升触卷。在卸卷小车上升触卷过程中,当卸卷小车上升到850mm 位置时读取并记录下卸卷小车升降油缸盲腔压力值,然后根据钢卷的重量在记录下的压力值上加3 ~10公斤的压力作为触卷完成的压力门槛值,当检测到升降油缸盲腔的压力大于门槛值时锁定升降油缸,小车上升结束。

2 梅钢1780 卷取钢卷自动定尾不准的原因分析和应对策略

从自动定尾的原理来看,带钢的尾部速率、钢卷直径的计算精度,以及卸卷小车上升时序、上升高度等因素,都会对钢卷定尾精度产生影响。

2.1 卷筒定尾速度分析和优化

卷筒速度在定尾刚开始时会明显加快,且波动较大,卷筒速度给定和速度反馈需要较长时间才能重合,卷筒的速度反馈不能按设计匀减速下降。分析原因:出现上述现象,跟卷筒电机的工作模式有很大的关系,在夹送辊抛钢前,卷筒电机工作在力矩限幅模式,即卷筒电机的速度给定略大于带钢速度,并且对卷筒电机输出力矩进行限幅,使卷筒电机的速度调节器饱和输出,这种工作模式的目的是为了给带钢提供稳定的张力。正是因为卷筒电机速度调节器的饱和输出,使得带钢在离开夹送辊的瞬间,由于失去夹送辊的后张力,卷筒电机速度会明显加快。在带钢尾巴离开夹送辊后,卷筒电机退出力矩限幅模式,但是,由于钢卷定尾总行程较小,用时也短,在定尾过程中,卷筒电机速度调节器中的积分环节,对速度调节作用不大,主要依靠卷筒电机速度调节器中的比例环节对速度进行控制,这是速度出现波动的主要原

因。梅钢1780 在测试该方法时,先根据钢卷重量设定 VUniform的值,将钢卷重量小于15 吨的钢卷设定为0.5m/s,大于15 吨钢卷,G 为钢卷实际重量,且限制VUniform的最小值为0.25m/s,再规定第三段运行时间为1 秒,计算出第三段控制的减速斜率为 a3= VUniform/1;第三段所需要的行程再规定第二段行程S2=0.5m,计算出第一段行程 S1= S- S2-S3;并结合夹送辊抛钢瞬间下夹送辊的速度(此速度最接近带钢速度)计算出第一段基准减速斜率是在的基础上乘以一个系数,此系数是根据张力的大小建立的线性差值表运算得出。在调试时,通过修改此系数使卷筒定尾的第二段行程不小于0.5m。优化后卷筒定位速度,效果明显。

2.2 卸卷小车对钢卷定尾影响分析和优化

从卸卷小车上升触卷的工作原理不难得出,卸卷小车是在钢卷定尾结束前就开始上升触卷,这是因为,小车等待位设定偏低(700mm),卸卷小车从等待位运行到触卷位的行程较长,例如,直径1500mm 的钢卷,卸卷小车从等待位上升到触卷位行程大于500mm,卸卷小车上升时间大于5s。如果卸卷小车在钢卷定尾结束后再上升,钢卷的尾巴将会垂在卷筒的6 ~7 点方向,卸卷小车上升过程中,钢卷尾巴会直接顶在卸卷小车托辊之间,造成钢卷尾部松卷,严重时,会造成钢卷无法卸卷,所以,卸卷小车必须在定尾前提前上升,以实现钢卷定尾结束后卸卷小车与钢卷的间隙在30mm 左右,这样,钢卷尾巴就能顺利地压在卸卷小车托辊上。如果卸卷小车上升偏早,特别是偏早较多时,会使卸卷小车上升高度偏高,甚至会直接顶到正在定尾的钢卷,从而增大钢卷定尾时的阻力,造成定尾不准。为了使钢卷定尾结束后钢卷与卸卷小车的间隙控制在30mm 以内,需要从以下两方面进行优化:

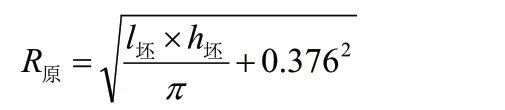

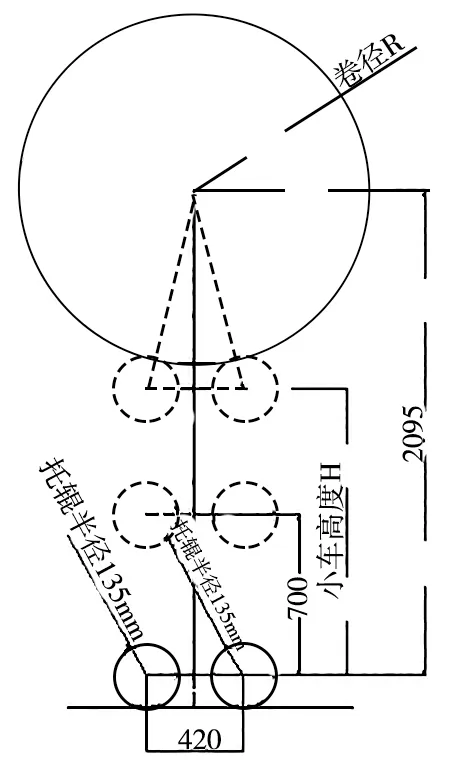

由于小车是提前上升,公式中的钢卷半径R 需要提前估算出来,原程序设计中是根据板坯的数据信息进行估算,公式为:

式中,l 为板坯的长度,h 为板坯的厚度,0.376 为卷筒半径。显然这种估算方法很不准确,其一,公式默认板坯的宽度与带钢宽度相等;其二,没有考虑带钢切头切尾的影响。

图2 卸卷小车上升行程示意图

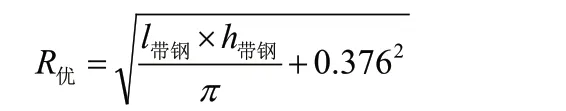

优化卷径计算,公式为:

两个公式形式一样,但优化后的l 为带钢的实际长度(通过对F7 速度积分得到),h 为带钢的实际厚度。优化后,可以对小车等待接卷的高度进行精准设定。

(2)为了解决跟踪精度对小车上升接卷时序的影响,将夹送辊抛钢信号引入对卸卷小车的控制逻辑中,以此信号作为小车上升触卷的触发信号。

3 结语

通过对梅钢1780 卷取钢卷定尾不准原因的系统化深入分析、扩展,总结出了影响定尾精度的各个因素,并提出了相应的应对策略,通过实践,方法切实可行,同时,通过此异常的系统分析,也同步提高了对卷取系统的整体认知。