600MW 亚临界汽轮机高压调速汽门重叠度试验研究

2020-05-13刘中华

刘中华

(天津蓝巢电力检修有限公司,天津 300380)

在国家节能减排要求后,集团公司为了提高竞争力,加大了节能降耗工作力度,定期对所属各厂经济经济性评价工作,由系统内专家对所属分子公司各发电厂生产情况进行设备评估,查找问题,2013 年,经评提出高调门流量特性重叠度偏低,提出3 号机组2、3 号高调门开度在40%时,4 号调门即开始开启,4 号调门开度40%时,1 号调门开启。估算阀门重叠度在40%左右。为了减少调门节流损失,对两台机组高调门进行了流量特性试验。

对采用喷嘴调节的汽轮机来说,一般都安装几只调速汽门,并规定了调速汽门一定的开启顺序,且让前一只调速汽门尚未全开时,后一只调速汽门就提前开启,这一提前开启量,就称为调速汽门的重叠度。速汽门重叠度的大小直接影响着配汽机构的静态特性,调速汽门重叠度选择不当,将会造成静态特性曲线局部不合理。如重叠度太小,使配汽机构特性曲线过于曲不是光滑和连续的,造成调节系统调整负荷时,负荷变化不均匀,使油动机升程变大,调速系统速度变动率增加,它将引起过分的动态超速。

如调速汽门重叠度太大不但会使节流损失增加,而且会使局部速度变动率变小,使静态特性曲线斜率变小,或出现水平段,造成负荷摆动或滑坡,这是不允许的。

汽轮机采用DEH 控制,DEH 系统提供阀门管理,阀门分为单阀/顺序阀两种运行方式。在单阀方式下,高调门保持相同开度,汽轮机全周进汽,有利于汽轮机本体均匀受力受热,但低负荷时节流严重,经济性差。

在顺序阀的方式下,高调门按照一定的顺序开启,如果调节阀门重叠度设置不合理,可能出现负荷突变和调节缓慢的问题,造成机组控制困难,影响了机组的安全性和变负荷能力,因此,机组的阀门流量特性合理优化对机组经济性有很大影响,需要试验确定调门重叠度是否合适。

1 试验方案

(1)测取单/多阀控制方式下,高调门行程和流量之间的特性曲线。

(2)根据测取的特性曲线参数,进行阀门流量特性计算。

2 试验参考标准

(1)《汽轮机调节控制系统试验导则》。

(2)《新华控制工程有限公司相关资料》。

3 试验数据获取

(1)读取XDPS 系统的历史数据。

(2)采集精度:≤1 秒/1 点。

4 系统配汽说明

机组单阀开启:1#+2#+3#+4#。

机组顺序阀开启:2#+3#->4#->1#。

5 试验条件

(1)机组必须维持额定主汽压力。考虑到现场实际工况,在额定主汽压力下会发生负荷超发现象,因此,根据现场工况,可以适当降低主汽压力定值。

(2)机组负荷能在阀门全开负荷到45%左右负荷范围之间变化。否则,只能做一段曲线不完整。

(3)主要测点变送器、测量通道合格。

(4)试验程序、调试安装符合试验要求(能去除阀门重叠度)。

6 试验方法

(1)蒸汽工况调整由锅炉控制系统完成。

(2)阀门运行工况由DEH 试验程序完成。DEH 在阀位控制方式下(退出遥控、MW、IMP 回路切除),改变给定值(即阀位指令),达到各试验工况的变化。

(3)压力、温度、给定值、流量、阀位、功率等参数采集,由DEH 完成。DEH 没有的点,如高压调门后压力、高排温度,由DCS 采集记录。一般情况下,DEH 收集的数据能够满足要求。

(4)试验用的管理曲线采用无重叠度(试验开始前在单阀状态下或阀门全开时关闭组态中第52 页的BLOCK 25:输出置为T。原曲线自动变为无重叠度)。

(5)DEH 逐点设定给定值,炉控调整汽压稳定后,DEH采集数据。

(6)为了防止阀门全开时超过机组允许负荷,主汽压可适当小于额定压力,但整个过程应保持基本不变,设定在15 ~16MPA。

7 试验过程

(1)试验准备:DEH 置阀位控制方式(切除遥控和MW、IMP 回路);升负荷至4 个高调全开后,切至多阀(如原来就在多阀不用切),期间,在负荷不超发的前提下将汽压控制在高位(例如,16MPa);检查DEH、DCS 历史数据采集正常,关闭组态中第52 页的BLOCK 25,输出置为T。

(2)多阀流量特性试验:整个试验期间,尽可能保持主汽压稳定;由阀门全开工况开始,目标值每次减5MW,减负荷速率为2MW/min,逐次减负荷到45%左右(如现场无法降到该点也可,但应做到尽量低的负荷即可),在每个试验点停留约半分钟;减到最低负荷后再回到阀门全开工况(中间不停留)。

(3)单阀流量特性试验:阀门全开后切至单阀,将组态中第52 页BLOCK 25 的输出置为F,然后,开放该功能块;由阀门全开工况开始,目标值每次减5MW,减负荷速率为2MW/min,逐次减负荷到最低点,在每个试验点停留约半分钟;

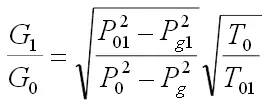

弗留格尔公式求取(用于在线计算):把调节级后的高压缸所有级看成一个级组,利用弗留格尔公式,调节级压力、调节级温度,高压缸排气压力,主流流量之间的关系式

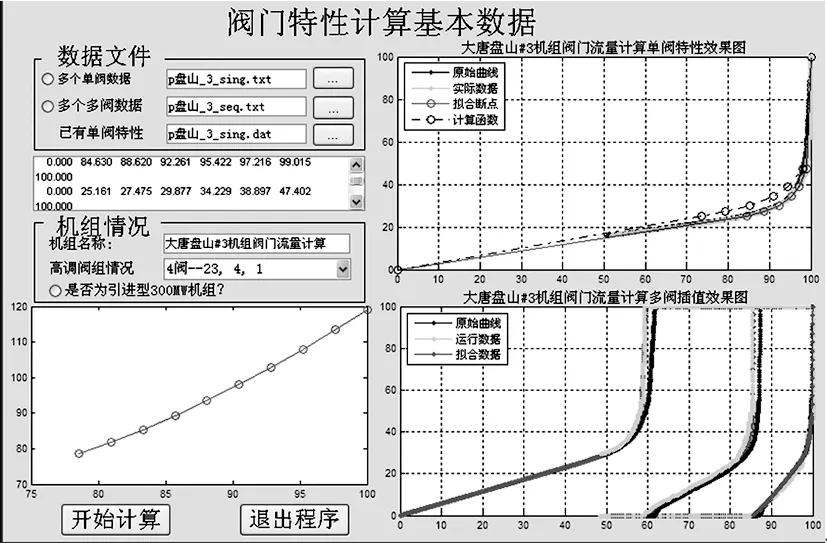

图1

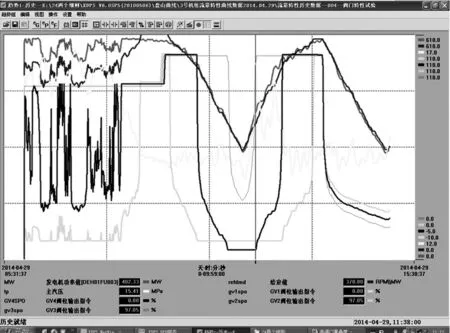

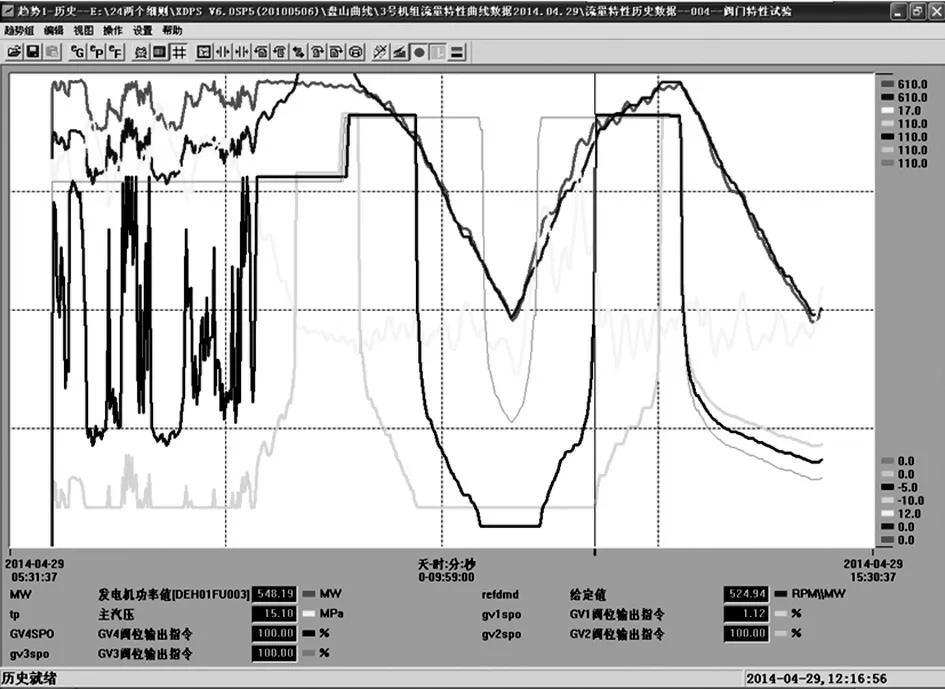

图2

图4

式中,G1、G0代表变化后、前的主蒸汽流量;P01、P0代表变化后、前的调节级压力;Pg、Pg1代表变化后、前的高压缸排汽压力;T01、T0代表变化后、前的调节级温度。

(4)试验结束,恢复正常控制。

表2

8 整定计算及结果

8.1 修改单阀函数(表1)

表1

8.2 修改修正函数(表2)

8.3 试验及计算图形(图1、图2、图3、图4)

9 结语

通过单阀流量特性试验,阀门开度在30%,流量的通流能力达到90%,阀门开度在40%,阀门的流量通流能力到95%以上,基本上对阀门的流量影响比较微弱。通过阀门试验曲线看,4 号调门与1 号调门开度从40%到100%基本不到一秒的响应时间,对节流损失影响甚微。为了对机组负荷响应能力提高,综合考虑了阀门管理方式,校正了流量曲线,对流量特性进行了调整,对机组阀门的响应速度得以提高,另外,曲线调整后,阀门负荷响应平滑,降低了摆动频率,对机组的安全性有了较大的提高。