固体菌渣处理技术与装置研究

2020-05-13邓良斌

邓良斌

(福州法莫优科机械科技有限公司,福建 福州 350007)

我国是世界上最大的抗生素生产大国,每年生产的抗生素种类超过70 余种。资料显示,全球80%左右的球头孢菌素为中国生产。我国抗生素的使用量占全球的26%左右。微生物发酵制药自出现以来,对制药行业的发展起到了积极的促进作用,但在制药的过程中产生的菌渣具有较强的污染性。以前,发酵制药业产生的菌渣通常经过简单的干燥过程后由制药公司作为饲料产品出售,但是,随着社会对菌渣对环境的潜在影响以及对人类健康的威胁认识的加深,人们开始呼吁通过科学的处理技术对菌渣进行处理。

1 技术背景

制药业在生产抗生素的过程中,产生的菌渣对生态环境具有严重的威胁。目前,国内企业使用以下方法处理此类固体废物:填埋、焚烧、用作饲料或肥料。随着社会对抗生素需求的提升,制药厂生产抗生素的产量在不断增加,传统处理抗生素菌渣的方式显然不满足绿色发展要求。同时,由于菌渣自身还有的药性,一旦进入土壤或水体,则必然会导致水体或土壤污染,并经过生物链威胁人们的身体健康,因此,除了少数抗生素生产量低的公司外,大多数公司不会采用掩埋这种方法。由于细菌残留物的水分含量较高,因此,需要先将其脱水后再进行焚烧。同时,对焚烧产生的废气需要处理后再排放,否则,会造成空气污染。所以,焚烧这种处理方式不仅会增加制药企业的生产成本,还会导致大量的资源浪费。因此,寻找出一种高效率、低污染并能够将菌渣处理后作为饲料或肥料使用的新方法,成为学者们研究的重点。

2 固体菌渣带来的污染

在制药行业中,一般发酵液内的固体含量大约占其体积的20%,资料显示,每100m3发酵液会产生30m3左右的菌渣。在抗生素的生产过程中,其发酵过程具有连续性,且由于每天均有大量的批次倒入罐体中,因此,造成了筒体内会残留大量的菌渣。研究表明,一中等规模抗生素生产厂大约每年会产出约6 万吨的菌渣。在以往的制药过程中,通常采用自然干燥的方法处理菌渣,之后可以用作肥料。但由于抗生素生产厂规模的不断增加,自然干燥方显然不能满足发展需求,对于制药生产厂家而言,采用自然干燥法需要占用大量的空地,且花费时间较长,而在自然干燥的过程中,菌渣或散发出难闻的气味,严重影响了生态环境,而菌渣具有较高的有机含量,所以,在自然干燥的过程中极易发生二次发酵。同时,菌渣中含有抗生素,所以会对土壤以及水体造成严重损害,进而威胁民众的身体健康。

3 固体菌渣处理技术研发内容

结合抗生素生产过程中固体菌渣处理的现状与实际需求,本文提出了一种能够集合自动化生产、生产数据在线监测等需求于一体的固体发酵处理装置,主要适用于抗生素等发酵生产过程中对固体废弃物进行无害化处理,针对固体发酵过程中固体物料中温度、湿度的过程控制,以及空气的均匀布置问题,进行专项的设计、研发。

4 固体菌渣处理技术与装置设计

4.1 结构设计

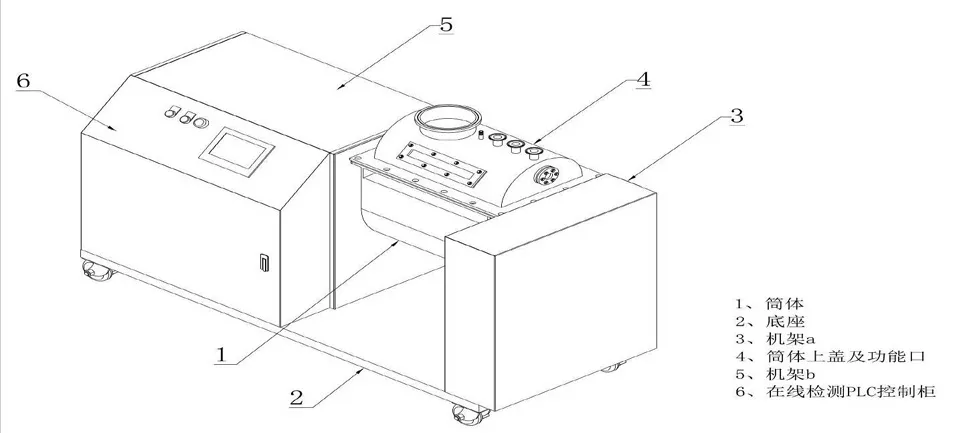

本文提出的菌渣处理装置主要包含搅拌装置、筒体以及在线检测系统等,该处理装置为各个子控制系统的整合装置,确保了装置在处理菌渣的过程中具有较高的效率。装置内部所设置的搅拌机、在线检测系统与控制机构均有PLC 控制,设备中设置有物料投加口、料液投加口、真空口、观察视镜等功能口。如图1 所示,为该菌渣处理装置结构示意图。

图1 固体菌渣处理装置示意图

菌渣处理装置的使用方法如下:

(1)投料及预处理:在设备投加口位置处投入物料,完成投料工作后,操作人员即可将物料投加口关闭,并按照物料预处理温度的要求对物料进行干燥处理。在对物料进行干燥的同时,应及时启动真空泵,对筒体进行排气。最后,按照实际需要设定烘干时间即可。(2)接种:物料的干燥处理后,将设备夹套层内更换为符合接种温度要求的冷热介质,筒体温度降低至设定值后,及时地将菌种从液料投加口导入筒体内,经搅拌后进行需氧操作。(3)需氧操作:在进行接种时,需要同时将设备内部的氧气监测装置打开,并按照要求开启压缩空气入口,此时,PLC 控制系统将根据操作人员设定的含氧值对入口进行启闭,进而保证氧气进入量满足接种要求。设备内部设置的监测装置能够对筒体内的空气湿度进行检测,并按照既定的湿度设定值将水喷入物料中。(4)筒体内的物料处理完成后,操作人员即可关闭氧气、湿度监测系统。(5)搅拌器的控制。在进行物料需氧以及厌氧的处理过程中,应结合实际需要对搅拌器的搅拌速度、搅拌时间等进行设定,注意不得在搅拌的间隙期进行补水操作。

4.2 在线检测系统

在固体菌渣处理装置工作时,现场控制人员要对筒体内产生的气体成分进行检测,进而对整个菌渣处理过程进行控制,避免因工艺问题出现事故。在线检测系统可以很好地分担人工检测的麻烦,提升整个检测过程的精确性。该固体菌渣处理装置中,各个子系统均由PLC 集中控制,能够实现对整个处理过程中温度、湿度、溶氧等参数的实时检测、采集与分析。其中,控制面板主要对处理装置各个参数的设定进行预设、检测系统的启闭等。此外,通过预先设定相应的阀值,还可以实现对设备的安全检测,即当设备运行值超过设定的阀值时,控制器会发出警报。

4.3 实际应用

在研发成功该固体菌渣处理装置后,与某高校进行合作实验,对该装置进行制造,并按照设计要求进行了试生产,试生产情况如下:首先,将所制备的固体发酵菌株与水含量为80%的新鲜多粘菌素渣以5:100 的重量比混合,并且发酵为96 小时,把整个发酵的温度按照要求设定在31 ~35℃,空气湿度按照前期的经验设定在70%~80%。在进行发酵的2 天前,将空气通入筒体,且确保每天都对物料进行翻动,在发酵完成后的2 天内,转入厌氧发酵,

从而获得了高蛋白多粘菌素发酵菌残渣。通过HPLC 和杯碟法对发酵产物进行测试,发现残留在产物中的多粘菌素已被消除,且产品内的蛋白质含量超过50%。实验结果表明,该固体菌渣处理装置能够实现多粘菌素发酵菌渣无害化处理,且具有较为优异的处理效果,具有推广意义。

5 结语

通过对固体菌渣处理技术与装置的研究,提出了一种适用于抗生素等发酵生产过程中对固体废弃物进行无害化处理的固体发酵处理装置,并介绍了该装置的构造与处理装置的使用方法。实验研究表明,该装置能够满足抗生素无害化处理的要求,具有较强的实用性。