低真空隧道结构力学行为及密封性能试验研究

2020-05-13吕乾乾孙振川周建军杨振兴陈瑞祥

吕乾乾, 孙振川, 周建军, 杨振兴, 陈瑞祥

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

真空管道运输系统作为一种新型交通系统,具有快速、便捷、安全、环保、高效等优势。在地表稠密大气中运行的高速交通工具,最高经济速度不宜超过400 km/h,而真空管道运输系统实现了低密度介质运输环境,减小了列车的气动阻力[1-2],因此列车运行速度有了大幅度的提升,现阶段的目标速度保守估计可达到600~1 000 km/h,后期目标速度将超过4 000 km/h。它将作为第5类交通运输模式,与现有的公路运输、铁路运输、水运及空运形成有力互补,具有广阔的应用前景和市场价值。

进入20世纪90年代,随着经济和技术的发展,现代社会对于速度的要求越来越高,真空管道运输模式也开始受到关注。早在1904年,现代火箭之父罗伯特·戈达德(Robert Goddard)就提出过修建一条磁悬浮车专用的真空管道铁路线,其速度预计可达到1 600 km/h[3-4],后来由于技术、经济等因素的制约,真空管道技术仅停留在论证阶段。1999年,美国工程师达里尔·奥斯特(Daryl Oster)获得真空管道运输系统发明专利[5],并在美国佛罗里达州注册成立了ET3公司[6]。近年来,随着磁悬浮列车的迅速发展,真空管道运输再次在全球范围内掀起了热潮,各国都在积极参与真空管道运输项目研究,但都处于初步工程探索阶段。目前,美国、瑞士和中国等多个国家都在积极探索真空管道运输系统的总体设计[7]。

虽然我国的研究起步较晚,但发展迅速。2013 年,西南交通大学牵引动力国家重点实验室建设完成了国内首条载人高温超导磁悬浮环形试验线;2014 年6 月,搭建完成并调试成功了国际首个集牵引、通讯、降压测试为一体的真空管道高温超导磁悬浮车试验平台“Super-Maglev”,开展了一系列真空管道高温超导磁悬浮车动力学和气动性能研究[8-10]。

目前关于真空管道运输系统的研究主要集中在列车空气动力学方面,而管道作为列车运行的载体,其密封性能和结构强度问题直接关系到真空运输系统的运行是否安全可靠。相比较而言,隧道式管道可节约稀有的地面土地资源,高效利用地下空间;在满足使用要求的前提下,混凝土管道的成本要低于钢制管道,经济效益明显。但隧道管道结构在低真空复杂环境下的密封性能和力学行为有待试验探索。鉴于此,本文在搭建低真空管道系统试验平台的基础上,对低真空环境下隧道管道性能进行物理模拟试验研究,以期为低真空管道运输系统的管道选型提供依据。

1 试验平台设计和搭建

考虑系统的真空度维持及人体安全指标等因素,管道内部相对真空度初步设置为-80~-95 kPa,列车运行引起的管道内部升温控制在60 ℃以内,目前单洞双线型式的管道方案内径暂定为11.4 m。对抽真空而言,直接影响管道变形的是相对真空度,即管道内外的气压差,因此文中出现的真空度均指相对真空度,即被测对象的压力与测量地点大气压的差值,单位为kPa。

本试验旨在研究管道型式的整体密封性能,以及低真空复杂工况下的材料力学行为特征。由于所有相似条件不可能完全满足,在此忽略尺寸效应的影响,管道内径取为1.14 m,管道型式、材料、荷载均取原值,即管道内真空度极限为-95 kPa,内部温度上限为60 ℃。考虑低真空运输系统管道两端的密封过渡车站设计,在试验管道两端采用密封钢盖板进行模拟。

试验几何相似比为10,即模型管道几何尺寸为原型管道的1/10,弹性模量相似比取为1,其他材料关键参数及荷载相似比均为1。根据相似比例换算以及数值模拟验证,仅考虑管道内外气压差荷载情况下,相应的位移相似比为10,应力相似比为1。

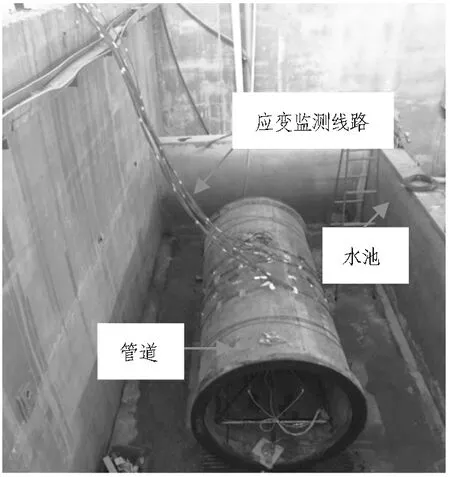

试验平台由水池、密闭管道、真空设备、加热系统4部分组成。水池可用来模拟隧道地层中的水环境,真空设备用来实现管道内部真空度的控制,加热系统用来模拟管道内部由于列车运行引起的温度升高。

1.1 密闭管道设计

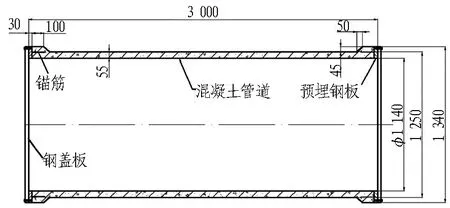

密闭管道设计外径为1.25 m,壁厚55 mm,总长3 m。管道中布设HPB300的φ6.5 mm纵筋及环向钢筋,纵向钢筋通过管道抗弯强度验算,沿圆周均匀布置60根纵向钢筋,环向受力钢筋按2%的配筋率布置,钢筋螺距取30 mm。管道两端头部分加厚为100 mm,并预埋钢构件,用于与密封钢盖板的法兰连接。试验管道设计如图1所示。

图1 试验管道设计图(单位: mm)

管道混凝土采用掺加粉煤灰、钢纤维、外加剂等的高强灌浆料,浇筑管道时采用的水胶比为0.125。管道混凝土强度等级为C70,28 d抗压强度达到73 MPa,通过MTS室内三轴试验仪测得材料的弹性模量为24.5 GPa,泊松比为0.15,通过称量测得试块容重为28 kN/m3。

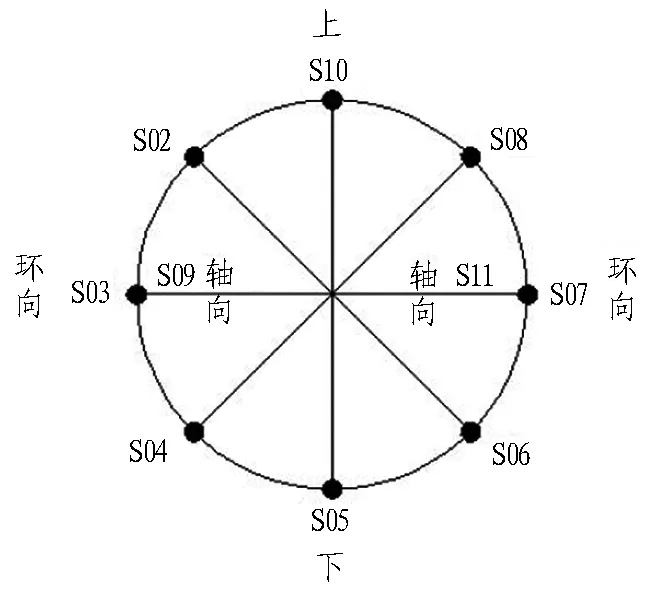

管道中间位置内侧管壁布置环向、轴向混凝土应变片,外侧管壁在中间两侧各10 cm位置对称布置2环环向、轴向混凝土应变片,如图2所示。应变片型号为BX120-3AA ,电阻值为120 Ω。其中S09、S11、L10-X、L5-X、R10-X、R5-X为轴向应变片,其他均为环向应变片。

(a) 管内应变片分布

(b) 管外左侧应变片分布

(c) 管外右侧应变片分布

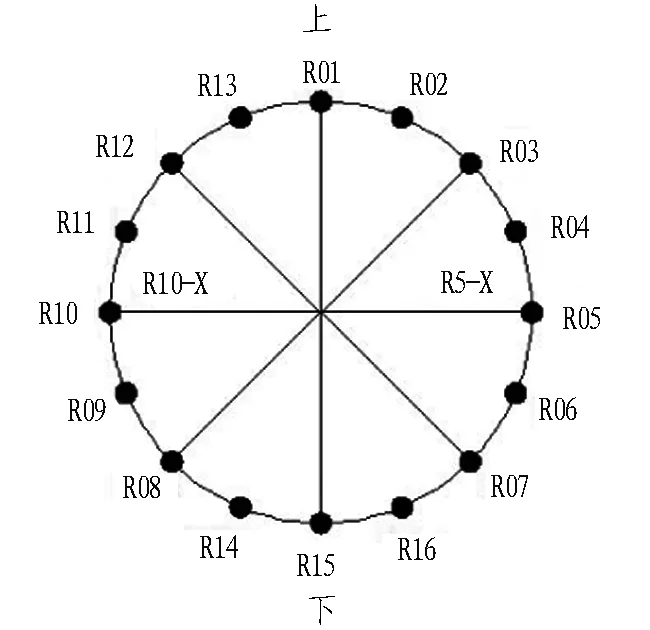

1.2 设备组装调试

试验真空设备采用满足参数指标要求的油式旋片真空泵,考虑管道内部升温工况,真空泵配置水循环冷却部件。真空泵通过抽气管路与管道端盖连接,并通过真空计实时控制管道内部真空度,通过PLC进行管道内部真空度设定和维持。其中真空计采用英福康(INFICON)电子真空计,测得的数值为相对真空度,单位为kPa。

通过在管道内部放置6支长度为1.3 m的透明短波孪管,对管道内壁加热。加热控制系统通过放置在管道内部的K型电偶实时感知温度,并通过调整电源输出功率来控制管道内部温度。

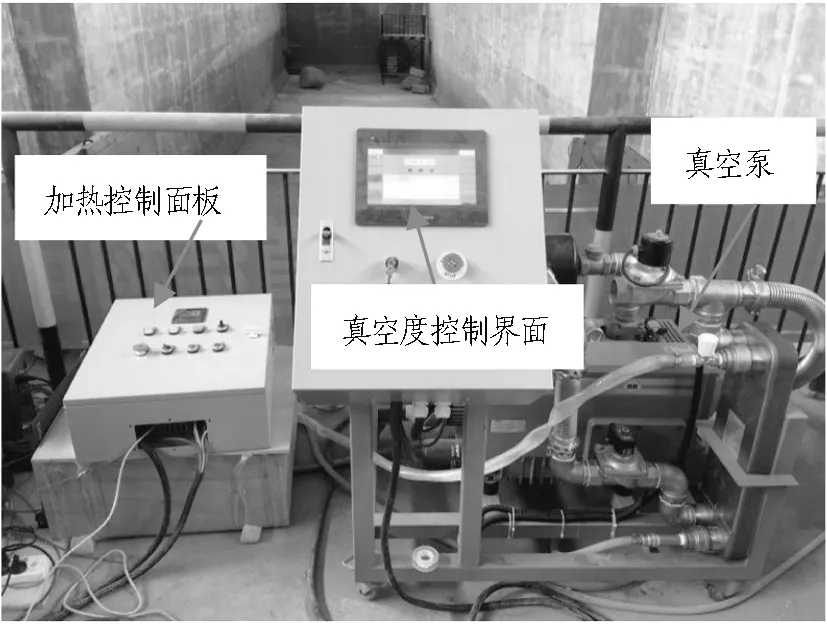

端盖与预埋件通过螺栓及密封圈安装固定后,将真空泵管道连接至管道端盖,传感器线路接至相应的数据采集仪。先后启动真空泵系统和加热系统,进行真空泵、加热装置、数据采集仪器的联调联试。试验系统实物如图3所示。

(a) 控制系统

(b) 管道

2 低真空管道力学性能试验研究

利用真空设备对管道内抽真空,通过各监测元器件实时采集管道结构的变形数据,得到相对真空度变化过程中管道内、外壁及钢盖板监测点处应变变化规律,以及管道整体的受力变形分布规律,并进行低真空工况下管道力学行为的数值模拟计算。

2.1 各监测点随真空加载的变形规律

启动真空泵,将管道内相对真空度由0 kPa一次性调整至-95 kPa后破空,得到各典型监测点处的应变随抽真空过程的变化规律。此处的破空指打开管道端部的进气阀,使得短时间内管道内部气压由低真空状态恢复至常压状态。

2.1.1 外壁环向监测点变形规律

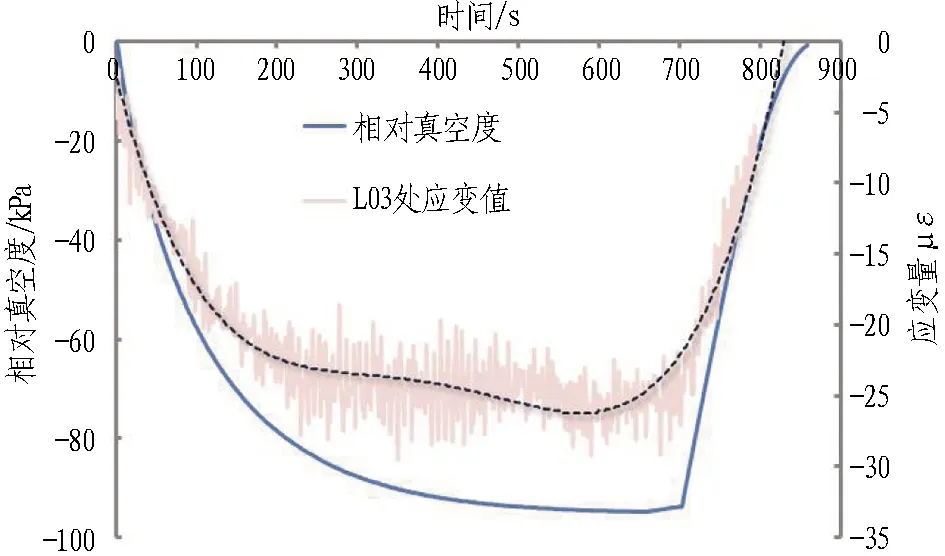

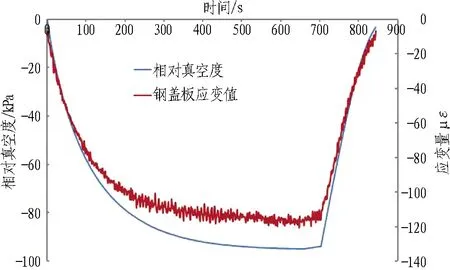

由于外壁各环向监测点变形趋势基本一致,为避免重复,取外壁典型监测点L03为代表, L03监测点处的应变随相对真空度的变化曲线如图4所示。图中横轴代表时间,以抽真空开始时间为零点,以s为计时单位;左侧纵轴表示管道内部的相对真空度,单位为kPa,通过真空计每秒钟实时采集1次管道相对真空度;右侧纵轴表示管壁监测点位置的应变量,通过应变采集仪每秒钟采集1次监测点的应变数据。由于结构变形较小,应变片精度有限,受到试验环境中的微波干扰,采集得到的应变片数据有小幅度震荡,通过拟合趋势线得到监测点应变的整体变化规律与趋势曲线,见图4中的黑色虚线。

图4 L03处应变随相对真空度变化曲线

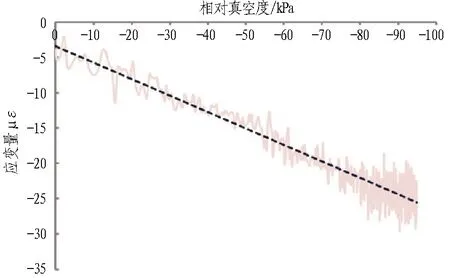

由图4可知,随着抽真空的进行,管内相对真空度绝对值增加,引起管壁内外气压差的增大,监测点处应变增加;停止抽真空后,管壁内外气压差稳定,应变也趋于稳定;管道破空后,相对真空度归零,应变也随之迅速降为零。整个抽真空和破空过程中监测点处均为压应力,最大应变值为25 με。L03监测点处应变与相对真空度的关系曲线如图5所示。图中横轴为抽真空过程中以s为频率采集到的管道内相对真空度,纵轴代表与相对真空度采集时间对应的每秒钟管壁监测点处的应变值,通过趋势线拟合得到图中黑色虚线所示的相对真空度和监测点应变关系线。

图5 L03处应变与相对真空度关系曲线

由图5可知, L03监测点应变与相对真空度呈线性关系,压应变随相对真空度绝对值的增加而线性增大。通过公式拟合得到应变与相对真空度的关系公式:y=-0.232 7x-3.428 3,R2=0.909 5。

2.1.2 外壁轴向监测点变形规律

取外壁轴向典型监测点L5-X为代表,L5-X监测点应变随相对真空度的变化曲线如图6所示。

图6 L5-X处应变随相对真空度变化曲线

由图6可知,管道外壁轴线方向也承受压力,L5-X监测点处压应变随相对真空度的变化规律与环向L03监测点基本相同,最大轴向压应变仅为6 με,可见管道的变形以环向为主,轴向应变很小。

2.1.3 内壁环向监测点变形规律

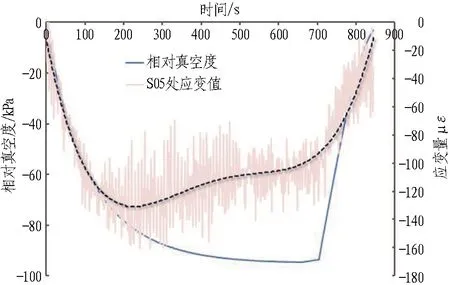

管道内壁环向典型应变监测点S05随相对真空度的变化曲线如图7所示。

图7 S05处应变随相对真空度变化曲线

由图7可知,管道内壁监测点S05处同样承受压力,压应变随着相对真空度绝对值的增加而增大;管道内外压差稳定后,S05处压应变逐渐减小;随着管道破空,压应变迅速降至0,监测点的最大压应变达到125 με,远大于管道外壁监测点处应变。

由图7可知,由于受管道内部抽真空气流的直接影响,内壁应变较大;管道负压趋于稳定后,随着抽真空速率降低,管内气流趋于稳定,管道压应变有所降低。可见管道内壁的应变有一部分是由于抽真空过程中的动态气流直接引起的,所以才会出现在气流稳定后应变减小的现象。因此,可以初步判断管道内壁的压应变由2部分组成: 一部分是管道内相对真空度变化引起的静态压应变;另一部分是抽真空气流引起的动态压应变,这一部分应变会随着抽真空速率的降低而减小。

2.1.4 钢盖板监测点变形规律

管道两端密封钢盖板外侧监测点处应变随相对真空度的变化曲线如图8所示。

图8 钢盖板应变随相对真空度变化曲线

由图8可知,钢盖板应变随相对真空度的变化规律与管壁外侧基本一致: 随着抽真空的进行,管壁内外压差增加,盖板外侧压应变增大;破空后随着相对真空度归零,盖板外侧应变迅速降回零点。

端盖处的最大压应力明显大于管道外壁监测点,达到120 με,这是由于管道的截面惯性矩大于圆形钢盖板,因此出现钢盖板外侧的变形大于管道外壁的现象。

2.2 管道整体受力分布规律

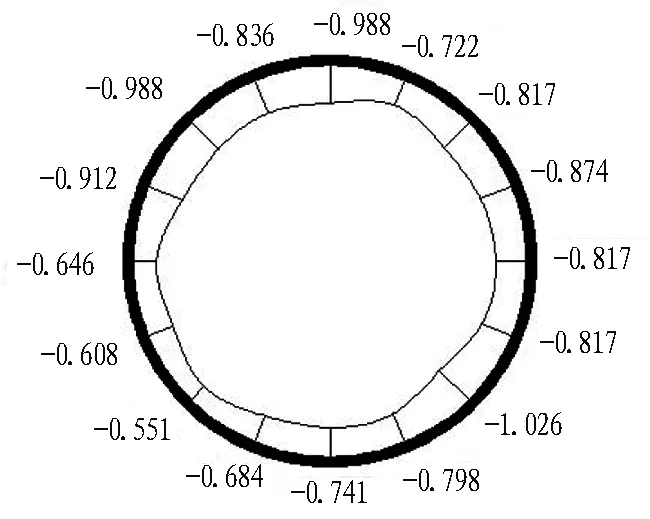

提取抽真空过程中的监测点数据,得到各监测点应变最大值,并根据弹性模量计算得到相应各监测点最大压应力分布,如图9—10所示。

图9 管道内壁最大应力分布(单位: MPa)

由图9—10可知,抽真空状态下,管道内、外壁均受压。管道外壁压应力整体较小且均匀,在1 MPa以内;内壁压应力相对较大,且分布较离散,为1.0~6.5 MPa。整体来看,抽真空形成的管道内外气压差相对于结构的设计承载力很小,相应的管道结构产生的受力变形也小。

图10 管道外壁最大应力分布(单位: MPa)

管道外壁没有抽真空气流干扰,仅受管道内外气压差的影响,因此变形相对均匀且对称。通过图7示出抽真空过程中监测点应变的实时变化规律可以发现,管道内壁的变形还受到抽真空气流的影响,由于管道内部放置了加热灯架等结构件,造成抽真空气流的路径具有不确定性,因此出现了管道内壁的变形较外壁大且分布不规律的现象。

为得到管道结构环向的轴力和弯矩,取管道环向1 m 长度为计算单元,管道纵向截面积为A(A=bh)。已知截面内、外侧混凝土应力值为σ1和σ2,根据材料力学压弯组合计算公式,可推出管道结构所受的弯矩M和轴力N的计算表达式为:

(1)

(2)

式中:b为管片宽度,m;h为管片厚度,m。

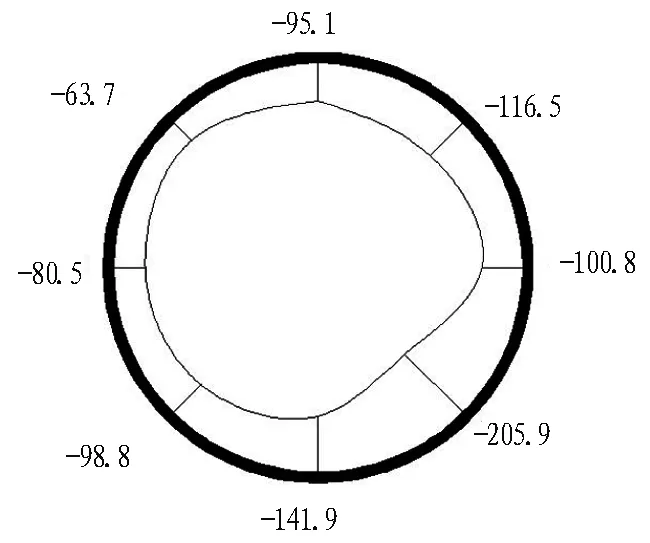

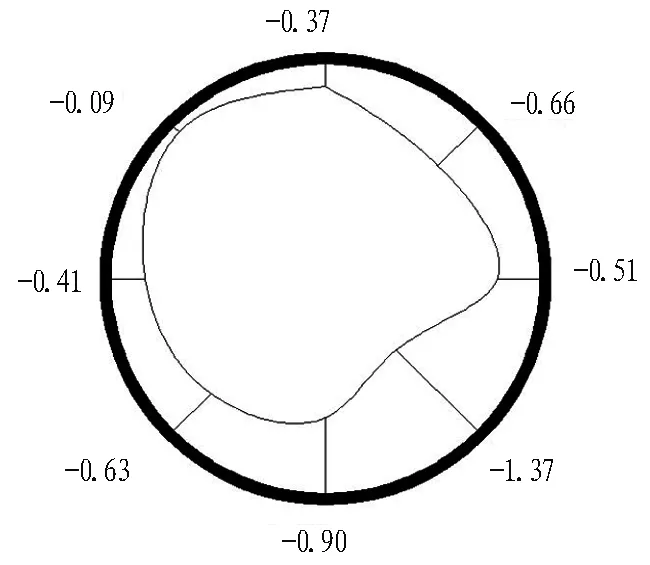

根据式(1)—(2)计算得到管壁所受的轴力和弯矩分布如图11—12所示。

图11 管道最大轴力分布(单位: kN)

由图11—12可知,抽真空后管道整体受压,轴力值为60~200 kN,弯矩最大值为1.4 kN·m。在抽真空状态下受抽真空气流的直接影响,内壁受力大于外壁,且分布不均匀,因此计算得到的管壁整体轴力和弯矩大小分布也有一定的离散性。相较于管壁的承载能力,结构整体受力很小,处于大偏心受压状态。

图12 管道最大弯矩分布(单位: kN·m)

Fig. 12 Distribution of maximum bending moment of pipe (unit: kN·m)

2.3 低真空管道结构模型计算

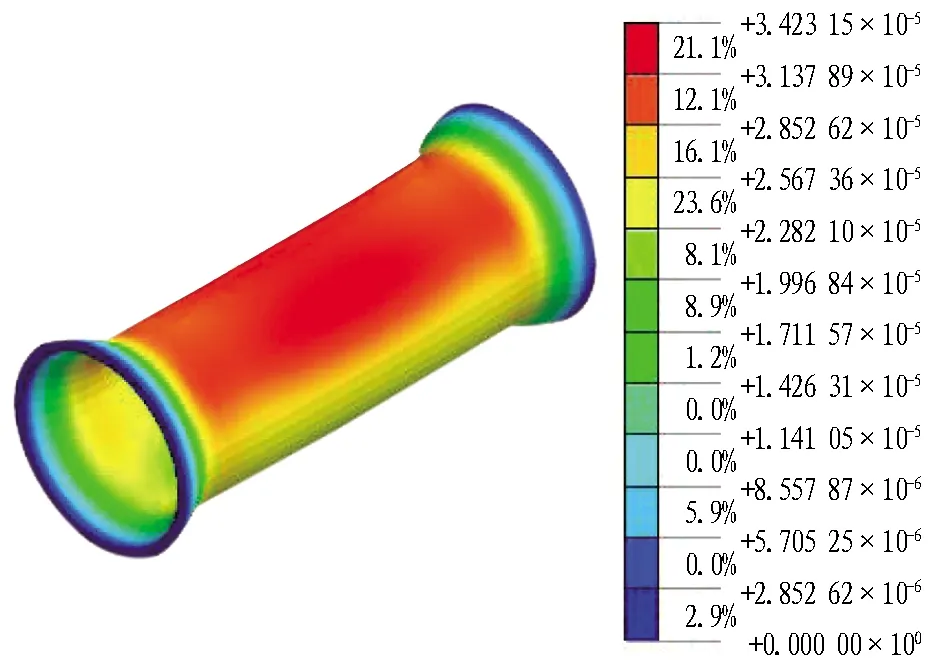

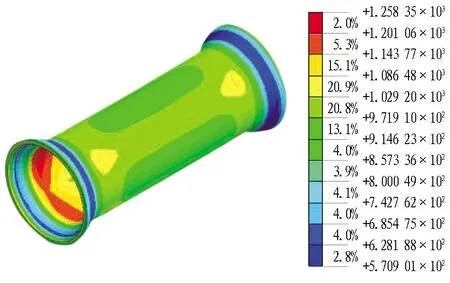

对管道的低真空受力状态进行数值模拟,首先建立试验管道三维网格模型,根据室内测试结果,管道弹性模量取24.5 GPa,容重取28 kN/m3。为模拟管道两端底座及密封钢盖板对端头的约束作用,计算中管道两端施加固定约束,即将管道两端部的全部自由度进行约束。管道内部完全抽真空的情况下,管壁承受外界1个标准大气压1.013 25×102kPa,即约0.1 MPa的气压差,因此模拟中对管道外壁施加0.1 MPa的均布压力。计算考虑管道自重影响,通过线性静力分析得到真空状态下管道的位移及应力云图如图13—14所示。

图13 管道位移云图(单位: m)

由图13可知,管道整体受压,在0.1 MPa大气压力作用下管壁有向内收敛的趋势,最大位移为0.03 mm,对应应变量为34 με,整体形变规律与试验得到的数据结果基本一致。

图14 管道应力云图(单位: Pa)

由图14可知,管道主体以压应力为主,管道等效应力最大值达到1.26 MPa,大部分等效应力分布在1.1 MPa左右。

3 低真空管道气密性研究

为得到管道混凝土材料本身的密封性能,管道浇筑中预留试块进行材料室内抗渗等级测试,得到试块28 d抗渗等级为P20,渗透系数为0.615×10-9cm/s,电通量法测得试块56 d抗氯离子渗透系数为706 C。试块养护56 d后进行室内气密性试验,在两侧施加0.3 MPa的气压差,并保压6 h后进行测试,发现3 h内仪器气柱无下降量,可见材料本身水密性、气密性良好。

在进行管道系统整体的密封性能试验之前,采用结构胶、环氧树脂胶对管道预埋钢板和混凝土结合处进行双重密封加固处理,并采用空压机对管道内部加5 kPa正压,进行肥皂水测试后发现无可见漏气点,之后开始管道结构气密性试验。

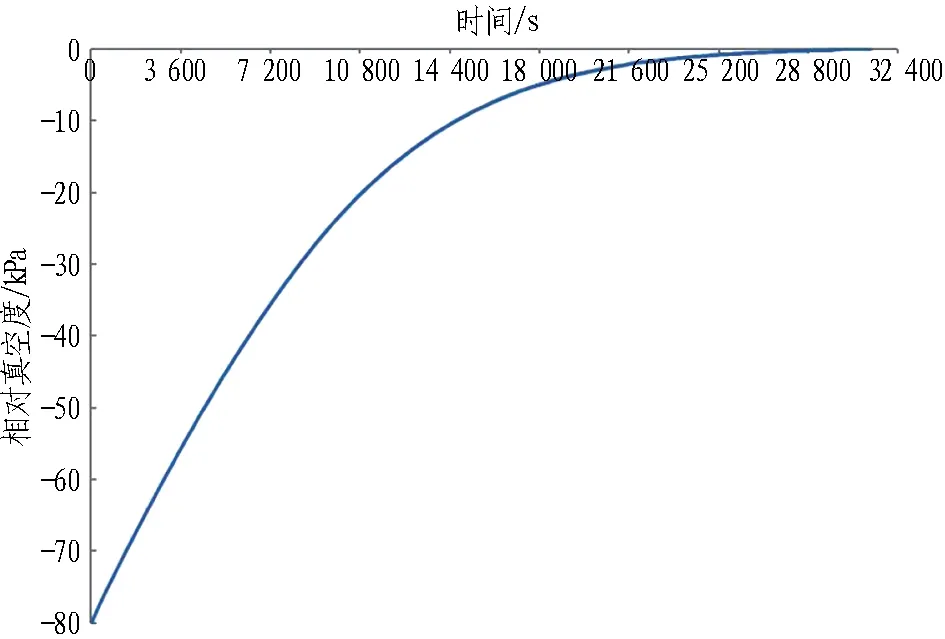

在常温状态下启动真空泵,将管道相对真空度调整至-80 kPa,后关闭真空稳压系统,连续监测24 h管道系统的真空度变化,得到管内相对真空度随时间的变化曲线如图15所示。

图15 常温下管道相对真空度随时间变化曲线

Fig. 15 Variation curve of relative vacuum in pipe with time under normal temperature

由图15可知,常温状态下模型管道试验系统存在漏气现象,管内相对真空度绝对值随时间的增长逐渐降低。随着管道内外压差的减小,管道漏气速度减缓,管道内部相对真空度绝对值在前3 h线性降低至20 kPa;后降速减缓,5 h后由20 kPa降至0 kPa。

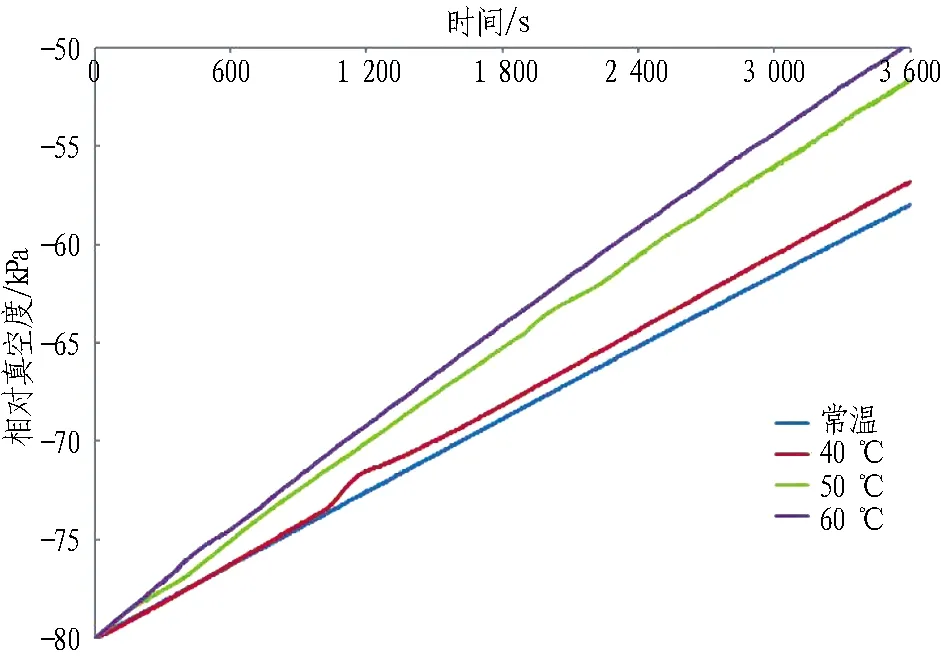

启动加热设备进行管道内部升温模拟,将管道内壁温度分别调整为40、50、60 ℃和室温(30 ℃)并保持。启动真空泵将管内相对真空度调整至-80 kPa,后关闭真空稳压系统,监测管道系统1 h内的相对真空度变化,得到不同管内温度工况下管道相对真空度随时间的变化规律如图16所示。

图16 不同温度工况下管道相对真空度随时间变化曲线

Fig. 16 Variation curves of relative vacuum in pipe with time under different temperatures

由图16可知,不同管内温度状态下,管道相对真空度绝对值均随时间降低,温度越高降速越快。常温下1 h内管道相对真空度绝对值降低了20 kPa,60 ℃温度下1 h内管道相对真空度绝对值降低了30 kPa。可见由于温度越高,分子无规则运动越剧烈,所以气体分子扩散就越快,表现在试验中管道内部相对真空度绝对值降低越快,漏气越显著。

为模拟真空隧道管道结构在含水地层中的工况,并直观地确认管道系统的漏气点,在放置试验管道的水池中注水至完全淹没管道,然后启动真空泵对水下管道进行抽真空。同样将管道相对真空度调整至-80 kPa,关闭真空泵观察2 h,未发现水面有冒泡等显著异常现象。排空池中水后,打开管道一侧密封钢盖板观察,发现管内仅预埋钢板与混凝土结合处可见水流渗透的痕迹,如图17所示。考虑管道材料本身气密性良好,真空设备系统经验收测试气密性良好,由水池排空后试验现场管道内部的进水情况可以判断,该预埋钢板与混凝土结合处为系统的主要渗漏点,即管道结构密封的薄弱点。

图17 管道内部渗漏水情况

渗漏点所在的结合处在试验开始前已用胶材进行密封加强,且在5 kPa压差下无可见漏气点,但在管内低真空状态下仍存在漏水漏气的现象。而对于螺栓和弹性密封垫连接的现有拼装式隧道管片结构,由于施工条件、地质环境等因素的限制,本身会存在错台、接缝张开等管片拼装问题,接缝处的实际密封效果远达不到试验管道中预埋钢板与混凝土结合处的密封水平。因此,可以预见对于不加整体内衬的单层拼装式隧道管片结构,在结构内部抽真空、外部有水压存在的情况下,会存在环、纵缝处漏气渗水的隐患。因此考虑密封性能,对于低真空运输系统结构建议采用拼装式管片内部加整体衬砌的双层隧道结构。 另外,本试验管道两端的钢盖板密封是模拟实际低真空运输系统两相邻停靠站点的站台密封,从试验结果可以看出,管道材料本身密封性能良好,薄弱点在端头的结合部位。因此,在低真空运输系统方案中,两端部的车站设计要考虑端头的密封性能,端头的漏气率应控制在真空稳压设备可调控的技术指标范围内。

4 结论与讨论

本文在搭建低真空管道系统试验平台的基础上,开展了管道结构在低真空状态下的受力及密封性能研究,得到以下主要结论。

1)抽真空使管壁整体受压,管壁以环向受力为主,受管内抽真空气流影响,内壁应变大于外壁且分布不均匀。

2)随着管内相对真空度的变化,管壁整体受力不大,外壁应力在1 MPa以内,内壁压应力为1~6.5 MPa;管壁所受轴力为60~200 kN,弯矩最大值为1.4 kN·m,处于大偏心受压状态。

3)管道内部温度越高,相对真空度绝对值降低越快,管道漏气速率越高;低真空管道试验系统的密封薄弱点在两侧预埋钢板与管道混凝土结合处。

4)抽真空对管道结构形成的内外压差载荷有限,结构的受力变形整体较小;考虑密封性能,真空管道运输结构若采用现有的隧道拼装式管片结构,建议内部加整体二次衬砌。

本文着重对管道结构在抽真空过程中的力学行为和密封性能开展规律性试验,后续可进行隧道管道外部土压环境模拟,并开展管道内外温差引起的温度应力研究,进行更为复杂的工况耦合作用下结构的力学行为及密封性能研究。