挤密砂桩施工参数及充盈系数研究

2020-05-12尚乾坤

尚乾坤

(中交一航局第二工程有限公司,山东 青岛266071)

1 试验前技术准备

1.1 套管编码器补偿倍率测定

套管下放深度测量系统安装于桩架中部位置,通过计量轮轴(上面缠绕测绳)转动圈数,将数据发送至主控电脑数据接收器,系统自动计算得到套管贯入深度值。

操作室主机接收套管贯入深度值(以海水平面为0点)后,减去当时潮位数据,得到套管端部实际贯入的高程。套管下放深度数据的准确性直接影响套管是否贯入到实际的设计高程,所以,试验首先对滑轮补偿倍率进行测定,以确保挤密砂桩打设深度能达到设计要求。

1)滑轮补偿倍率测定;

2)测量前将套管准确标定,然后在套管上固定测绳,并做好初始标记;

3)提升(或下放)套管,测量并记录测绳长度及对应的操作台显示套管标高;

4)计算测绳长度与操作台显示套管标高比值,即为套管编码器补偿倍率。

1.2 砂面测量系统校准

砂面计主要用于套管内砂面计高度的测定,以计算套管内砂的排出量,控制套管提升速度与下砂速度均衡,根据测量的数据计算成桩所用砂量是否满足设计要求。

具体校准方法为:

1)砂桩船3根套管同时下放至指定位置,操作台进行套管准确标定;

2)套管上提至套管贯入深度为2.0~2.5m范围内,套管内保证压力为0,则此时套管内水面与外部水面保持在同一水平高度;

3)启动砂面计,在主控电脑参数设置中进行校准,若砂面计测量数值准确,则显示的套管下放值与砂面高度值关系为:水面高程-套管下放值-1=砂面高度值。考虑套管标定、干舷测量及水面标定等其他因素,二者差值<10cm即认为工作正常;若差值>10cm,则需重新进行校准,直至符合要求为止。

2 试验参数

2.1 提管高度和下砂量计算

挤密砂桩施工中的关键是确定每根桩所需投入的砂量。因此,施工中应不断确认套管底端的深度和套管内砂面的高度。监测套管底端深度的装置称为深度计,监测砂面高度的装置称为砂面计,由这些装置所监测到的数据自动进行记录并显示。

挤密砂桩施工采用KS-REACT循环打回方式制桩,每制造1m高度,砂桩套管的提升高度和下砂长度(以本工程为例)计算说明如下:

底端套管外径φ1 016mm,外径断面积A′为0.811m2,上部套管内径φ748.8mm,内径断面积A为0.441m2,砂桩直径φ1 600mm。

1)直径φ1 600mm,1m高砂桩的体积为:V=1.62π/4=2.011m3;

2)提管高度:H=V/A′=2.011÷0.811=2.48m;

3)打回高度:H′=H-1.0=2.48-1.0=1.48m;

4)提管时,套管内排出砂量长度:L=V/A=2.011÷0.441=4.56m。

2.2 压力计算与设置

压力设置的主要目的是在套管提升时,使套管内部压力与套管端外部压力达到平衡,从而使套管内的砂料能够顺利排出形成砂柱。

根据挤密砂桩施工区域分区情况以及各分区的勘探孔地质资料,进行土压力计算。计算时,不考虑海水涨潮和落潮海水深度变化对计算结果造成的影响【1】。

土压力的计算需要计算出桩底高程深度以上的土压力。自水面以下,每1m作为一个计算点,计算不同深度位置的土体压力。例如,高程-35.0m位置土压力需计算出水平面以下,从-1.0~-35.0m累计35个深度点的土压力。

泥面以上仅有海水形成的压力,泥面以下为海水压力和土层产生压力之和。根据挤密砂桩的桩底高程及地质资料判断,在其桩长范围内是否有比较明显的土层变化点,如果有,计算时注意按照不同的土层厚度分别进行计算。

2.2.1 压力计算

套管端部土压力计算公式见式(1):

式中,γ为土体重度,kN/m3;z为计算点距填土表面的深度,m。

2.2.2 压力设置

土压力计算出后,在程序里进行设置,考虑计算出的土压力数据为非线性变化,且砂桩船的自动加压系统特点,自零高程以下,每5m分为一段进行压力设置。

每段设置的目标压力数值为此段5个计算压力值的平均值。砂桩船的自动加压系统根据设置的目标压力值自动向套管内加压,与目标值相同时停止加压。操作手根据积累的挤密砂桩打设施工经验,在套管贯入和提管制桩过程中,对套管内的目标压力值进行微调。

微调后套管内压力值满足如下3个要求:(1)套管端部首次排泥前套管内泥面高度符合要求(控制在2~3m范围内);(2)提管时套管内的砂料能够顺利排出;(3)套管内压力不能过大,使套管内砂料混合气体喷出对原土层造成破坏。

3 实验内容检测方法

3.1 原材料体积变化率R v′测定

松散状态砂料进入套管内后,经过振动锤震动,套管内砂料体积发生变化,松散状态砂料体积与变化后砂料体积比值即称为体积变化率。

测定方法:

1)用事先制作好的钢板将套管端部封死;

2)通过送料斗向套管内加入砂料,启动振动锤2min,记录振实后砂面高度h0;

3)继续向套管内加砂,记录振实前砂面高度h1;

4)再次启动振动锤,记录振实后砂面高度h2;

5)重复上述第3~4步骤,累计3次;

6)整理记录数据并计算体积变化率Rv′,计算公式见式(2),取3次计算平均值。

3.2 桩机贯入能力试验

套管提升高度验证试验:贯入至设计桩底高程后,提管制桩时,套管提升高度设置2种方式:(1)提升计算高度2.6m,打回1.6m,下砂4.78m,制桩过程中,在套管提升2.6m后,为保证下砂量充足,又继续提升5cm,发现在回打过程中扩径困难;(2)提升2.48m,打回1.48m,下砂4.56m,该方式能正常扩径,且试验区内打设砂桩通过标贯检测均满足设计要求。

3.3 体积压缩率R v确定

体积压缩率Rv是指套管贯入至设计桩底高程后,提管至计算高度,然后向下打回使砂桩挤密、扩径达到设计要求桩径和标贯击数,在这一过程砂料体积变化前后的比值,即称为体积压缩率Rv。

本次试验借鉴日本AOMI公司及港珠澳项目的经验数据,Rv取值1.3~1.4,通过试验检测成桩质量,来验证其设置的准确性。

3.4 不同土层扩径试验

在试桩第二阶段,选择1组3根砂桩,进行本项试验。打设此3根砂桩时,在套管提升计算高度后,打回过程不按照计算打回高度控制,而是打回至套管不能下沉为止,如此循环制桩,直至整根砂桩打设完成。打设过程记录不同土层每段最大打回的深度,成桩后,选取1根做标准贯入试验,作为充盈系数的参考依据。通过对B-002桩打设试验,发现施打过程中多次出现扩径困难现象,分析原因为附近地质土层变化大以及试验区外标贯检测结果远超设计要求。

3.5 标准贯入试验

挤密砂桩打设完成后,选取3根砂桩进行标准贯入试验,检测砂桩质量能否达到设计要求。标准贯入试验要求连续,即每1m都检测其标贯击数【2】。利用砂桩3号作为试验检测平台,需要做标准贯入的砂桩打设完成后,将套管提升至套管端部,安装试验设备进行标准贯入试验检测成桩质量。

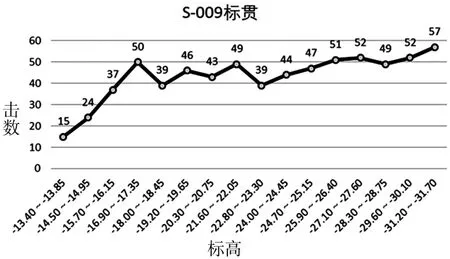

试验区外6根砂桩任意抽取1根进行标贯检测,检测结果见图1。

图1 标贯折线图

根据试验结果分析,砂桩各种参数均为较合理的状态,成桩质量能够满足设计要求,质量较好。

4 充盈系数确定

挤密砂桩施工时,砂料存在一定程度的损耗。按照每天成桩21根、441延米(理论桩长21m)计算砂损耗。主要分为以下几方面:

1)为保证砂桩桩底1m成桩质量,套管一次排泥和二次排泥时,排出1m3砂料,则损耗为2.3%。

2)砂桩打设完成,将套管提起移船打设下组砂桩时,由于套管端部1m为敞开式,没有约束,所以每根砂桩打设完端部至少1m高度砂料排出,约1m3砂损耗,则损耗为2.3%。

3)每组砂桩打设完成后进行保砂处理,即对套管内剩余砂进行保留,由于保砂受前后2组砂桩打设间隔时间影响,时间过久会导致保砂失败。其中,每天最后一组和停锤期间不能成功保砂。按照每天每个套管损耗8m3砂计算,则损耗为

2.4%。

4)挖机供砂、移动料斗加料按照每根桩损耗1m3计算,则损耗为2.3%。

综合以上4方面分析,理论砂损耗系数为1.093(损耗

9.3%)。

砂桩试验中共打设42根砂桩,打桩程序显示累计散砂用量2 063m3,设计砂量1 564m3。砂料加入套管后从松散到成桩体积变化系数为1.32。

根据程序累计总用砂量计入理论损耗系数后,充盈系数为1.44。

5 结语

挤密砂桩打设施工成功应用于港珠澳大桥和深中通道建设施工中,且效果良好,而且施工工期较短,成本造价较低。但目前来看,挤密砂桩施工经验仍然相对缺乏,在以后的施工中需要通过不断的积累经验,继续改善、简化施工方法,在保证施工质量的前提下提高施工效率,控制施工成本。