疏浚船用离心式泥泵叶轮改型研究及应用

2020-05-12庄海飞刘明明金邦雄

庄海飞,刘明明,金邦雄

(1.中交疏浚技术装备国家工程研究中心有限公司,上海 201208,2.长江武汉航道工程局,武汉 430014)

0 引言

泥泵作为挖泥船输送系统的关键装备,广泛应用于绞吸挖泥船、耙吸挖泥船以及接力泵船等疏浚船舶中。疏浚作业中,输送系统工作效率和经济性随工况变化会出现较大波动。土质、排距、输送浓度等因素均会影响施工产量和效率[1],而泥泵工况点也随着土质、排距、输送浓度等的不同而发生变化[2]。

泥泵性能的优劣直接影响着疏浚船舶的施工效率,国内许多学者对泥泵水力性能进行了研究。彭光杰比较了泥泵的数值模拟预测外特性曲线和实测曲线,结果表明扬程符合很好[3];杨赟卿采用CFD方法,对叶片叶型和叶片数量对泥泵内部压力和速度的影响进行了流场分析[4];笔者曾结合数值模拟和模型试验的方法对挖泥船泥泵进行了优化设计,提高了泥泵效率[5],4 500 m3耙吸挖泥船“航浚4006”轮的泥泵改造后,泥泵效率由原来的60%提高到85%,节能增效非常明显[6]。

1 短排距工况下泥泵存在的问题

当绞吸挖泥船在短排距情况施工时,排泥管路特性曲线与泵特性曲线交点向大流量偏移,流量过大会造成原动机超载,施工无法正常进行,在这种情况下一般采取以下措施。

1.1 降低泥泵转速

此方法适用于变频电机驱动的泥泵,而目前国内大多绞吸挖泥船泥泵驱动方式普遍采用柴油机经齿轮减速箱直接驱动泥泵,降低泥泵转速要通过降低泥泵柴油机转速来实现,以适应短排距工况。此法较为经济,但柴油机不能长期在低转速下运行,且调速范围较小[1],转速调节受到限制。

1.2 增加排泥管阻力

可采用增加排泥管出口高度、增加排泥管长度、弯头数、缩口等增加排泥管线的阻力,施工中通常采用缩口来调节泥泵工况点。此法虽然简便易行,但过小的缩口相当于“消能器”,能量浪费很大。

1.3 切割叶轮直径

泥泵叶轮直径切削后,泥泵的流量、扬程、功率相应变化,以适应短排距管线的施工要求。此措施经济收益较好,在一定范围内适合短排距长期施工。

综上3种泥泵工况调节方法,笔者认为,更换相适应的叶轮对提高施工效率效果较好。

2 泥泵叶轮改型设计

2.1 运行工况及参数确定

原叶轮的泥泵性能参数:流量10 000 m3/h,扬程79 m,功率2 850 kW;调研短排距工况下的泥泵性能需求:流量14 000 m3/h,扬程57 m,功率2 700 kW。对比改型叶轮和原叶轮的泥泵性能参数,泥泵功率相近,但改型叶轮流量提高40%,扬程降低约28%。

根据3 500 m3/h绞吸挖泥船“新海鲲”轮的施工需求,在短排距工况下设计“小叶轮”,降低泥泵扬程,如采用叶轮叶片切割方案,需要将叶轮由原直径2 520 mm切割为直径2 200 mm,在14 000 m3/h,扬程为57.1 m,叶轮切削量较大,泥泵效率降低也较多,效率仅为67%,叶轮叶片直径切割方案不可行。

在不改变叶轮外径,叶轮进口直径和叶轮出口宽度等尺寸的条件下,可通过修改叶片数和优化叶片型线的方法来降低泥泵扬程,且提高泥泵效率,改型叶轮的泥泵效率目标为80%。

2.2 叶轮叶片改型设计

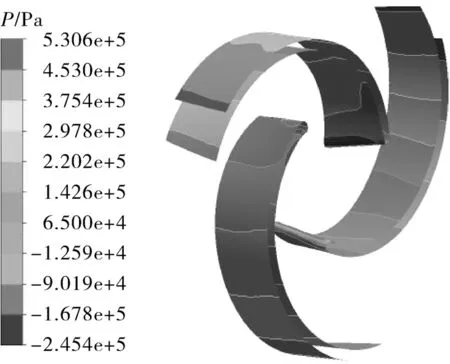

泥泵基本尺寸:进口900 mm,排口770 mm,叶轮外径2 520 mm,叶轮出口流道宽度435 mm,叶片数3,与原5叶片叶轮相比,3叶片包角增大,为了提高效率,泥泵叶片应当采用设计扭曲叶片的方法来绘型[7-12],本叶片采用保角变换法设计扭曲叶片。泥泵转速257 r/min。表1为改型前的5叶片叶轮和改型后的3叶片叶轮部分参数对比。图1和图2分别为改型前的5叶片叶轮和改型后的3叶片叶轮三维模型,叶轮均为闭式叶轮,为显示叶片形状,三维模型中去掉了叶轮的前盖板。

表1 叶轮主要参数对比

图1 改型前叶轮三维模型

图2 改型后叶轮三维模型

3 流场仿真与性能预测

计算流体动力学(CFD)技术已被广泛用于疏浚泥泵的内部流动分析及其性能预测,其成本低,效率高,尤其是在很难具备大型泥泵的室内试验条件的情况下,数值模拟正逐步代替试验。应用CFD技术对内部流场进行模拟分析,不仅可以节省试验资源,还可显示许多场特性细节[13]。

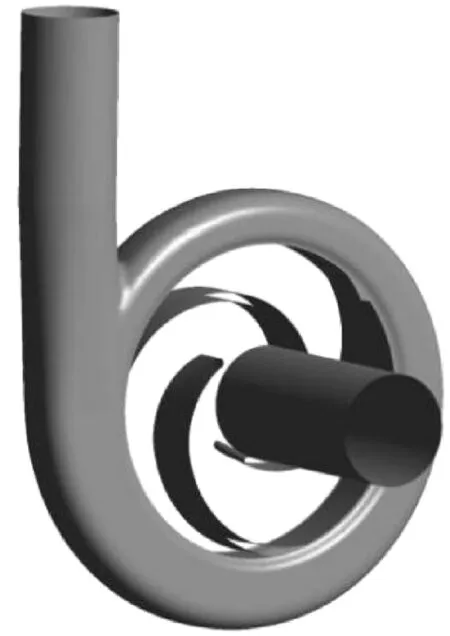

3.1 三维建模及边界条件

为保证精度,本模拟采用蜗壳和叶轮耦合求解的方法。DRC257-900型泥泵泥泵全流道模型由进口、叶轮、泵体三部分组成(图3),进出口延长以保证进出口段流动为均匀对称流。数值模拟采用ANSYS18.1软件,选用标准k-ε湍流模型,对泥泵多个流量工况的三维流场进行了模拟,网格采用四面体网格,采用FLUENT模块进行模拟计算,并将计算结果导入CFD-Post中进行后处理。

图3 泥泵DRC257-900水体三维示意

3.2 流场分析

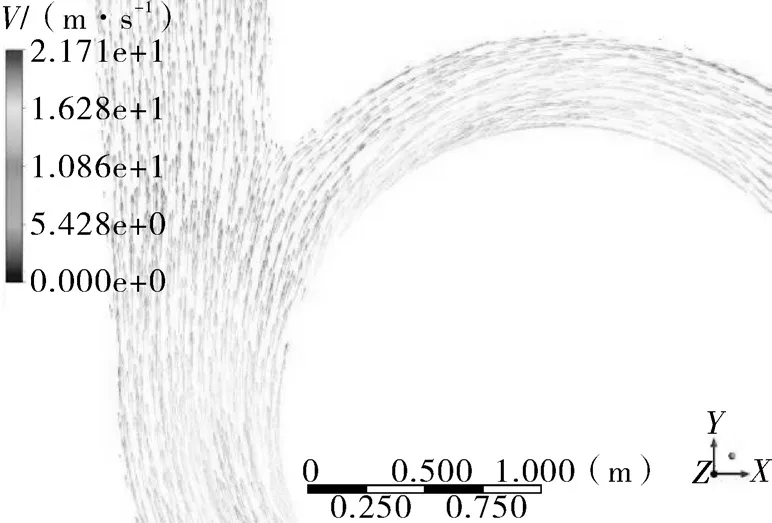

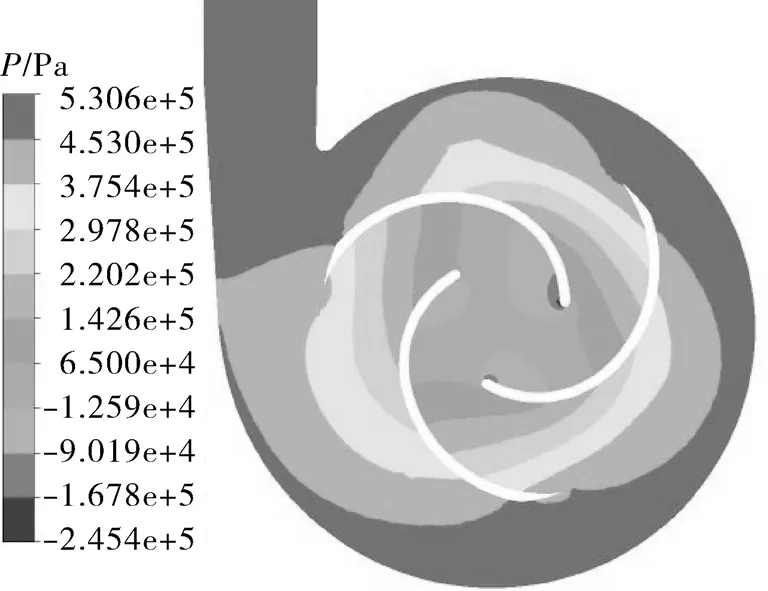

从图4看,流体在泵壳隔舌附近子午面的相对速度方向均沿着流道的前进方向,且没有明显的漩涡区,表明该叶片设计有利于提高泵的水力效率;从图5看,沿着叶轮半径方向的流体压力梯度变化比较均匀;从图6看,叶片进口背面无大面积低压区域,表明该泵的抗汽蚀性能较好。总体来说,流场分布合理,预示着泵的能量转化效率高。

图4 隔舌附近相对速度矢量

图5 子午面压力分布云图

图6 叶片压力分布云图

3.3 性能曲线分析

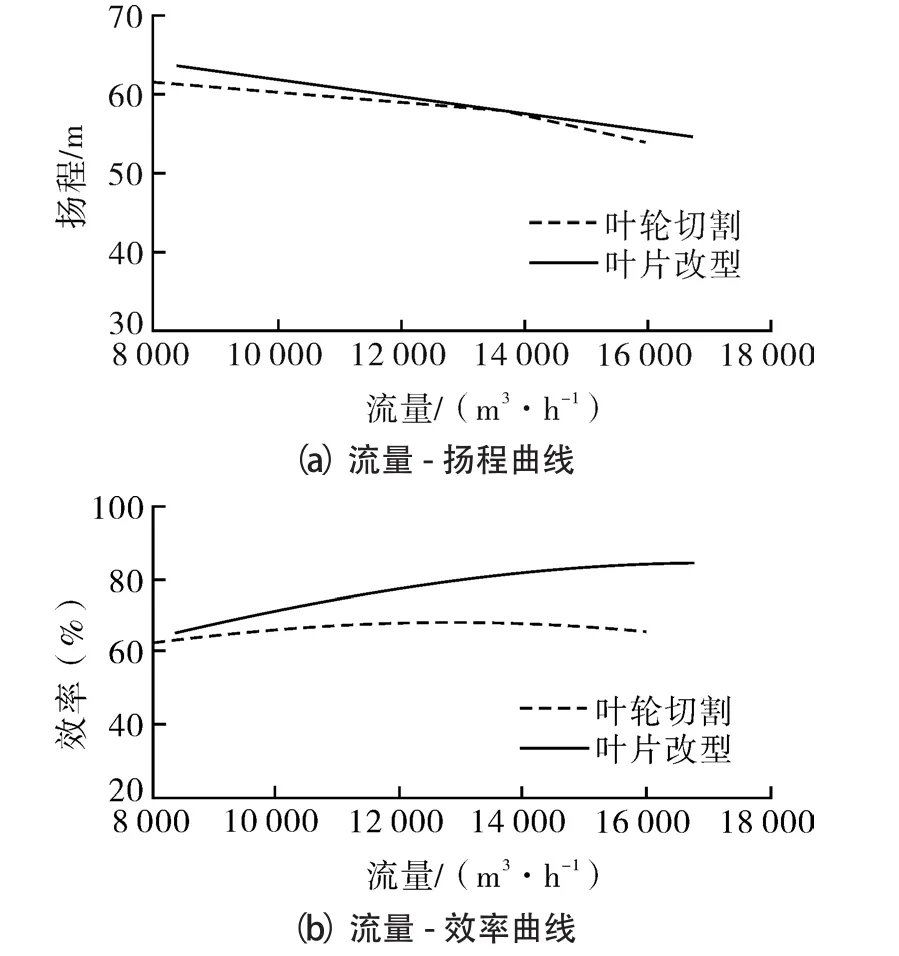

结合CFD流场模拟计算,得到叶轮多次优化后的泥泵水力方案,并通过数值模拟得到转速257 r/min的预测外特性曲线,额定工况点的性能达到了设计要求。在流量点12 000,14 000,16 000 m3/h,清水效率分别达到了77%,81%,83%,与切割叶轮相比,效率分别提高7%,14%,18%。

图7 泥泵性能曲线对比

4 应用实例与效益分析

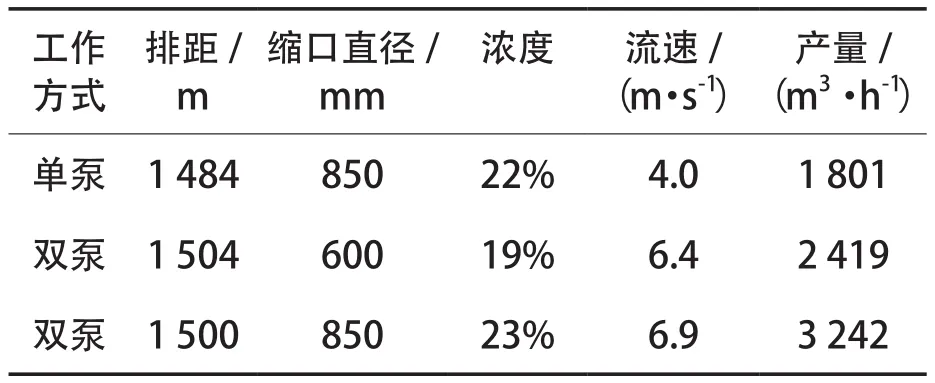

为短排距设计制造的3 500 m3/h绞吸挖泥船舱内泵3叶片叶轮应用在“新海鲲”轮,用于福建莆田石门澳施工工程,表2为相近排距下的平均施工数据。

表2 “新海鲲”轮施工统计数据

由表2可见,在1.5 km左右的排距下,排口直径均为850 mm,双泵施工比单泵施工产量提高80.0%;双泵施工工况,排口直径850 mm比排口直径600 mm的产量提高34.1%;因此在排距1.5 km左右,舱内泵安装小叶轮后可与水下泵串联施工,排口未使用缩口,提高了产量,且避免了能量浪费。

综上,“新海鲲”轮在粗砂土质、1.5 km排距工况下,安装了舱内泵改型叶轮之后,采用双泵串联的方式作业,无缩口,与安装缩口相比,产量得到明显提高,验证了该短排距叶轮的水力设计。

5 结论

(1)结合CFD数值模拟对泥泵叶轮进行叶片改型优化,叶片数由5改为3,并重新设计了三维扭曲叶片,模拟扬程达到设计指标,最高清水效率83%。

(2)叶轮减少叶片数的同时应适当增大叶片包角,以提高泥泵效率。

(3)改型叶轮得到工程应用,1.5 km排距工况,无论与单泵施工还是两泵串联加缩口施工相比较,生产效率明显提高,该叶轮提高了绞吸挖泥船在短排距的工况适应性。

(4)与增加管线缩口相比,短排距叶轮大大减少功率损耗,且根据排距对泥泵扬程的需要,叶轮可通过个性化设计和水力优化,保证较高的水力效率。