中低温煤焦油加氢技术进展及应用分析

2020-05-12姚峻峰鲁晓峰康红艳穆秋艳侯戌琪中国五洲工程设计集团有限公司北京100053

沈 东,姚峻峰,鲁晓峰,康红艳,穆秋艳,侯戌琪(中国五洲工程设计集团有限公司,北京100053)

引 言

煤焦油是煤炭在热解或气化过程中得到的液体产品。根据热解温度不同,煤焦油可分为低温煤焦油(450 ℃~650 ℃)、中低温煤焦油(600 ℃~800 ℃)、中温煤焦油(700 ℃~900 ℃)和高温煤焦油(1 000 ℃左右)[1]。据相关报道[2-3],2015 年国内中高温煤焦油产量突破2 000 万t,2018 年国内中低温煤焦油产量为750 万t。

2012 年,国家能源局印发的《国家能源科技“十二五”规划》中将“煤焦油加氢制清洁燃料”列为重大技术研发项目。2014 年,国务院印发的《能源发展战略行动计划(2014—2020 年)》中明确指出:以新疆、内蒙古、陕西、山西等地为重点,稳妥推进煤制油技术研发和产业化升级示范工程,掌握核心技术,形成适度规模的煤基燃料替代能力[1]。近年来,一些高等院校、科研院所、设计单位及民营企业的研究人员围绕煤焦油加工利用进行了大量的科研和实践,形成了不同预处理+加氢技术专利及示范工程,推动了我国煤焦油加工制备燃料油的技术进步与发展。

1 中低温煤焦油加氢技术进展

煤焦油加氢是一种生产轻质燃料油工艺,即利用加氢精制、加氢裂化和加氢改质原理,脱除煤焦油中硫、氮、氧、氯和金属等杂质和不饱和烃,使煤焦油中大分子烃类裂解为小分子烃类,并异构化,生产出清洁优质的燃料油和液化气。煤焦油加氢技术是以高活性、高选择性和稳定性催化剂体系为核心,通过多种技术组合来有效抑制结焦、控制反应热、实现不同性质的煤焦油原料加氢改质。

煤焦油中含有一定量的杂质、水分和盐类物质,在加氢反应前,首先要对煤焦油进行预处理:由于煤焦油中金属含量高,要求合适的保护剂级配;氧含量高,要求催化剂水热稳定性好;氯含量高,对加氢系统材质要求高;氮含量高,要求催化剂活性高;胶质体、沥青质含量高,要求加氢催化能进行解聚,减缓生炭。

根据预处理工艺的不同,煤焦油加氢技术可分为煤焦油切割轻馏分加氢、延迟焦化加氢、悬浮床加氢、沸腾床加氢、宽馏分加氢、全馏分加氢等。

1.1 切割轻馏分加氢工艺技术

此技术为减压蒸馏耦合固定床技术,通过蒸馏预处理去除煤焦油内的杂质、水分、盐类、金属元素等物质,以保证产品油的质量。煤焦油通过原料预处理——蒸馏装置,将约30%的煤沥青切割分离,剩余65%~70%(低于370 ℃的馏分,为轻油)作为加氢装置进料。该技术煤焦油利用率较低,轻油收率低,柴油油品密度大,十六烷值低,切除的沥青软化性强、延展度低,不适合在建筑材料的生产加工上使用。由于此工艺能保证后续加氢稳定运行,早先建设的煤焦油加氢装置基本采用减压蒸馏耦合固定床加氢工艺,新建煤焦油加氢装置大多也还在采用此技术。该技术由于原料利用率低,近30%的切割重油无法利用,进而影响煤焦油加氢总体效益。

1.2 延迟焦化加氢工艺技术

延迟焦化固定床加氢技术是在对中低温煤焦油进行全馏分裂解的过程中,为加快裂化反应并使反应彻底进行,把生成的胶质和沥青变成焦炭,然后通过加氢反应产出柴油和汽油。煤焦油先焦化,产生约15%的焦炭、3%~8%的液化气+ 干气,剩余的77%~82%进煤焦油加氢装置。从产品结构上来看,煤干馏炼焦得到副产品煤焦油,焦化工艺又把煤焦油变成了焦炭,相当于部分产品又回到了原点。该技术煤焦油的利用率较低,油品收率低;低附加值产品焦炭量较多。

延迟焦化技术能够提高产品生成率,对设备的磨损消耗程度也非常小,但是因为操作工艺较为繁琐,整体来看利用效率并不高。

1.3 沸腾床加氢工艺技术

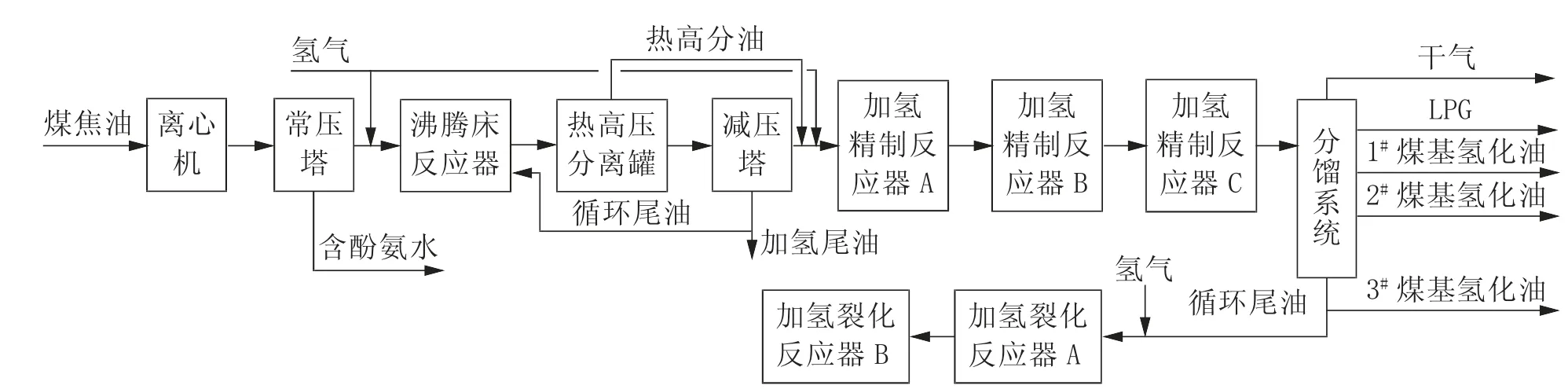

沸腾床加氢工艺技术主要包括原料预处理、沸腾床加氢、加氢精制、加氢裂化、产品分馏,典型工艺流程示意图见图1。沸腾床加氢效率高,适用于易结焦、有堵塞催化剂床层固体颗粒物、金属Ni 和V 质量分数在150×10-6~800×10-6的原料。此工艺技术产生约5%的加氢尾油,尾油可作为燃料油,环保及经济效益稍差。

图1 沸腾床加氢工艺流程示意图

1.4 悬浮床加氢工艺技术

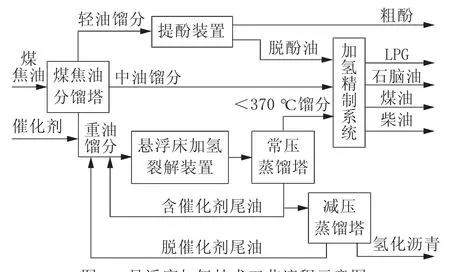

悬浮床预处理耦合固定床技术典型工艺流程示意图见图2。脱水、脱杂质后的煤焦油首先经过原料预处理、分馏,将煤焦油分离成<230 ℃轻油,230 ℃~370 ℃中油和>370 ℃重油(包括沥青)3 个馏分;<230 ℃馏分采用酸碱洗涤的方法,将其中的粗酚分离出来,获得具有高附加值的酚类和脱酚油;重油馏分采用悬浮床加氢裂化,产出油中<370 ℃馏分油与前述的脱酚油和中油馏分一起去加氢精制,生产1#煤基氢化油和2#煤基氢化油,>370 ℃的重质裂化油循环再裂化。

图2 悬浮床加氢技术工艺流程示意图

该工艺采用氢气、煤焦油、催化剂气- 液- 固三相循环接触,提高了煤焦油的转化率,但实际上有3%~5%的含催化剂粉末的焦油渣排出,目前这部分焦油渣并没有好的解决办法,采用堆积存放,实际上目的产品对原料的收率约82%。另外,悬浮床加氢工艺复杂,投资大,操作、管理要求高,有5%的残渣需要处理的环保问题也比较突出。目前国内只有2 家企业采用此技术,推广难度较大。

1.5 宽馏分加氢工艺技术

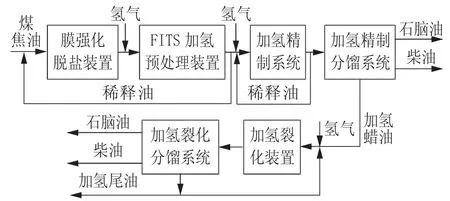

宽馏分煤焦油加氢技术是专门针对高含尘、高含盐煤焦油原料开发的技术,其工艺流程示意图见图3。

图3 宽馏分加氢技术工艺流程示意图

该技术主要对预处理部分做了升级改进,预处理工序采用膜脱盐、轻油萃取,进一步提高了煤焦油原料中的尘、水、盐、金属和强极性有机物的脱除率,同时还可饱和大部分二烯烃、苯乙烯等易结焦前驱物,脱除部分硫、氮、氧等杂质,初步改善煤焦油加氢进料的稳定性,以保证后续加氢工段的催化剂活性稳定、装置的平稳操作和连续长周期运转。

1.6 全馏分固定床加氢工艺技术

现有煤焦油固定床加氢技术主要存在以下问题:(1)煤焦油中机械杂质、灰分、易生焦物质(残炭、胶质沥青质、烯烃)含量高,易在换热器、加热炉和催化剂表面或床层间沉积堵塞结焦;(2)煤焦油中金属铁、钙含量高,容易造成催化剂中毒失活、催化剂床层结垢;(3)柴油产品十六烷值低(<40)。

全馏分固定床加氢技术在煤焦油中添加絮凝剂,通过过滤预处理技术,脱除煤焦油中的金属、杂质、微量水分(煤焦油中金属质量分数<20×10-6),再配合加氢催化剂级配技术,实现了煤焦油原料的全馏分加氢,原料预处理装置收率大于99%,产品1#和2#煤基氢化油对原料的收率达到95%以上,没有沥青和加氢尾油的产出(尾油返回炼制)。该技术具有工艺流程短、操作费用低、产品收率高、效益高等特点,同时油品质量好,柴油质量达到国V 标准。新疆某企业的煤焦油装置采用该技术,在煤焦油利用率、油品品质方面优势明显,但是装置运行一年多,期间经历了几次停车、更换催化剂,影响了项目的长周期满负荷运行。

2 中低温煤焦油加氢工程化及技术经济分析

2.1 中低温煤焦油加氢的工程化

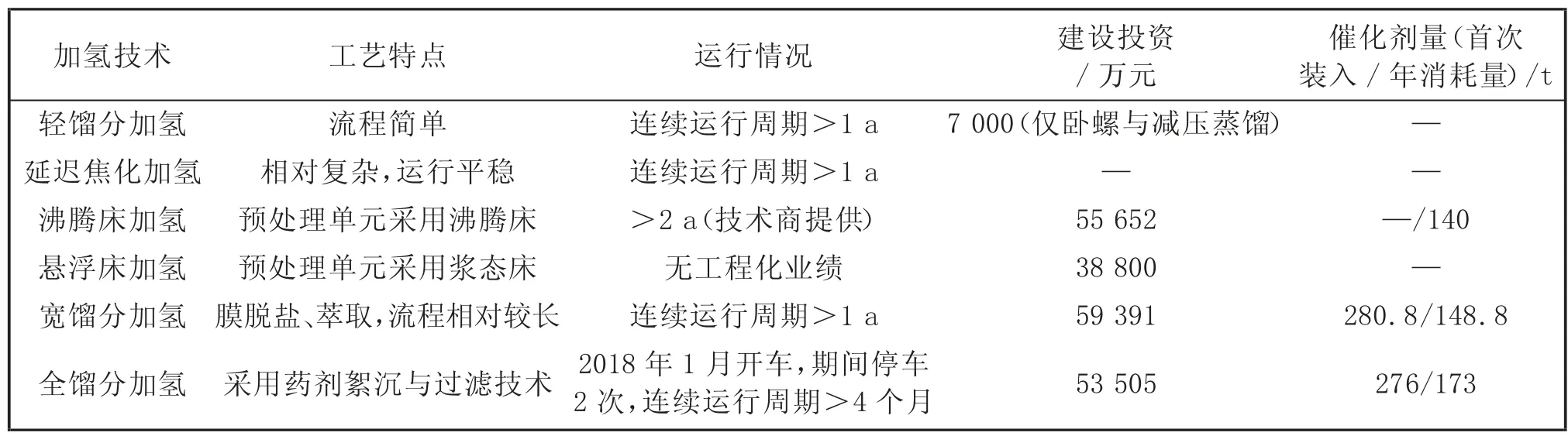

目前,除悬浮床技术外,上述煤焦油加氢技术在我国都有工业运行项目,悬浮床加氢技术方面也做了大量的基础实验,承接国家计划课题,积极推动示范装置的建设。以新疆哈密地区煤焦油为原料,对建设规模为40 万t/a 的某煤焦油加氢装置进行技术比较,几种加氢技术的对比见表1。

表1 几种加氢技术对比

从表1 可看出, 采用宽馏分加氢工艺投资最大,主要原因是其预处理流程较长。全馏分加氢和沸腾床加氢投资相近,由于悬浮床加氢技术无工程化业绩,投资估算误差较大,其投资预计与沸腾床相近。从运行周期看,轻馏分加氢技术与延迟焦化加氢技术运行周期都有超过一年的业绩;沸腾床加氢技术目前还没有运行超一年的记录,专利商介绍可连续运行两年,建议建设单位关注沸腾床技术运行业绩;全馏分加氢技术采用新的预处理技术(药剂絮沉与过滤),也值得关注。

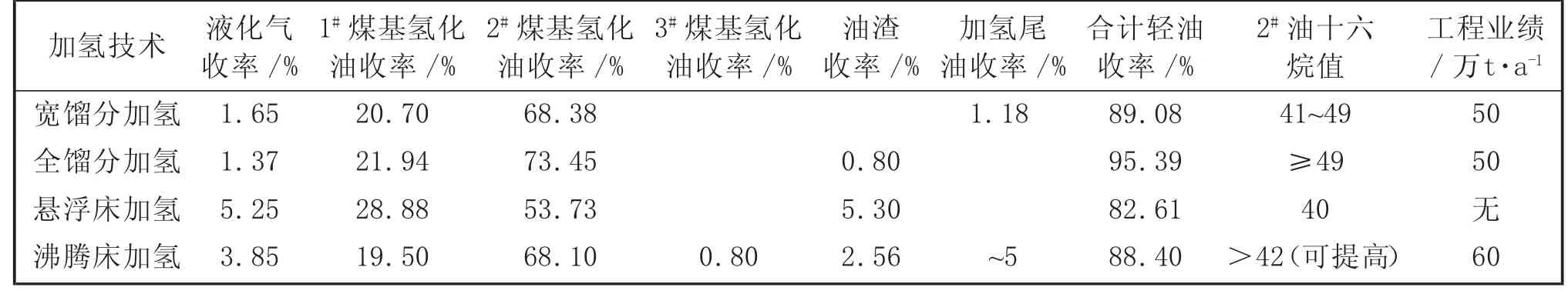

几种煤焦油加氢技术产品收率、轻油收率(1#、2#、3#煤基氢化油收率之和)和工程业绩情况见表2。

表2 几种加氢技术主要产品收率、轻油收率及工程业绩

从表2 可以看出,仅从产品收率及油品品质方面来说,絮凝剂过滤预处理耦合全馏分煤焦油加氢技术具有较大优势,轻油收率可达95%,其柴油的密度、硫、氮含量符合国Ⅵ标准,十六烷值平均值达到国Ⅵ标准(5#、0#、-10#要求不小于46),总体指标在煤焦油加氢技术中处于领先地位。

2.2 煤焦油加氢的技术经济分析

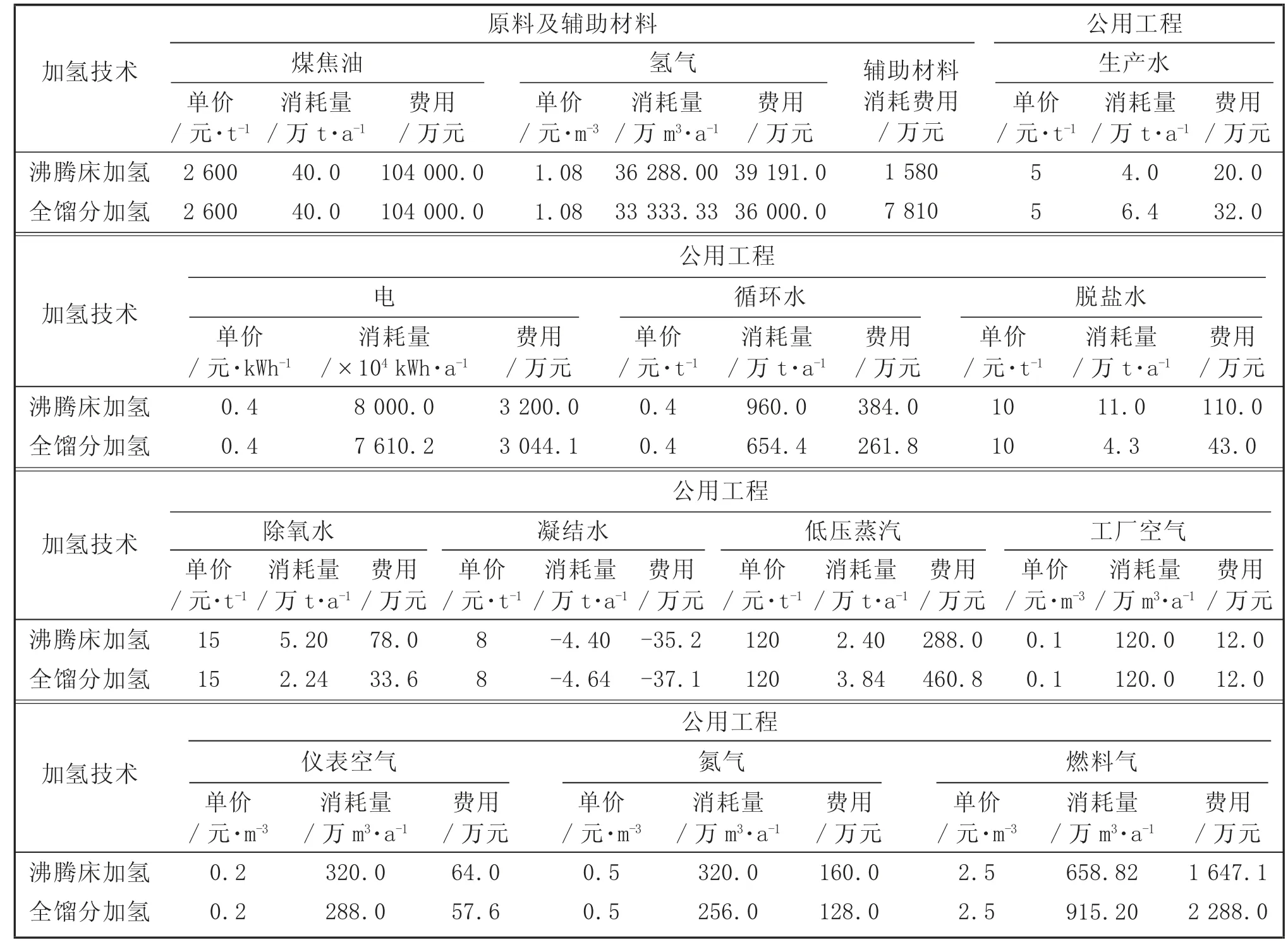

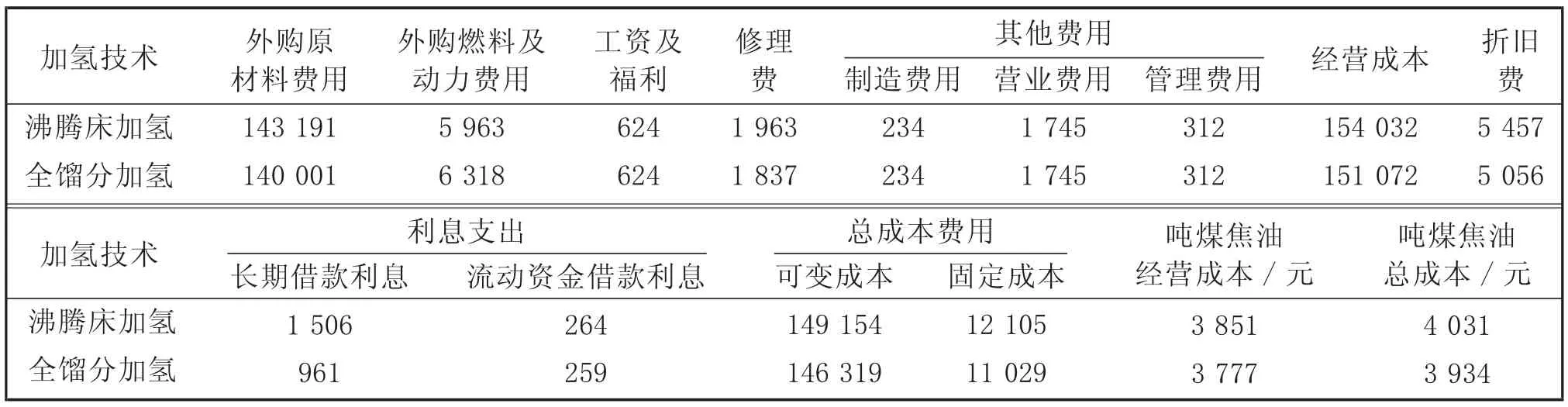

仍以年处理40 万t 煤焦油的某装置为例,分析沸腾床加氢技术与全馏分加氢技术的经济效益。不同技术煤焦油加氢装置的消耗数据和成本分析数据分别见表3 和表4。

表3 不同技术煤焦油加氢装置的消耗数据

表4 不同技术煤焦油加氢装置的成本分析 万元

从表3 可看出,全馏分加氢技术氢气消耗低于沸腾床加氢技术,但是辅助材料消耗全馏分加氢为沸腾床加氢的5 倍,原因是全馏分加氢药剂(絮凝剂)消耗费用比较高,约6 000 万元/a。公用工程部分除生产水、凝结水、低压蒸汽及燃料气消耗略高于沸腾床加氢,其余指标均低于沸腾床加氢。

从表4 的成本分析看,全馏分加氢成本较沸腾床加氢低约100 元/t。加工1 t 煤焦油总成本费用接近4 000 元。

3 结 语

通过对几种中低温煤焦油加氢工艺的分析、油品收率和技术经济的比较,得出以下结论:合适的预处理工艺,可获得较高的煤焦油收率,进而确保煤焦油加氢整体收率,并减少渣油的外排,环境效益也较为明显。催化剂级配技术合理的全馏分加氢工艺,油品收率和油品品质方面优势较明显。沸腾床工艺和全馏分加氢工艺工业化投资相近,吨油总成本相差不大,工业化前景较好,但沸腾床工艺有待进一步提高油品品质。