FS 型叶片就地风选机关键工艺参数优化

2020-05-12梁盟孟贝徐德龙孙延钊史艳霞

梁盟,孟贝,徐德龙,孙延钊,史艳霞

(济南卷烟厂制丝车间,山东 济南 250104)

在卷烟制丝加工中,松散回潮后叶片风选机存在烟饼剔除量少,混入的烟饼影响后续加料工序料液吸收,切丝均匀性以及光电除杂效果等,进而影响产品内在质量。烟饼是指在片叶生产过程中,脱箱后的烟包经过分切、回潮和松散等工序处理后,存在一定数量的结饼烟块。混合在正常叶片中的“烟饼”如不能及时处理,将直接造成在线片叶的水分不均匀,增加叶片和叶丝的造碎,影响后续工序烟丝的水分、填充值、整丝率等工艺指标以及烟丝内在质量的稳定性,最终影响到卷烟成品质量。孟庆华等对滚筒式回潮机片烟松散装置进行了改造,张自燚等对影响松散回潮后片烟结块的因素进行了探究,张辉等进行了柔性就地风选机的循环风应用研究,康金岭和赵序勇等对叶丝风选机工艺参数进行了优化,但对叶片风选机关键工艺参数的研究较少,本文对叶片风选机关键工艺参数进行优化,以达到更佳的工艺效果。本研究根据叶片风选机设备特性,拟先分析风机频率、风门开度、循环风机频率和循环风门开度等工艺参数的影响显著性,再用试验设计方法找到关键工艺参数的最佳组合,达到提高烟饼剔除率的目的。

1 材料与方法

1.1 材料与设备

“泰山”某规格细支卷烟全配方烟叶。

叶片风选机:FS42A 型,秦皇岛烟草机械有限责任公司;

风速仪:风速仪:testo400 型,德图仪器国际贸易(上海)有限公司;

电子天平:PL203-IC 型,梅特勒-托利多仪器(上海)有限公司。

1.2 单因素试验

工艺测试:生产中取100 公斤松散回潮后片烟,连续测试10 批,经测试发现片烟中含有烟饼0.95 公斤,松散率为99.05%,经换算生产1 批泰山某牌号叶片就地风选烟饼剔除量理论值应为45.6 公斤。由此定义烟饼剔除率为就地风选机每批烟饼剔除量与烟饼剔除量理论值的比值。

(1)风机频率。在其他工艺参数不变的前提下,分别设定风机频率为28、34Hz,每生产500kg 物料,对应收集叶片风选机烟饼剔除量,并计算烟饼剔除率。用双样本T 检验方法分析其显著性。

(2)风门开度。在其他工艺参数不变的前提下,分别设定风机开度为60%、80%,每生产500kg 物料,对应收集叶片风选机烟饼剔除量,并计算烟饼剔除率。用双样本T 检验方法分析其显著性。

(3)循环风机频率。在其他工艺参数不变的前提下,分别设定循环风机频率为30、40Hz,每生产500kg 物料,对应收集叶片风选机烟饼剔除量,并计算烟饼剔除率。用双样本T 检验方法分析其显著性。

(4)循环风门开度。在其他工艺参数不变的前提下,分别设定循环风机开度为60%、100%,每生产500kg 物料,对应收集叶片风选机烟饼剔除量,并计算烟饼剔除率。用双样本T 检验方法分析其显著性。

1.3 全因子试验

在前期试验基础上,选择风机频率的高低水平为28,34Hz,风门开度的高低水平为60%,80%,循环风机频率的高低水平为30,40Hz。按照三因子两水平进行全因子试验设计,决定利用相同配方下的试验牌号卷烟进行10 批试验,每批投料均为5000kg,在其它工艺条件不变前提下,对风机频率、风门开度和循环风机频率进行试验,对应收集叶片风选机批烟饼剔除量数据,进行全因子分析。

1.4 统计分析

用Minitab 软件进行分析,用双样本T 检验方法分析参数的影响显著性,进行全因子分析后设计拟合一个完整的响应曲面模型,找到参数最优组合。

2 结果与分析

2.1 单因素试验结果

表1 单因子显著性试验分析结果表

由表1 可以看出,风机频率、风门开度、循环风机频率P 值均<0.05,说明3 个因子对烟饼剔除率的影响显著;循环风门开度P 值>0.05,说明循环风门开度对烟饼剔除率的影响不显著。因此选定风机频率、风门开度、循环风机频率进行全因子试验分析。

2.2 全因子试验分析

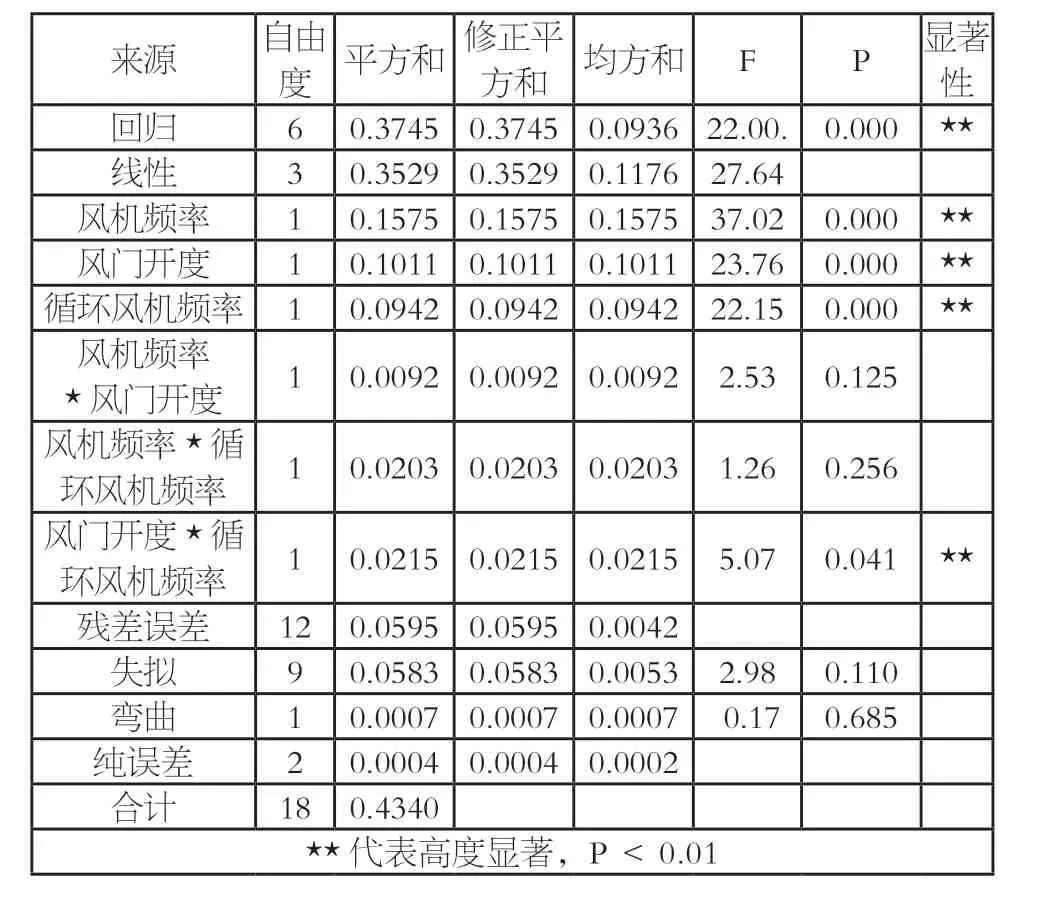

对风机频率、风门开度、循环风机频率3 个显著因子,进行全因子试验。用Minitab 软件对试验进行ANOVA 分析(见表2),风机频率、风门开度和循环风机频率工3 个因子P 值均<0.05,说明3 个因子显著,与单因子分析的结论一致。风门开度与循环风机频率交互作用P 值<0.05,说明交互作用显著。

ANOVA 表中的烟饼剔除率总效果回归项的P 值<0.05,表明模型总体是有效的;失拟项的P 值均>0.05,可以判定模型并没有失拟现象。

本试验的响应变量烟饼剔除率宜接近90%,因为如果烟饼剔除过多,会有较多合格烟叶同时被剔除,造成不必要浪费。经试验测试,叶片风选器风机频率最低值为28Hz,风门开度最低值为30%,循环风机频率最低值为30Hz。

在模型中风门开度与循环风机频率交互作用显著,绘制这组等值线图(图1),而设定另一个显著变量风机频率为最佳设置值(取最小值28Hz)。

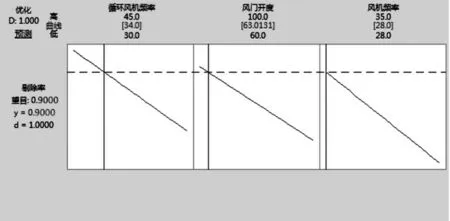

为实现风选器参数最优化,设置风机频率为28Hz,目标剔除率设定为每批次90%,利用Minitab中的响应优化器,做出风机频率28Hz,风门开度为60%,循环风机频率为35.13Hz 时可达到剔除率目标值。

为降低能源消耗,可通过降低循环风机频率的方法来提高烟饼剔除率,同时避免较多合格的烟叶被剔除,造成不必要的浪费,设定循环风机频率为34Hz,继续使用响应优化器,做出风机频率28Hz,风门开度为63%,循环风机频率值为34.0Hz 可达到烟饼剔除率目标值。

表2 响应值的方差分析表

图1 烟饼剔除率与风门开度、循环风机频率的等值线图

在前面的分析中可知,循环风门开度对烟饼剔除率的影响不显著。因为循环风门的开度主要决定从侧风门进入的循环风风量,但在下风门也可以进入。当风选机工作时,除尘风机频率一定时,对风选机风选箱内形成的负压是一定的,风也可以从下风门进入,因此循环风量对烟饼剔除率影响不显著,但是循环风中含有较多携带烟叶散失水份的湿润空气,较多的引入循环风可以减少烟叶水份的散失,对抑制风选机烟叶水份的散失是有帮助的,所以将风选机循环风门开度设为100%,最大限度利用循环风量(图2)。

图2 相应优化器

2.3 验证实验结果

设定风机频率28Hz,风门开度为63%,循环风机频率值为34.0Hz,连续生产5 批进行验证,5 批烟饼的平均剔除率为90.8%,说明参数设定合理,达到了预期目标。

3 结语

在松散回潮后采用叶片就地风选工艺,可有效提高烟饼剔除率,利于加料工序料液吸收,水分均匀性,同时有效地减少叶片和叶丝的造碎。本研究通过对叶片风选机的主要工艺参数进行分析,开展全因子试验,找到满足烟饼剔除率90%要求的最佳参数组合。通过单因子分析试验可知,叶片风选机的风机频率、风门开度和循环风机频率对烟饼剔除率有显著影响,而循环风门开度的影响不显著。当风机频率28Hz、风门开度63%、循环风机频率34Hz 时,可以有效地剔除90%的烟饼。