使用PLC系统控制光刻胶泵精度方法探索

2020-05-12施强苗涛

施强,苗涛

(沈阳芯源微电子设备股份有限公司,辽宁 沈阳 110168)

在芯片制造复杂工艺过程中,离不开涂胶工艺,这其中光刻胶泵的吐胶精度与稳定性直接影响涂胶的膜厚均匀性,进而影响后续工艺。因此,保证每次打胶量和打胶速度的一致性显得尤为重要,对电机控制与通断阀的打开时都影响打胶精度,由于PLC可以定周期执行程序,采用PLC对胶泵电机和通断阀进行精确控制可以保证每次打胶的一致性与稳定性。

1 胶泵控制系统架构

胶泵PLC控制系统包括富士PLC(NA0PA40T 包括24个输入点与16个输出点、Ethernet通讯接口、支持ST编程语言、8Kstep程序存储空间),如图1,东方发达步进电机控制器(SD5107P3 五项步进电机驱动器,支持驱动电流调整与空闲状态的电流调整以及过流报警),自制脉冲转换模块(采用AM26LS32作为主芯片,将差分编码器信号转换为5V电压信号,并通过NPN三极管转换为集电极输出形式)以及指示灯。

图1 PLC 配置图

系统架构图如图3所示,富士PLC通过脉冲方向控制东方马达步进电机控制器,进而控制胶泵五相步进电机运动。这里使用了富士PLC的定位功能块,该功能块可以设定电机的加速度减速度,并可对电机进行S型加速以及梯型加速。不同的加速特性可以保证胶泵的平稳运行。

步进电机尾部的增量式编码器采用5V供电,电机转动一圈2000脉冲输出,与电机轴相连将胶泵的运动位置以正交信号发送到信号转接板,经过AM26C32芯片将差分信号转换为TTL信号,经过S8050三极管转换为集电极开路信号传送到PLC的编码器接口(高速脉冲接口),24V通断阀直接通过导线连接到PLC晶体管输出点。PLC可以直接控制电磁阀的动作,PLC与上位机接口采用网口,TCP IP协议通讯,PLC为TCP IP 从站,主动连接工控机服务器。采用富士自带的通讯协议将胶泵的工作状态实时传送到上位机。

图2 系统架构图

2 控制过程

如图3胶泵工作流程图。

2.1 初始化

PLC上电对系统进行自检(首先执行系统内部的自诊断程序,检查PLC各部件操作是否正常。自诊断的内容为I/O部分是否有损坏、存储器是否存在读写失败、CPU等),并与上位机进行通讯建立TCP连接,当收到上位机初始化命令后,PLC开始发出反向动作脉冲,控制胶泵电机向原点方向移动,在电机到达原点后,PLC控制电机正方向移动直到离开原点传感器,这样做由于是检测传感器的下降沿,可以确保每次回零点的准确性。这样胶泵回零完成,并将PLC记录的编码器位置清零,胶泵进入就绪状态,胶泵具备打胶条件。如果以上过程出问题,PLC会有报警提示,并将报警信息发送到上位机。

2.2 打胶与回填

(1)打胶。完成初始化后,上位机开始下载配方到PLC(参数包括胶量、打胶速度、打胶延时、开阀延时、关阀延迟),PLC收到打胶命令后,首先检查配方的正确性(包含数据是否越界、速度是否为零、开阀延时是否过大导致胶泵损坏等),并检测温度开关,判断胶泵温度是否正常,之后开始打胶动作,使用PLC的定时器功能精准延时后打开通断阀门,PLC开始控制电机向前运动,已知目标位置,按照关阀延时计算出在关阀位置,并在该位置关闭电磁阀,泵体到位后检查编码器反馈位置是否达到预期,否者将输出报警。

(2)打胶延时。完成打胶后需要有延时,确保液路的稳定,再进行回填操作,这里使用PLC的定时器完成准确延时,单位可以精确到毫秒。

(3)回填。回填主要是完成将光刻胶从胶瓶吸入胶泵。完成延时后胶泵将进行回填操作,与打胶相反,电机将反向运动,由于不同需求回填速度可以在配方内配置,运动到位后将编码器位置与脉冲数比对,如果对比一致,胶泵完成所有动作,胶泵状态变为就绪状态,同时,上传胶泵状态。

图3 流程图

2.3 连续打胶模式

连续打胶模式为满足特定打胶需求,主要用于不同速度连续多次打胶,该功能在原有功能基础上增加不间断打胶功能,实现按照预定配方多次连续打胶,最多支持连续写入10个配方,实现10次不间断打胶动作。

3 性能指标

该系统需要满足胶泵的工艺指标,如表1所示。

表1 胶泵性能指标

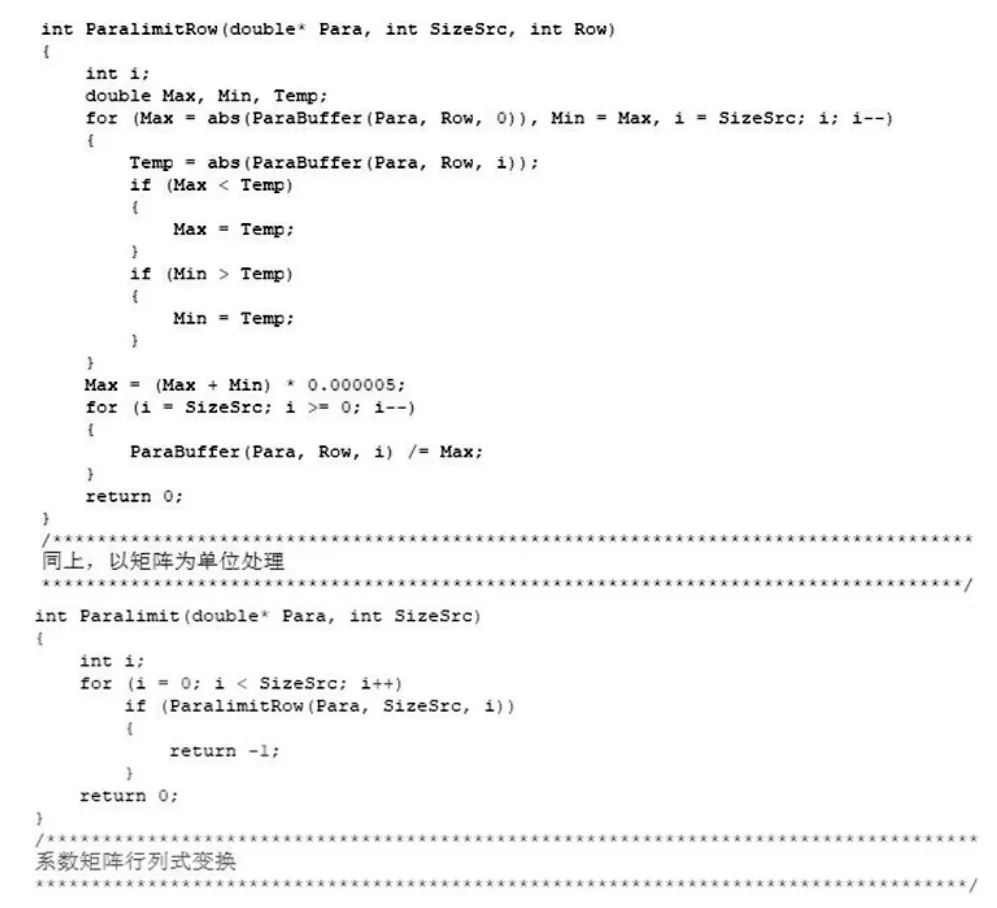

经过实测打胶量与运动行程不完全成线性关系,测量打胶精度是±0.2ml,所以不能直接换算,需要进行数学处理,这里采用多项式进行数据拟合(y=ax4+bx3+cx2+dx+e),系数由C语言拟合函数实现如图4所示,为部分代码。

图4 部分拟合代码

如图5,经过不同拟合阶数测试,最终选定使用一元三次方程,拟合换算前后打胶量与实际胶量关系对比图,可以看出,拟合后曲线更加线性,如图6,打胶精度达到了±0.02ml。精度明显提高,达到了目标要求。

图5 多项式拟合前后

表2 多项式拟合后实测数据

以上通过PLC的定位功能与高速计数功能完成了PLC胶泵控制器的研发,用ST编程方法实现数据拟合,提高了胶泵精度,达到了预期精度标准。

4 结语

本文提出用富士PLC控制胶泵的控制方案与实测效果,并满足了工艺指标。