涡扇发动机典型结构强度试验布局研究

2020-05-12杨阔初广宇徐雨生

杨阔,初广宇,徐雨生

(中国航空规划设计研究总院有限公司,北京 100120)

航空发动机结构强度(亦称结构完整性)的内涵丰富,我国自1985年开始较系统地开展了航空发动机结构强度的研究工作。1997年编制并以国军标形式颁布了《航空发动机结构完整性指南》(GJB/Z 101,1997),为航空发动机研制中结构强度的设计要求、内容、方法和评定标准提供了依据和参考。同时,在《航空涡轮喷气、涡轮风扇发动机通用规范》(GJB241 1987)、民用航空发动机适航规定(CCAR-33R2 2012)中,对结构强度、振动方面的计算分析与零部件与整机的强度、振动和耐久性、可靠性验证与考核试验均有详尽的要求。

1 结构静力与疲劳试验

航空发动机的主要部件是在高温、高转速、高负荷下工作,需要发动机组成部件的所有构件都必须具备高可靠性、长寿命。为了满足发动机的强度、寿命、可靠性要求,对发动机零部件采用实体件进行刚度、静强度和疲劳寿命试验,是最直接、最有效的方法。

(1)试验对象。主要试验对象从工作状态上分为旋转件和非旋转件。旋转件主要包括发动机各类轴,大到发动机主轴、弹性轴,小到附件传动机匣内的各类传动轴等;非旋转件包括大到发动机承力机匣、安装系统、矢量喷口,小到弹性支撑、螺钉、螺帽等所有发动机有强度寿命要求的零部件。

(2)试验原理。结构静力与疲劳试验可通过伺服液压加载模拟发动机结构件和部件工作时的拉、压、弯、扭等常规载荷,还可以向机匣内部通入液压油模拟工作内压,协调控制多个伺服作动筒进行加载,以完成大型结构件的静力和疲劳试验。液压伺服系统施加包括液压动力源、液压伺服控制器、液压伺服作动筒、伺服阀及传感器等组成,各载荷的加载控制均为闭环控制系统。

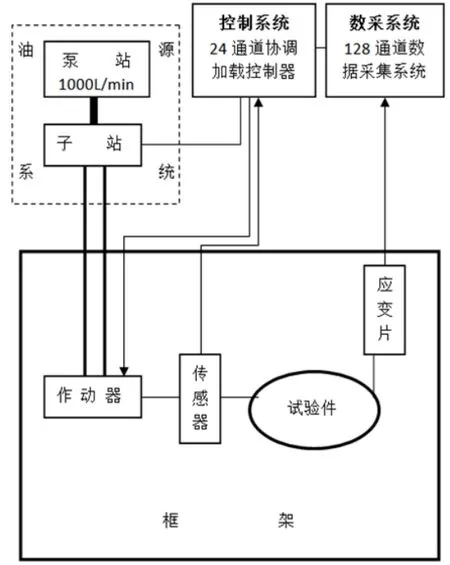

(3)试验方案。结构静力与疲劳试验方案如图1所示。

图1 结构静力与疲劳试验方案

承力框架可以自由组合、调节试验空间,满足不同试验任务需求。根据试验所需最大静载、试验弯矩、扭矩,配置不同规格的作动器,以满足所有机匣和轴类静力试验的需要。采用液压油源作为作动器的压力源,并通过内压加载系统,实现机匣内部压力要求。多通道协调控制器实现等幅、同频变幅或变频变幅等多种加载模式。根据不同类型信号的输入,包括力、位移、应变、温度、压力等物理量和常规监测参数等,进行数据采集、分析处理。

(4)布局特征。结构静力与疲劳试验器的布局特征如下:①试验区布局高大空间,便于不同试验的灵活组装;②油源间布置液压油源,内涵一定量的液压油(闪点200℃以上),房间火灾危险性等级为丙类;少量液压油通过管路输送至试验区的作动器,作为各类试验加载的动力源,其在管路内、作动器内密闭,因此,试验区火灾危险性等级定为戊类。

2 转子结构完整性试验

开展轮盘的强度和寿命试验,通过试验检查转子是否在批准的尺寸限制内,是否有裂纹,确定轮盘等限寿件的完整性和允许的飞行循环数,是检验转子结构完整性直接、有效的方法。

(1)试验对象。该试验用于航空发动机转子/盘的强度、寿命试验等,具体包括常温/加温状态下转子/盘的超转试验、常温/加温状态下转子/盘的破裂试验、常温/加温状态下转子/盘的低循环疲劳试验,为转子/盘等结构设计、强度分析、寿命预测和工艺考核提供试验数据。

(2)试验原理。转子试验中,通过变频调节控制的电机带动增速齿轮箱驱动转子,在真空环境下运转;油站负责对传动系统进行供油;状态监测系统负责监测电机、支撑传动系统、试验件、真空泵及油站的工作状态,并与控制系统连锁。

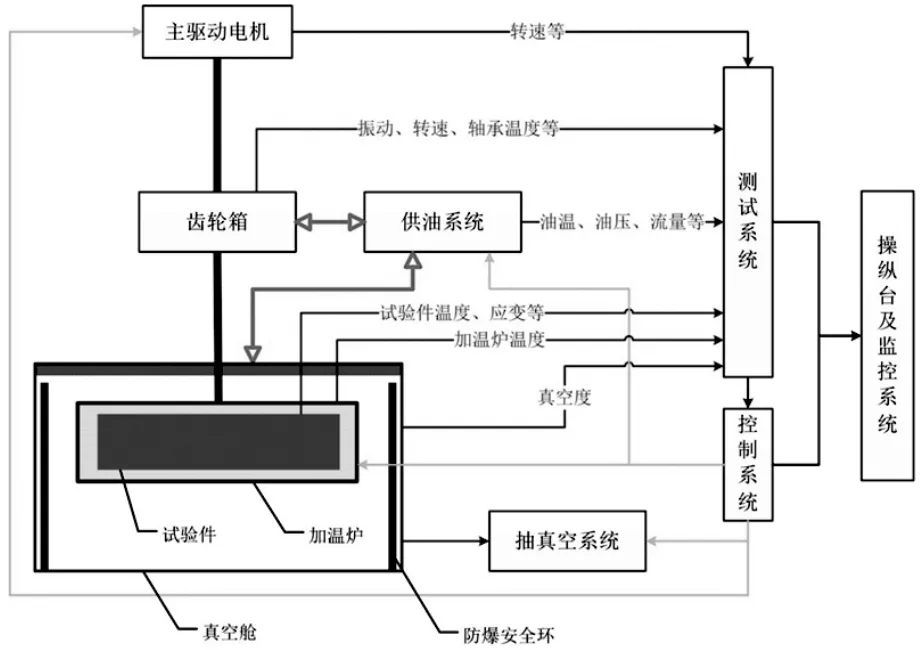

(3)试验方案(如图2)。

图2 试验方案

立式旋转试验主要由真空舱与驱动系统、控制系统、加温系统、测试系统、监控系统组成。舱体用于将试验环境与大气环境隔离,内有防爆安全环,用于吸收试验件爆裂时的能量,防止碎片飞出,抽真空系统用于将试验舱体内抽至试验所需的真空度,减少试验风阻,降低试验器运行驱动功率消耗和缩短试验时间。主驱动电机为试验的主动力源,通过增速齿轮箱将转速提高至试验所需的转速,带动试验件旋转。供油系统为驱动、传动系统提供持续稳定的润滑油、压力油、密封及阻尼部位用油。加温系统为实现试验所需的温度场。

测试系统包括高速摄像、高速引电器、计算机系统及其扩展、振动测量单元、试验件温度测量、真空度测量、油温测量、油压测量、滑油流量测量等。控制系统对驱动系统、加温系统、供油系统、真空系统进行控制,可以实现主驱动、升降及其他辅助装置间互锁保护,避免误操作,保证设备各系统独立运行、协调工作和安全保护。

(4)布局特征。立转试验器的布局特征如下:①立转试验区通常设置半包围形式的混凝土剪力墙,以防止试验过程中试件破裂飞出伤人。近年来,随着对轮盘破裂试验的进一步研究,如在立转试验器试验舱壳体采用厚度0.2m以上的Q235钢,可有效阻止试件飞出。②随着设备集成化程度的提升,真空系统、供油系统等已集成至设备主体,辅助设备间不再是必须的。

3 振动特性试验

涡扇发动机叶片在工作过程中因受到不均匀流场等因素作用,会发生较高频率的振动,可能在较短的时间内达到疲劳寿命而失效,出现掉角甚至断裂故障。统计结果表明,发动机叶片振动引起的叶片疲劳断裂故障,占发动机故障总数的30%左右,需开展相关振动特性试验。

(1)试验对象。试验对象主要为航空发动机风扇叶片、压气机叶片、涡轮叶片、外部管路、附件、燃油喷嘴、机匣等零部件。

(2)试验原理。振动特性试验通常采用振动加载的方式,即通过使试件在其一阶共振频率下振动的方式来实现。试验过程中,通过扫频法确定试件的共振频率。

(3)试验方案。振动试验系统主要由电动振动台和测试系统组成。电动振动台包含振动台台体、滑台(可选)、功率放大器与控制系统。测试系统包括应变采集系统、振动模态测试系统、全场扫描式三维激光非接触振动测量系统。电动振动试验系统工作原理如下图所示。试验件通过夹具固定在电动振动台上,加速度传感器安装在振动台台面上,与控制仪、功放组成振动激励系统。电阻应变片粘贴在试验件上,接入应变测试系统系统,测量试验件的动态应变;三维激光非接触振动测量系统通过非接触方式测量试验件的振动数据,通过振动模态测试系统计算出试验件的模态频率、振型和阻尼比。

(4)布局特征。基于上述布局分析,提炼振动试验器的布局特征如下:①试验区试验时周期长、噪声大,宜在有限空间内布局适量试验器,避免试验过程中的相互干扰;②振动台配套风机散热量大,且有一定噪声,宜在振动台附近相对集中布置,并采取隔噪、排风措施。

4 结语

本文分析结构静力与疲劳试验、转子结构完整性试验、振动特性试验等典型结构强度试验工艺特点,在总结前期设计经验的基础上,可以为以后的布局设计提供分析依据及设计思想。