基于正交试验的粉尘提取机结构优化研究

2020-05-12杨杰郭迪马军旭宗浩阳王新田

杨杰,郭迪,马军旭,宗浩阳,王新田

(1.华北水利水电大学,河南 郑州 450045;2.益丰重工装备有限公司,河南 郑州 450045)

砂石作为混凝土材料的重要组成部分,其质量和技术影响着混凝土的强度。近年来,随着我国经济的不断发展,国家对基础设施建设越来越重视,这大大刺激了砂石的需求量,然而,天然砂已经满足不了市场需求,因此,机制砂就成为砂的主要来源。粉尘提取机主要运用在制砂生产线的脱粉环节,其分离效率和提取机内部流场密切相关,研究气固两相流动特性的方法主要有欧拉-欧拉方法和欧拉-拉格朗日方法两种。关于欧拉-拉格朗日法气固两相流的研究,王慧杰等人对超临界水膜反应器进行了气固两相流数值模拟,采用拉格朗日离散模型,分析了颗粒直径、入口速度对超临界水膜反应器内的颗粒运动规律;蒲舸等人对CFBC旋风分离器进行了数值模拟,通过改变入口风速,提高了分离效率,排气管调整了涡旋偏移的距离,改善了流场,但颗粒捕捉较为困难;黄兴华等人对旋风分离器中的气相流动及颗粒分离效率进行了数值研究,结果表明,颗粒进口位置和进口速度对颗粒的分离效率有较大影响,且排气管直径大小与颗粒分离效率成反比。对于砂粉分离的气固两相流研究,文献报道甚少。因此,针对粉尘提取机砂粉分离效率低、浪费率高等问题,本文通过SolidWorks建立三维模型,并导入fluent进行模拟仿真,采用正交试验法对其结果进行优化。本研究为粉尘提取机设计提供了理论依据。

1 砂石粉尘分离原理

1.1 粉尘提取机工作原理

粉尘提取机是一种新型的砂石分选工艺设备,对物料进行粗、细分离,砂石经散料箱进入粉尘提取机,在重力和气流压力的双重影响下开始分离。砂石受气流影响较小,从砂石出口流出;粉尘受气流影响较大,从粉尘出口排出。分离出的砂石料经皮带输送机送到堆场存放,而被分离出的石粉则随气流进入石粉专用带式除尘器,在其内部的沉降室内,气流中的较粗颗粒受重力沉降作用而被收集并落入灰斗,微细颗粒则随气流经布袋收集后排入大气,且完全达到了国家规定排放标准30mg/m2,回收的石粉经由灰斗下部的螺旋输送机送至下一工序。

1.2 粉尘提取机相关参数特性

粉尘提取机由两个进口和两个出口组成,包括进风口、砂石进口、粉尘出口和砂石出口见图1,其内部由5个溜料板呈阶梯式组成。进风口的速度为16~20m/s,目前,进风口可用于整条生产线抑尘,但必须保证充足的进风量,以及进风口外接管道面积略大于进风口面积。粉尘出口所用的风机是G4-68锅炉鼓风机,选择适当的风压,以获取最佳的分离效果。

图1 粉尘提取机结构

2 数值模拟与流场分析

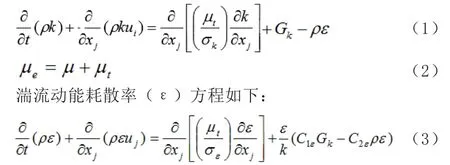

2.1 控制方程

仿真采用欧拉—拉格朗日法。将流体作为连续相、颗粒作为离散相,通过计算流场中大量粒子的运动,得到离散相运动规律,计算得出颗粒的运动轨迹。粉尘提取机气相分析应用了RNG k-ε模型,其湍动能k和耗散率ε的运输方程如下。湍流动能(k)方程:

式中,ρ为密度;P为压强;v为运动粘度;fi为体积力;µe为湍流黏性系数;µ为分子黏性系数;µt为涡黏性系数;Gk为湍流的产生项;C1ε,C2ε,Cµ,σk,σε为模型常数,且

颗粒性运动方程如下:

式中,up为颗粒相速度;u为连续相速度;FD为颗粒所受曳力;gx为颗粒重力加速度;ρP为颗粒密度;Fx是颗粒所受附加力。

2.2 计算条件

数值模拟时,计算方程离散方法采用有限体积法,压力-速度耦合、SIMPLE算法,对所见模型进行数值求解,获取压力场。

气相边界条件设置,进风口和砂石进口均为速度入口,其砂粒下落速度为0.3m/s;砂石出口与粉尘出口采用压力出口,砂石出口表压强设为0Pa,由于粉尘出口连接抽风机,所以表压强设置为负压;壁面采用无滑移边界。颗粒相边界条件,砂石出口设置为escape,粉尘出口设置为trap,其余壁面设置为reflect。也就是说,颗粒经过粉尘提取机中从粉尘出口出去即认为被捕集,颗粒到达砂石出口即认为逃逸。

2.3 结果分析

对颗粒运动轨迹模拟时,在粉尘提取机的砂石进口截面处,得到共计1360个点源,即一次可以同时释放1360个粒子。对这些粒子的运动轨迹进行统计,就可以得到粉尘出口砂石的捕捉率。

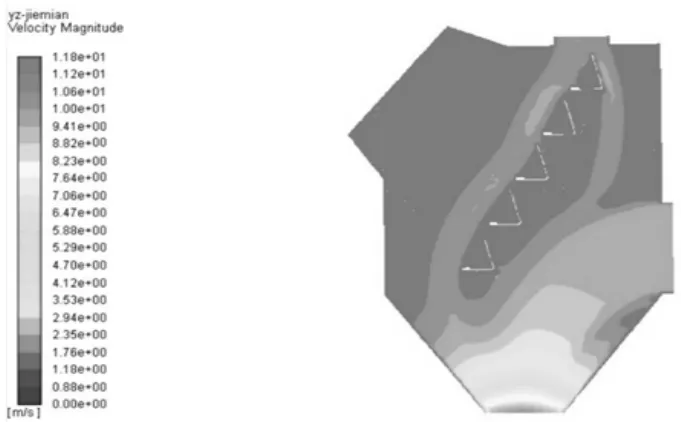

图2 速度云图/(m/s)

由图2可知,砂石进入粉尘提取机后,受自身重力和气流作用,沿着溜料板下落。在溜料板附近,颗粒下落的速度为1.76m/s,在接近砂石出口的位置,砂石受进风口气流的影响,速度逐渐增大,最大速度达到10.6m/s。

由图3可知,在尘粉提取机的内部成负压状态,大部分压力达到-339Pa,而砂石出口的压力较小,为-4880Pa,所以,大多数砂石从砂石出口“逃逸”,而少量砂石从粉尘出口被“捕捉”。

由图4可以清晰地看到砂石的流向,大部分砂石从砂石出口流出,少数颗粒从粉尘出口流出。

图3 压力云图/Pa

图4 砂石流迹线图

3 粉尘提取机优化设计

3.1 正交试验设计

由于影响粉尘出口砂石捕捉率的因素较多,如进风口面积、位置等,为了保证分析结果的可靠性,对试验进行了合理的安排,确定各个因素影响粉尘出口砂石的捕捉率的程度,同时,寻求粉尘提取机的一个较佳结构分布,由于全面试验优化不现实,所以,用正交试验法让部分试验代替全部试验以反映整体情况。因此,选择正交试验法通过正交表规划试验,选出了3个因素对其进行分析:进风口速度、粉尘出口压力、溜料板角度。在箱体尺寸不变的前提下,假定各因素之间不存在交互作用,每个因素取3个水平,正交试验各因素水平见表1。

表1 因素水平表

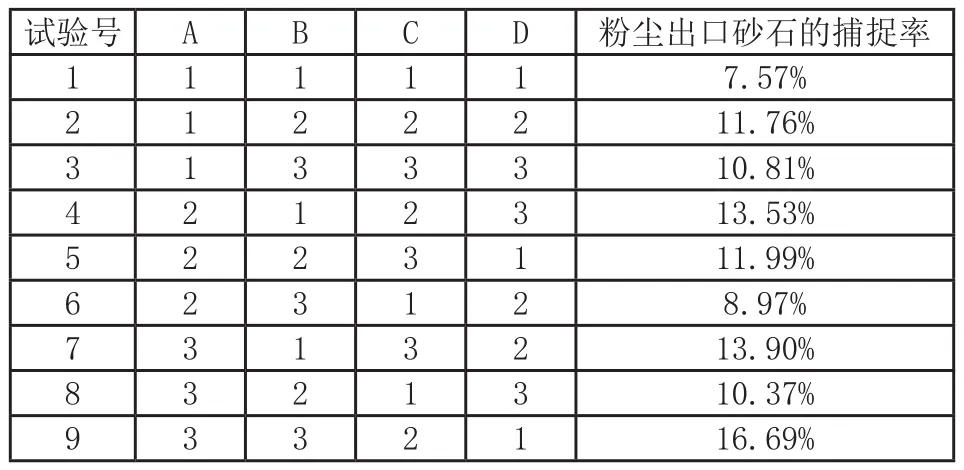

根据表1试验因数水平表,选择L9(34)正交表拟定实验方案由于是三因素三水平试验,所以有一空列,通过空列可以估计试验误差大小。运用fluent模拟仿真,得出粉尘出口砂石的捕捉率,并以其作为正交试验的评价指标,分析各个参数对分离效果的影响,正交试验方案及结果见表2。

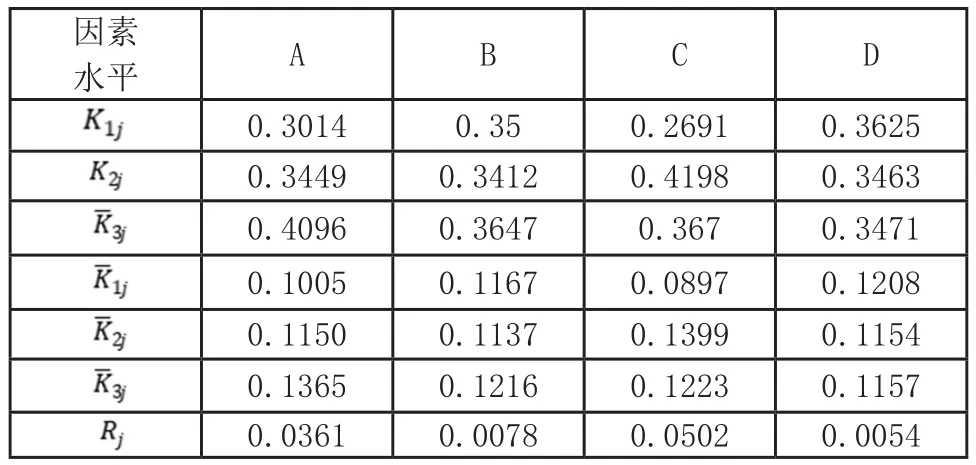

3.2 正交试验结果分析

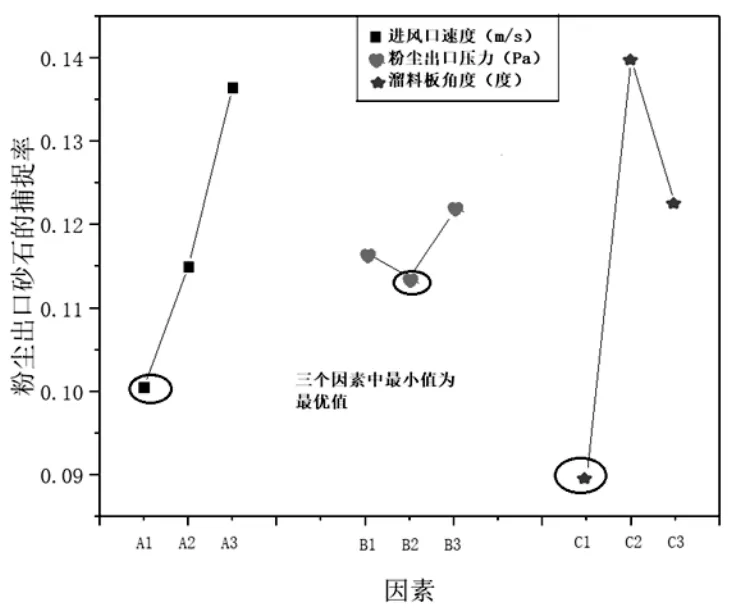

不同的结构分布及结构尺寸对粉尘提取机分离效率影响不一样,通过极差分析,能够直观地了解各因素对粉尘出口砂石的捕捉率的影响程度。粉尘出口砂石的捕捉率越小,分离效果越好。进风口速度、粉尘出口压力、溜料板角度对粉尘出口砂石的捕捉率极差,分析见表3。其中,为第j个因素第i水平所对应的数据和,为第j个因素第i水平所对应的数据之和的平均值[10],Rj为第j个因素各水平的综合平均值的极差,j=1,2,3,4。极差Rj反应随因素水平变动的情况,极差越大,表示对粉尘出口砂石的捕捉率影响越大,则为主要因素,反之,为次要因素。根据表3由极差Rj判断3个因素对粉尘出口砂石的捕捉率的影响程度:溜料板角度>进风口速度>粉尘出口压力。

表2 正交实验表

表3 极差分析

为分析各个因素变化对粉尘出口砂石捕捉率的具体影响趋势,以粉尘出口砂石捕捉率的平均值。作为纵坐标绘制趋势图,各因素与粉尘出口砂石捕捉率关系如图5所示。随着进风口速度的增加,粉尘出口砂石捕捉率变大,由于粉尘出口的砂石捕捉率越小,砂石粉尘的分离效果较好,所以,当进风口速度为16m/s时,分离效果最佳;粉尘出口压力对粉尘出口砂石捕捉率影响相对较小,但粉尘出口压力为-200pa时,分离效果最好;溜料板角度是影响粉尘出口砂石捕捉率的关键,如图5可知,溜料板角度为75度时,影响最大。

3.3 结构优选

根据正交试验分析结果,选取进风口速度为16m/s、粉尘出口压力为-200Pa、溜料板角度为75度作为最优参数组合。即A1B2C1,在9组正交试验中没有该参数组合,需要按该参数设置进行一次数值模拟,与9组实验中分离效果的一组进行对比。正交试验中分离效果最好的一组为第一组,其名称命名为L1,最优参数组合命名为L10,两组参数设置及粉尘出口砂石的捕捉率如表4所示。

从表4可知,L10的捕捉率较小,即分离效率最好,则这一组数据为最优结果。L10的分离效率为92.65%相比第九组实验结果提高了9.34%。

表4 试验结果

图5 因素与捕捉率的关系图

分离效率=1-粉尘出口的捕捉率

4 结语

通过workbench平台,对粉尘提取机进行fluent模拟仿真,采用正交试验法分析了溜料板角度、进风口速度、粉尘出口压力对粉尘提取机分离效果的影响,并得出了以下结论:

(1)三个因素对粉尘提取机分离效率影响程度为溜料板角度>进风口速度>粉尘出口压力。

(2)通过正交试验得出最优的一组解A1B2C1,即进风口速度为16m/s,粉尘出口压力为-200Pa,溜料板角度为75°,其分离效果最佳为92.65%。