大型常压储罐罐壁沉降的谐波分析研究与应用

2020-05-12张豪杰张子健柴军辉张小龙吴蒙蒙

张豪杰* 张子健 许 波,2 柴军辉,2 张小龙 胡 健 吴蒙蒙

(1. 宁波市劳动安全技术服务公司 2. 宁波市特种设备检验研究院)

常压储罐被广泛应用于石油、化工等行业,作为国家石油战略储备计划的重要设备,常压储罐大多建造于沿海软土地区。受到地质条件、建造地基、现场安装条件等多种因素的影响,随着储罐使用年限增加,储罐基础会产生沉降,对储罐的使用产生不良影响,甚至留下安全隐患。因此,在大型常压储罐的检验检测过程中,判定基础沉降是否符合使用要求的方法就显得尤为重要[1]。

1 储罐的沉降类型

1.1 均匀沉降

储罐整体均匀沉降通常对储罐安全运行的影响较小,虽然沉降会使储罐罐壁接管处的局部附加应力增大,但对储罐的整体应力水平和应力分布影响很小,危害程度较低。然而过度的均匀沉降会使罐壁和接管的连接结构件产生一定程度的损坏,使储罐的安全运行存在安全隐患。

1.2 整体平面倾斜沉降

储罐罐壁整体平面倾斜沉降会导致其产生刚体旋转位移,但储罐基础仍然保持原有的几何形状。储罐建造初始,基础一般是水平的,但其发生整体平面倾斜沉降后,储罐底板会形成倾斜平面。相关研究资料表明:整体平面倾斜沉降对储罐造成的安全威胁并不是沉降种类中最大的,其危害程度稍大于均匀沉降。

1.3 不均匀沉降

储罐罐壁不均匀沉降的沉降量通常比均匀沉降、整体平面倾斜沉降更小,但对整体结构的影响却很大,不均匀沉降会使储罐产生径向变形,使罐壁产生超应力现象。径向变形又称为椭圆化变形,过大的椭圆化变形会使固定顶储罐罐顶产生较大的径向位移,且会导致浮顶罐自由活动的浮顶失灵,甚至会造成事故。

1.4 底板沉降

由于承受储存介质的静压力,储罐底板会产生较大变形,一般情况下最大沉降发生在底板中央,有时也会发生在中幅板和边缘板之间的某一位置,而很少发生在底板的边缘。底板的变形破坏程度主要受到沉降的形式和最大沉降量影响,在最大沉降量相同时,局部沉降最易造成底板变形[2]。

对上述4 种沉降类型进行分析后发现,储罐罐壁的不均匀沉降对储罐的结构影响最大。

2 沉降检测

SY/T 6620—2014《油罐的检验、修理、改建及翻建》[3]标准对油罐罐底沉降的评定规定如下:在储罐沉降检测中,沉降观测点数不少于8 个,沉降点在圆周上的最大间距是9.8 m,且沉降点在油罐罐壁上应是等距的。在满足以上条件的前提下,选取合适的测定点数N,可以根据下式计算:

式中:N——沉降测量点的最低要求数值, 分数值向上取整数;

D——储罐直径,m 。

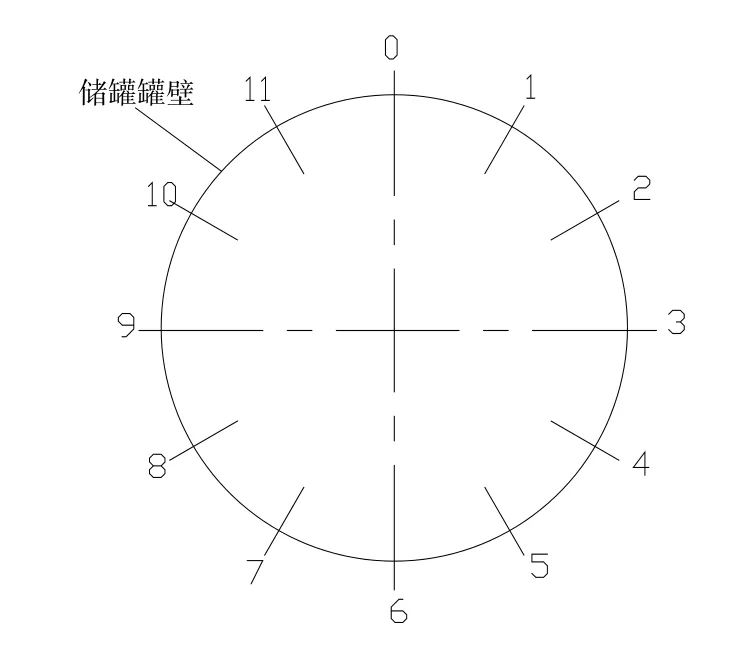

图1 所示为罐壁沉降测量的推荐位置,根据测量得到的数据进行计算就能得出储罐的实际沉降量。

图 1 罐壁沉降的测量的推荐位置(外部)

3 储罐沉降谐波分析

3.1 图形法

为了确保储罐罐壁和罐底的结构完整性,对储罐非平面沉降进行重点评定。常用评定方法是确定油罐圆周上每个数据点的均匀沉降和刚性体倾斜分量的数值,刚性体平面是测量非平面沉降数值的重要基准。储罐罐壁沉降分量影响曲线可按照下列各项来绘制:

(1)实际边缘沉降(大多数情况下是不规则的)是以油罐整个圆周上的各点作为横坐标绘制的。

(2)横坐标和该曲线的最低点之间的垂直距离是最小沉降量,即为均匀沉降分量。通过这个点平行于横坐标的线可作为沉降测量的新基础或基准线,称为“校准沉降”。

(3)刚性体沉降的平面是由实际边缘沉降的最大值和最小值之间的“最佳余弦曲线”来表示的。最简单的方法是徒手绘制,可参考试算法将全部数据绘制成贴合的最佳余弦曲线;较好的方法是应用计算机的数学和图解性能来绘制。

(4)不规则曲线和余弦曲线之间的垂直距离代表非平面沉降的数值。

(5)通常使用和可接受的方法是使用计算机解出常数a,b 和c,根据下式计算得到最佳余弦曲线:

式中: ——余弦曲线上角度为 时的预测高度。

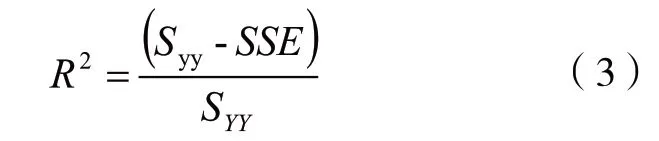

计算机最佳拟合余弦曲线的典型初始点是最小方差拟合,所选的参数a,b 和c 可将测量高度与预测高度差的平方和R2减到最小。只有当R2的值小于或等于0.9 时,认为该最佳余弦曲线是有效的。

式中:Syy——平均测量高度与测量高度差的平方和; SSE——测量高度与预测高度的差的平方和。

3.2 数值法

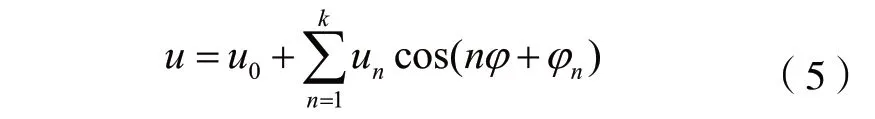

数值法计算不均匀沉降通常采用对罐周沉降u 进行傅里叶级数展开的方法:

或采用下式进行计算:

4 在用罐壁沉降允许值判断

4.1 根据GB 50473—2008判断

根据GB 50473—2008《钢制储罐地基基础设计规范》[5],沉降允许值规定如表1 所示。

表 1 储罐沉降允许值

4.2 根据SY/T 6620—2014判断

根据实际测量值确定最大不均匀沉降量,可通过下式进行计算:

式中:S——沉降(不均匀沉降) ,m ;

L——测量点之间弧长,m;

Y——屈服强度,MPa ;

E——杨氏模量,MPa

H——油罐高度,m。

5 应用案例

某地区化工厂10 个储罐的具体参数如表2 所示。

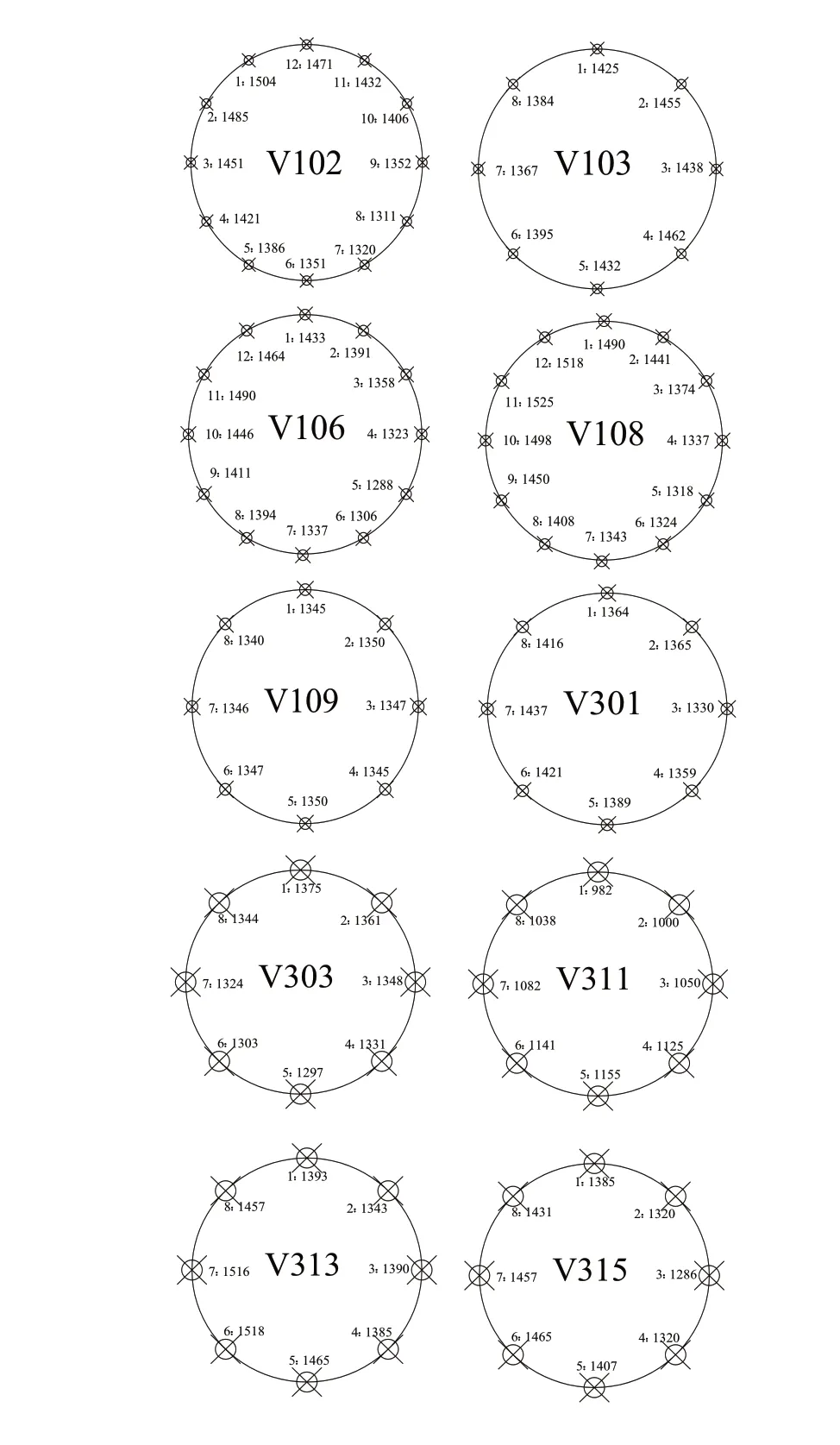

对10 个储罐进行沉降检测,实测沉降情况如图2 所示。

表 2 某化工厂内10个储罐具体参数

图 2 10个储罐沉降实测沉降情况

表 3 10个储罐沉降谐波分析结果

将测得的实际沉降数值,通过基于3.2 章节编制的Matlab 谐波分析程序进行计算,结果如表3 所示。

根据GB 50473—2008 标准可知,除了V109 罐不合格外,其余储罐的沉降值均合格,而根据SY/T 6620—2014 标准进行判断,则10 个储罐的沉降值均合格。

6 结论

由上述分析可知,储罐沉降检测谐波法可对数据进行处理, SY/T 6620—2014 标准较GB 5043—2008标准更适用于在役储罐沉降分析。