放热焊铜排熔接施工工艺分析及模具的改进

2020-05-12胡恒星

胡恒星,熊 杰

(中国水利水电建设工程咨询中南有限公司,湖南 长沙410014)

0 引言

放热焊接常被称作火泥熔接或热熔焊接。在石墨模具的型腔内,它利用金属化合物化学反应所释放的热量,将放热焊剂与待连接的母材熔融为一体,凝固为符合工程要求的放热焊连接。根据熔焊母材的不同,有铜导体、铝导体以及铁导体连接,以及钢与钢连接,钢与铁连接的放热焊剂[1-2]。

放热焊接工艺的特点如下:

(1)电流负载能力大。熔焊点的载流能力与母材的载流能力相等,进行焊接时,无需外接电源,具有良好的导电性能。

(2)抗大电流冲击能力强。焊接点能经受反复多次的大浪涌电流冲击而不退化。

(3)电阻转换稳定。在正常电流和大电流的冲击下,熔焊点表面不会改变电阻值。

(4)机械性能良好。焊接点是一种永久性的分子结合,不松脱、不老化,具有良好的机械性能。

(5)抗腐蚀性强。熔焊后的接头没有残余应力,被纯铜覆盖,极大地增强了导体的抗蚀能力。

(6)操作简单安全。放热焊接方法简单、时间较短、培训容易,可用于焊接铜、铜合金、各种合金钢及高阻加热热源等材料。

1 放热焊施工工艺分析

1.1 放热焊工艺原理

以铜导体的放热焊为例,放热焊接工艺是利用放热焊剂中单质铝与氧化铜的化学反应,放出热量,产生2500~3500℃的液态单质铜和氧化铝的焊渣,通过放热反应所产生的高温来实现高性能电气熔接的现代焊接工艺。放热焊接适用于铜和铜、钢和铜的电气连接,它无需外加能源或动力[3]。

铜焊剂的放热焊接工艺反应方程式:

1.2 放热焊工艺流程

在铜排放热焊接前,要清理模具及待焊铜排接头,再将清理后的铜排置于石墨模具型腔的中心位置。石墨模具主要由模盖和模体组成,其中模体内结构主要由反应腔、导流槽和型腔组成。闭合模具并锁紧模夹,然后在反应腔底先放置隔离垫圈,其作用是防止放热焊剂粉末漏入型腔中,再将放热焊剂粉末倒入反应腔,并撒引燃剂至反应腔口,盖上模盖,用点火枪点燃引燃剂,使放热焊剂粉末发生化学反应,形成的液态铜融化隔离垫片通过导流槽流入型腔内,将两段铜排熔为一体。最后待反应完毕后静置不少于120s,开启模具,清除放热焊接点焊渣。放热焊工艺流程图和石墨模具的外形结构分别如图1、图2所示。

图1 放热焊工艺流程图

图2 石墨模具结构图

1.3 放热焊施工工艺改进

放热焊在工程实际应用中,其接头依然存在夹渣和未焊合等现象。产生夹渣的主要原因有2个:①由于焊接反应的温度未达到要求,反应不完全,静待时间不足未充分完全反应,模具内化合反应产生焊渣,由于模具过早打开冷却,使得焊渣未能及时浮出;②焊剂的成分、比例及颗粒大小不符合规范要求。产生未焊合现象的主要原因:①由于铜排断面切割不平整,断面处理不到位,使接头处缝隙过大,融合不均匀;②融热温度不够、不均匀,如模具型腔过小,溶剂量不足,或者模具的规格、精度不符合规范要求,有限的溶剂不完全在融腔内,造成焊剂并未与母体完全熔合就已经冷却,影响了焊接质量。

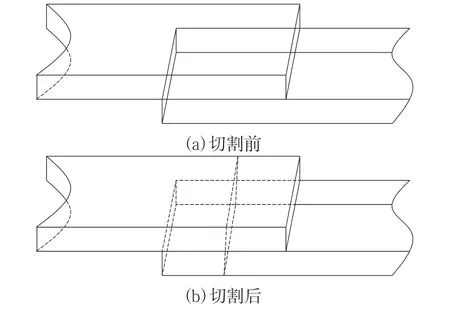

现提出改进方法:现实施工过程中,工人都是通过切割机对铜排进行分段切割,最多划一条线,沿线切割,这样难以保证切割后铜排端面的平整度,也就无法保证两段待连接的母体端面足够吻合,往往造成放置在模具型腔后的缝隙过大。现对切割方法作一个简单改进,如图3所示,将待连接的两段铜排端面叠加放置,通过直角尺沿线切割,将切割掉的铜排端头扔掉,留下的两段铜排切割端面就能做到相互吻合,这样就可以有效避免未焊合现象的发生。另外延长焊接的静待时间,保证120s 之后再打开模盖清理模具,这样可以有效减少夹渣现象的发生。

图3 铜排切割示意图

1.4 模具的改进

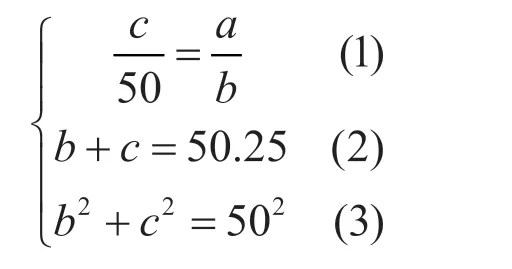

焊接过程中,热熔后的高温液态铜分别与两侧的铜排端面和石墨模具接触,由于不同介质传导热量速度不一样,在低温环境下或材质预热温度不够焊接后没有缓冷措施,亦或是放热模具或预热枪放置位置偏差,导致模具内部某一侧有过热现象,易引起如轨道脚部等截面较小的部分铜液凝固迅速,使得气体无法完全排出或是补缩不足,从而形成缩孔和气泡等铸造缺陷。但是如果预热不均匀,如预热孔处的局部轨道面温度偏高,附近铜液受高温凝固减慢,则接头表面可能出现缩孔,而缩孔及疏松等缺陷会引起金属的疲劳核心作用,在往后长期使用中,可能在疲劳核心处逐渐形成疲劳裂纹,导致焊缝提早疲劳断裂引发质量和安全问题。为了解决这些问题,对现有模具进行改进,根据CECS 427:2016《接地装置放热焊接技术规程》的要求[4],放热焊接点的截面积不应小于母材截面积的2倍,和DL/T 1315-2013《电力工程接地装置用放热焊剂技术条件》中对放热焊剂用量的要求[5],现通过加宽型腔两侧,用来增加接头处的补缩铜水量,同时要求模具的母材孔长度L大于或等于母材宽度才能保证焊接的性能要求,如图4所示。为了增加铜排焊接过程中的稳定性,结合CECS 427:2016《接地装置放热焊技术规程》中对模具母材孔尺寸公差应达到IT12公差等级,以母材铜排(50mm×5mm)为例,确定标准公差为0.25mm,根据图5所示,可以得到如下计算铜排之间缝隙e的计算公式:

由式(1)、式(2)、式(3)求得e=2,a≈2mm。

图4 模具焊接示意图

图5 铜排之间缝隙示意图

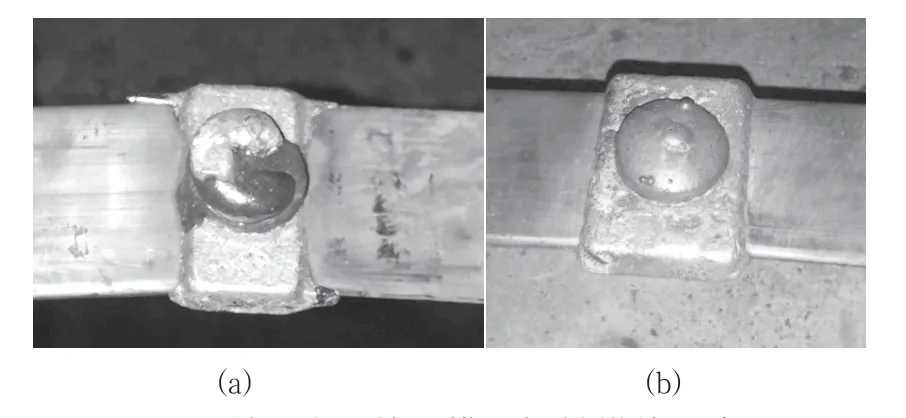

2 试验

为了证明本文提出工艺与模具改进方法的有效性,将改进前的模具与改进后的模具进行试验对比。改进后的模具如图6所示。模具改进前后的试验铜排搭接分别如图7(a)和7(b)所示。从图7(a)中可以看到两段母材铜排有明显倾斜,未能保持对齐,这可能是由于试验过程中铜排随意切割,导致两段铜排插入母材孔时中间产生过大缝隙,配合母材孔的过盈配合缝隙产生倾斜现象。同时发现其放热焊接头冒口处有部分氧化铝夹渣未能排除,导致该现象的原因可能是反应等待时间不足为充分完全反应。从图7(b)中可以看到,利用改进后的工艺和模具其放热焊接头表面较为光滑,焊点饱满,两端铜排连接较为吻合,线条笔直。综上,改进后工艺与模具可以有效地提高放热焊接的可靠性。

图7 利用改进前后模型铜排搭接示意图

3 结论

通过简单的铜排叠加切割工艺改进和延长焊接时间,有效的解决了原来铜排切割面不平整与反应不充分带来的夹渣和未焊合的问题。

根据CECS 427:2016《接地装置放热焊技术规程》和DL/T 1315-2013《电力工程接地装置用放热焊剂技术条件》的规范要求,进一步改进模具,使模具的母材孔长度大于或等于母材宽度的2倍,从而解决缩孔的问题,提高模具焊接的稳定性。

试验证明本文提出的改进方法可以有效地解决焊接过程中出现的夹渣、未焊合和缩孔等问题。