退火温度和Si含量对无取向电工钢磁特性的影响

2020-05-12欧阳页先程朝阳

欧阳页先,刘 静,付 兵,程朝阳

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

近年来,随着国家对节能环保重视程度的增加,作为电能消耗大户的电机行业,机电产品朝小型化、高精度化、高效率化方向发展势在必行,而提升电机铁芯用软磁材料(如应用最广泛的无取向电工钢)的磁性能则是提高电机效率的重要途径之一[1-2]。电机损耗主要包括铁芯损耗(铁损)和由导线电阻引起的铜损。通常而言,电机功率越低,铜损占比越大,且铜损与励磁电流的平方成正比,与磁导率成反比。由此可见,提高无取向电工钢的磁导率和磁感应强度,也是降低电机铜耗的有效途径之一。

目前,提升无取向电工钢磁性能的方式主要包括:①提高无取向电工钢钢液纯净度,即降低C、S、N和O等杂质元素的含量[3-4];②优化热轧工艺,实现热轧工艺的“三低一高”,即低温加热、低温粗轧、低温精轧和高温卷取[5-6]。随着冶炼水平的不断提高,国产无取向电工钢的磁性水平已取得长足进步,产品质量已接近日本新日铁和JFE公司的水平。然而,高钢水纯净度必然会造成无取向电工钢冶炼成本的增加,热轧工艺“三低一高”则会导致钢板轧制困难,板形难以保证,进而影响成品板的竞争力。有研究表明,再结晶退火工艺对无取向电工钢的磁性能也有重要影响[7-8]。另一方面,无取向电工钢成分、组织及生产工艺等参数对成品板的铁损、磁感应强度以及磁导率的影响往往是相互矛盾的,尤其在电机全服役磁通密度范围内。为满足不同类型电机设计的要求,需要对无取向电工钢的铁损、磁感应强度和磁导率进行合理匹配,但目前有关这方面的研究还报道较少。

为此,本文设计了两组不同含Si量的无取向电工钢,并在不同温度下对热轧板进行再结晶退火,借助磁性能测试和微观组织表征手段,分析了退火温度和Si含量对无取向电工钢的铁损、磁感应强度和磁导率的影响,研究结果可为电机铁芯选材设计提供参考。

1 试验

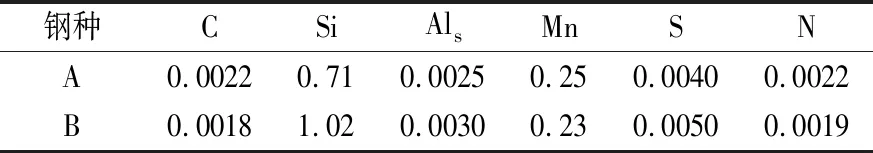

本研究采用铁水脱硫、RH真空冶炼、浇铸成坯、热轧、酸洗和五道次冷轧工艺,得到0.50 mm厚的无取向电工钢冷轧板,其化学成分如表1所示,可以看出,试验钢A和B除了Si含量不同外,其他元素成分接近。

分别沿垂直于和平行于钢板轧向的方向截取

表1 试验钢的化学成分(wB/%)

若干样品,置于电阻炉中进行退火处理,温度范围为680~940 ℃(每隔20 ℃取一个温度作为试验点),气氛为体积比为1∶1的N2和H2混合气体,退火时间为3 min。

参照GB/T 3655—2008,采用Epstain方圈法测试退火试样的磁性能,为减轻磁各向异性影响,取不同截取方向的试样各8片(30 mm×300 mm),测试频率为50 Hz。采用OLYMPUS GX71金相显微镜(OM)观察退火试样的微观组织,并借助Image-Pro Plus 6.0软件(截距法)测定各试样所选视场的平均晶粒尺寸。

2 结果与分析

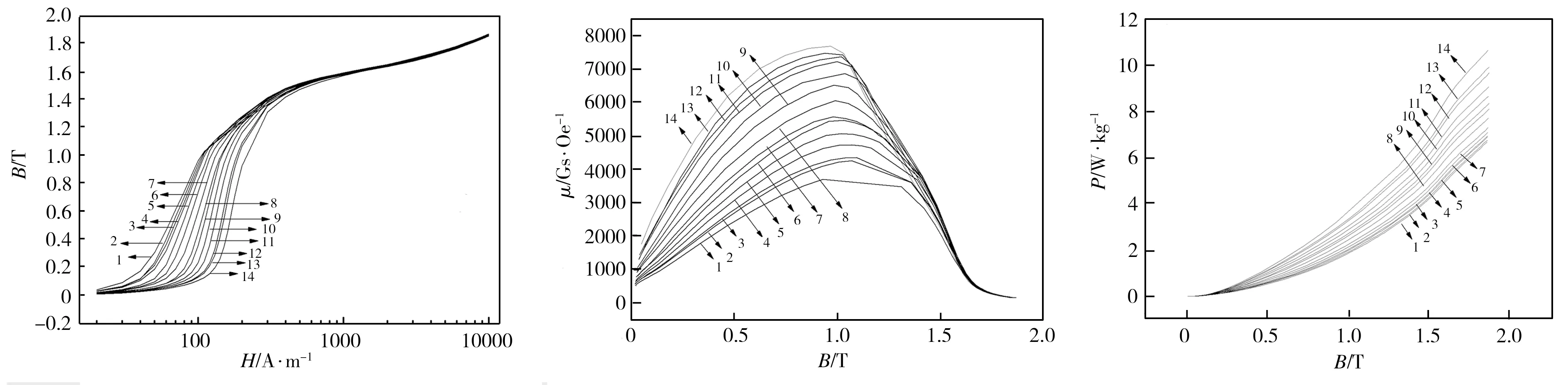

图1为试验钢经不同温度退火后的磁特性曲线。由图1可见,两种Si含量不同的无取向电工钢的磁化曲线(B-H曲线)、磁导率曲线(μ-B曲线)及铁损曲线(P-B曲线)形貌相似,且随着退火温度的变化规律大致相同。B-H曲线表征了磁化过程磁畴结构变化的三个阶段:第一阶段为磁畴可逆移动阶段(瑞利区,Rayleigh region),对应的磁化曲线较为平缓,此时磁化较缓慢,当外加磁场强度H较小时,与H方向相近的磁畴开始长大,而与H方向相差较大的磁畴缩小,H减至0时,磁畴结构恢复原状并失去磁性;第二阶段为磁畴不可逆移动阶段,即快速磁化阶段,磁感应强度B急剧增加,此阶段磁畴不连续移动,当H减至0时,磁畴结构不再恢复原状;第三阶段为磁畴转动阶段,即磁畴移动已结束,只能依赖磁畴转动才能使B增高,直到磁畴方向与磁场方向完全一致时达到磁饱和。由图1(a)和图1(d)可知,当退火温度较低时,试验钢的B-H曲线更缓和,磁化速率相对较低,但不同温度退火样品的饱和磁感应强度趋于相同。μ-B曲线反映了磁化的快慢程度,不同温度退火成品的磁导率随着磁感应强度的增加,均呈现先升高后降低的趋势,最终趋近于0,且退火温度越高,成品的起始磁导率和最大磁导率越大,见图1(b)和图1(e)。P-B曲线反映了磁化过程的能量损耗,由图1(c)和图1(f)可以看出,不同温度退火样品的铁损均随磁感应强度的增加而增加,且退火温度越高,铁损随磁感应强度的增幅越大,其与材料成分、微观组织和外加磁场强度等因素有关。

(a)B-H曲线,试验钢A (b)μ-B曲线,试验钢A (c)P-B曲线,试验钢A

(d)B-H曲线,试验钢B (e)μ-B曲线,试验钢B (f)P-B曲线,试验钢B

图1 试验钢的磁特性曲线

Fig.1 Magnetic characteristic curves of the tested steels

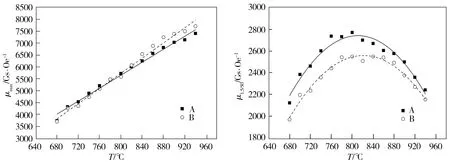

试验钢的各项磁性能随退火温度的变化趋势如图2所示。图2(a)为磁感应强度B为1.5 T时,样品铁损值随退火温度的变化曲线,可以看出,尽管两组钢Si含量不同,但其铁损P1.5/50均随退火温度的升高而降低,且退火温度低于760 ℃时,试验钢A和B的铁损值相近,随着退火温度进一步升高,Si含量更高的试验钢B的铁损值低于试验钢A。由图2(b)所示的磁感应强度B5000与退火温度的关系曲线可知,随着退火温度的升高,两组试验钢的磁感应强度大致呈先增加后降低的趋势,且Si含量更低的试验钢A的磁感应强度明显要高于试验钢B。图2(c)和图2(d)分别为试验钢最大磁导率μmax和磁导率μ1.5/50与退火温度的关系曲线,可以看出,试验钢A和B的最大磁导率均随退火温度的升高而线性增加,低温下退火时,Si含量高的试验钢B的最大磁导率μmax相对较低,随着退火温度的升高(820 ℃以上),Si含量高的试验钢B的最大磁导率反而高于试验钢A;两组钢的磁导率μ1.5/50开始随退火温度的升高而增加,到约800 ℃时达到最大值,随后随之逐渐降低,且Si含量高的试验钢B的磁导率μ1.5/50整体低于试验钢A。

(a)P1.5/50-T(b)B5000-T

(c)μmax-T(d)μ1.5/50-T

图2 试验钢磁性能与退火温度的关系

Fig.2 Relationship between magnetic properties and annealing temperature of the tested steels

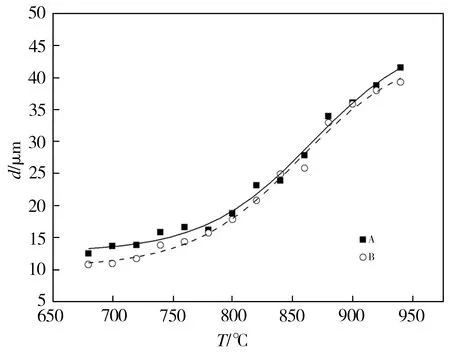

图3所示为试验钢经不同温度退火后的金相组织,试验钢晶粒尺寸与退火温度的关系曲线见图4。结合图3和图4可知,退火温度越高,两种钢的晶粒尺寸越大,且Si含量较低的试验钢A的晶粒尺寸略大于试验钢B。无取向电工钢磁化过程包括磁畴的移动和转动,此过程受到点阵畸变、晶界和夹杂物等因素的影响。在成分相同、冶炼与轧制工艺一致的情况下,退火工艺是影响无取向电工钢微观组织结构的重要原因之一。另一方面,铁芯损耗包括磁滞损耗、涡流损耗和异常损耗,而对于中、低Si含量无取向电工钢而言,磁滞损耗占比较大,晶粒尺寸作为影响磁滞损耗的主要原因之一,亦为影响中、低Si无取向电工钢铁损的重要因素。

(a)试验钢A,680 ℃ (b)试验钢A,760 ℃ (c)试验钢A,940 ℃

(d)试验钢B,680 ℃ (e)试验钢B,760 ℃ (f)试验钢B,940 ℃

图3 不同温度退火后试验钢的金相组织

Fig.3 Microstructure of the tested steels annealed at different temperatures

图4 试验钢晶粒直径与退火温度的关系

Fig.4 Relationship between grain size and annealing temperature of the tested steels

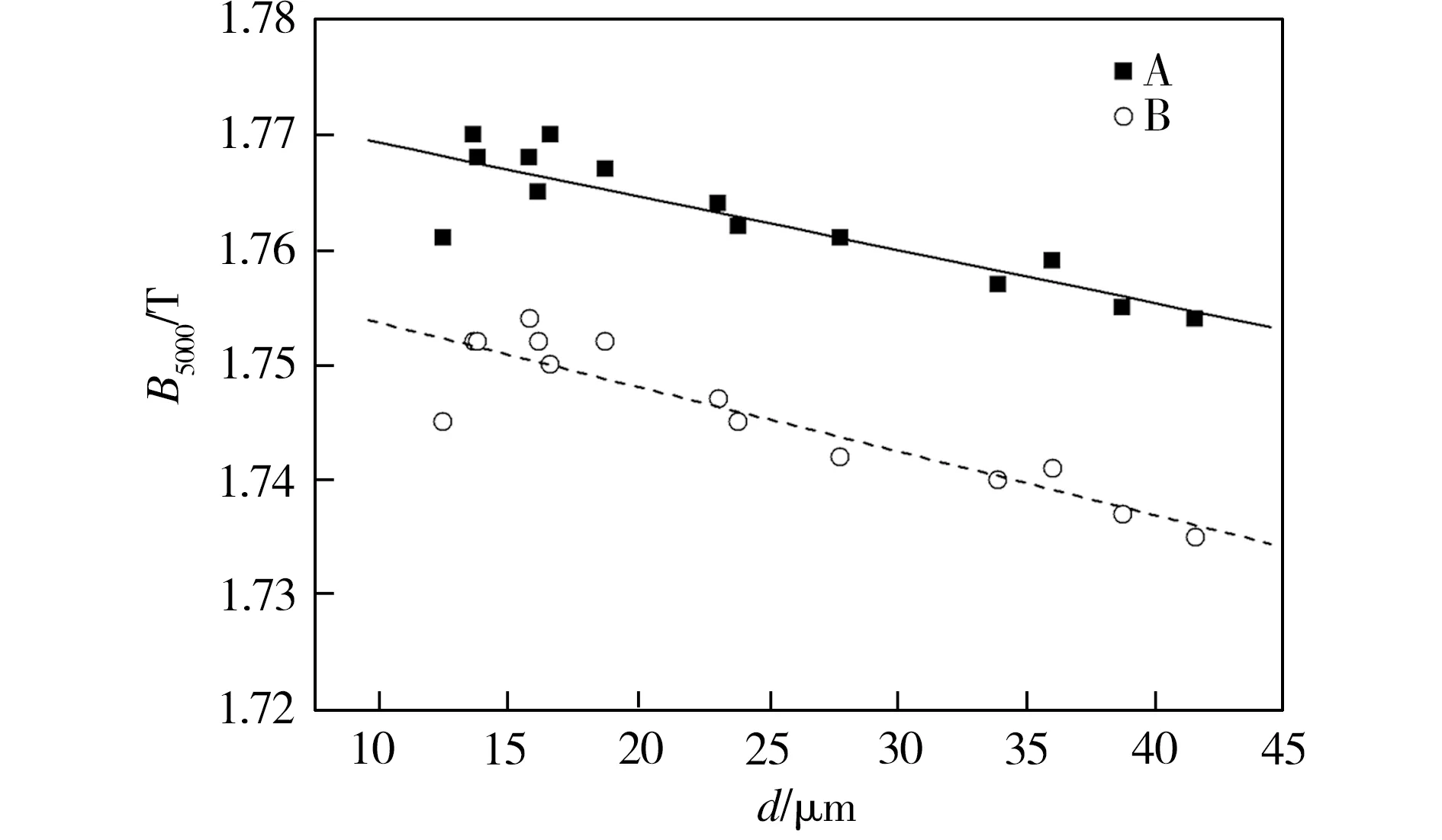

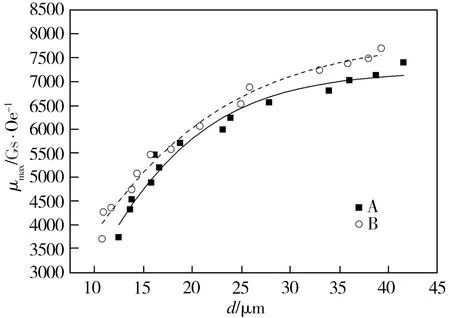

图5为试验钢的各项磁性能与晶粒尺寸的关系。由图5(a)中铁损P1.5/50与晶粒尺寸d的关系曲线可知,随着晶粒尺寸的增加,试验钢铁损P1.5/50逐渐降低,且铁损降幅随之减小,这主要是由于晶粒尺寸的增大会导致磁滞损耗降低和涡流损耗增加所致;另外,Si含量更低的试验钢A的铁损值高于同条件下的试验钢B,这是因为Si含量越高,试验钢电阻率越大,矫顽力Hc越低,进而涡流损耗和磁滞损耗也就更低[9]。

(a) P1.5/50-d

(b) B5000-d

(c) μmax-d

(d) μ1.5/50-d

Fig.5 Relationship between magnetic properties and grain size of the tested steels

图5(b)为试验钢的磁感应强度B5000随晶粒尺寸的变化曲线,可以看出,在外磁场强度5000A/m作用下,试验钢的磁感应强度B趋于饱和,即处于磁化第三阶段(磁畴转动阶段),这主要受磁晶各向异性和钢成分的影响,随着退火温度的升高,晶粒尺寸越大,有利织构(100)和(110)越少,B5000越低[7];同时,试验钢A(0.71%Si)的磁感应强度B5000明显高于同条件下的试验钢B(1.02%Si),因为Si含量越高,电子磁矩越低,饱和磁感应强度相应地也越低[10]。

图5(c)和图5(d)分别为最大磁导率μmax和磁导率μ1.5/50与晶粒尺寸的关系曲线,其中μmax对应的B-H曲线上磁化速率最大值,如图1(b)和图1(e)所示,不同温度退火后,无取向电工钢最大磁导率μmax对应的磁感应强度在1.0 T左右,处于磁化第二阶段(磁畴不可逆移动阶段),该阶段与晶粒大小有关,对应的μmax随晶粒尺寸的增加而增大,这是因为晶粒越大,晶界相应越少,故而磁畴移动阻力越小,无取向电工钢越容易被磁化;另一方面,当晶粒尺寸相同时,Si含量越高,钢的矫顽力Hc越低,磁化速率越大,这使得试验钢A的最大磁导率μmax要低于试验钢B。而磁感应强度为1.5 T时,磁化处于第三阶段(磁畴转动阶段),磁化过程的主要阻力为磁晶各向异性,试验钢的磁导率μ1.5/50随着晶粒尺寸增加,大致呈现先增加后降低的趋势。这是因为当晶粒尺寸较小时,晶粒越大,晶界越少,磁畴转动阻力相对较小,对应的磁导率μ1.5/50越高,而随着晶粒尺寸进一步增大,磁畴面积增加,转动所需要的转矩增大,试验钢的磁化难度增加,对应的磁导率μ1.5/50也就越小。因此,欲获得较高的μ1.5/50,应选取合适的退火温度,以得到适宜的晶粒尺寸范围。另一方面,当晶粒尺寸大于15 μm时,试验钢A的μ1.5/50高于试验钢B,这与饱和磁感应强度相关;而晶粒尺寸小于15 μm时,试验钢A的μ1.5/50要低于试验钢B,这与退火温度低导致试验钢再结晶不充分有关,主要是由于微观组织和内应力状态不均匀所造成的。

电机马达设计过程中,铁芯用无取向电工钢的选择至关重要。电机额定工作磁通密度,一般选择磁感应强度为1.0 T的最大磁导率附近,这可以降低励磁电流和线圈电阻铜损,从而提高电机效率;无取向电工钢再结晶退火过程中,可以适当提高退火温度以增大晶粒尺寸,以获得较高的最大磁导率。然而,在电机启动阶段,启动电流相比额定电流大4~7倍,从而获得较高的启动转矩。在较高电流下,可获得1.5 T甚至更高的磁通密度。由此可见,高磁通密度的磁导率μ1.5/50对电机的启动性影响较大,故可以选择合适的退火温度来获得最佳的晶粒尺寸范围,从而得到较高的磁导率μ1.5/50。

3 结论

(1)本研究用无取向电工钢的磁导率开始随磁感应强度的增大而增加,到磁感应强度为1.0 T附近后开始降低,最终趋近于0,铁损则随磁感应强度的增大而增大。

(2)随着再结晶退火温度的升高,无取向电工钢的晶粒尺寸增大,最大磁导率μmax增加,铁损P1.5/50降低,磁导率μ1.5/50则呈现先增加后降低的趋势。由此可见,若想提高无取向电工钢的磁导率μ1.5/50,应选择合适的退火温度,来获得最佳晶粒尺寸。

(3)当无取向电工钢中Si含量更高时,相同退火温度下,其铁损P1.5/50、磁感应强度B5000和磁导率μ1.5/50相对较低,只有当退火温度高于800 ℃时,其最大磁导率μmax也相应的更大。

(4)根据电机类型与实际工作状况,应选择不同磁特性的无取向电工钢。对于频繁启动的电机,应选择Si含量低、晶粒尺寸合适且磁导率μ1.5/50较高的无取向电工钢制作铁芯;对于不频繁启动且功率较大的电机,应选择Si含量高、大晶粒、铁损低且最大磁导率μmax高的无取向电工钢制作铁芯。