热处理对汽车用铝合金性能的影响

2020-05-12富公诚王丽萍

吴 楠,富公诚,杨 旭,王丽萍,张 宇

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

铝合金具有较小密度、较高的塑性和比强度以及优异的耐蚀性,被广泛应用于汽车行业,成为汽车上重要的轻质材料。塑性是铝合金挤压型材加工的重要性能,一般将断后伸长率作为塑性考核指标。代孝红等人[1]在研究挤压工艺对汽车用铝合金影响过程中发现,挤压筒温度440℃时拉伸断口韧窝比370℃时的韧窝细小,深度较深;挤压筒温度从370℃升高至450℃时,合金的抗拉强度和屈服强度先增大后减小,断后伸长率在15.8%~18.2%范围内变化,在440℃时性能达到最佳。李喆等[2]通过调整7005合金时效制度达到降低断后伸长率目的,使其更具有实际意义。可见,人们对铝合金挤压材断后伸长率的研究越来越多。

本文采用拉伸试验机、金相显微镜等方法分析了具有不同壁厚的Al-Mg-Si 合金挤压型材的晶粒尺寸对其塑性的影响以及时效制度对合金强度和塑性的影响。利用扫描电镜、EDS分析方法观察分析了不同时效制度的拉伸断口形貌,并探讨了合金的断裂机制及影响因素。

1 试验方法

1.1 试验材料

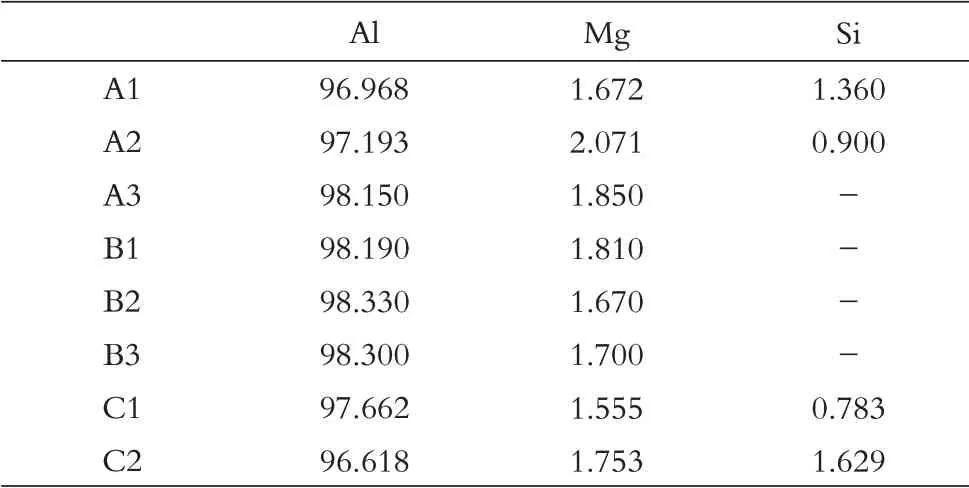

试验所用Al-Mg-Si合金的具体成分见表1。

表1 Al-Mg-Si合金化学成分(质量分数/%)

1.2 试验方法

此次试验型材断面呈“品”字形,壁厚为1mm、2mm、3mm,分别记为试样A、B、C。经挤压加工、在线水雾淬火、人工时效处理后,进行力学性能拉伸测试;使用金相显微镜对A、B、C 3个试样进行显微晶粒观察,采用扫描电镜和能谱分析方法分析试样C在欠时效、峰时效和过时效下的拉伸断口形貌。

2 试验结果与分析

2.1 力学性能试验结果

图1示出了不同时效制度下的Al-Mg-Si合金力学性能。从图1(a)、(b)可看出,时效制度为175℃×16h时,试样A、B、C 的屈服强度和抗拉强度达到峰值,三者的屈服强度和抗拉强度分别为290MPa、291MPa、294MPa和316MPa、318MPa、324MPa。之后随着时效温度的升高和时间的延长,强度逐渐降低。图1(c)示出了不同时效制度下的断后伸长率,其中试样A断后伸长率均小于试样B、C。相同的时效制度下,壁厚越薄,断后伸长率越低;同一壁厚时,欠时效的断后伸长率最大,为20%左右;随着时效温度的升高和时间的延长,断后伸长率逐渐降低,峰时效时达到了最低点;过时效的断后伸长率在12%~13%范围内,与峰时效时断后伸长率相近。

6×××系铝合金的时效析出序列为:过饱和固溶体→溶质原子团簇→GP区→亚稳β″相→亚稳β′相→稳态β相(Mg2Si)。汪波等[3]在研究Al-Mg-Si合金时效早期显微组织演变过程中发现,在时效初期,在基体上产生了大量细小弥散的溶质原子团簇和GP 区,保持着基体结构,对位错运动产生阻碍,使合金的强度和硬度显著提高,断后伸长率显著下降;随着时效时间的延长,溶质原子团簇的数量密度显著降低,GP 区不断长大,并转变为β″相。由于β″相与基体共格畸变程度更大,对位错的阻碍作用远远大于溶质原子团簇和GP 区,合金强度达到了峰值,断后伸长率最低;在时效后期即过时效时,析出相长大,周围基体溶质原子被吸收,无沉淀析出带加宽。有种看法认为无沉淀析出带会降低合金的塑性,塑性随带宽增加而降低;在带宽增加的同时,晶界上优先脱溶析出相的数量和尺寸增加,也降低了合金塑性,导致合金的断后伸长率降低[4]。因而,在欠时效时合金的断后伸长率较高,随着时效时间的延长或时效温度的提高,断后伸长率逐渐降低;峰时效时,断后伸长率基本上达到最低值,而过时效的断后伸长率与峰时效相近。

2.2 晶粒度分析

图2为试样A、B、C的显微晶粒图片。从图中可以看出,3个试样边部均发生再结晶,心部为纤维状组织,整个截面发生部分再结晶。其中试样A边部晶粒尺寸明显大于试样B、C。合金的再结晶温度与其变形程度有关,合金的变形程度越大,储能越多,再结晶的驱动力越大,再结晶开始温度就越低。同时,随着变形程度的增加,完成再结晶过程所需的时间也相应缩短[4]。试样A 变形程度最大,再结晶温度相对较低,所需的再结晶时间相对较少,因而试样A的再结晶程度要高于试样B和C。

另外,试样A距水雾出口近,淬火冷却强度相对较大,过饱和程度大,原子储存能也较大。其随后的时效加热保温使处于亚稳定状态的过饱和固溶体发生分解,原子的扩散能力相对较强,晶界发生迁移,晶粒之间相互吞并,晶粒长大,因而试样A的晶粒尺寸大于试样B和C,粗晶层厚度也大于试样B、C。

2.3 断口分析

图3为试样C 经过欠时效、峰时效和过时效处理后的拉伸断口的宏观形貌。从图中可看出,试样断裂失效之前发生塑性变形,当加载应力超过其抗拉强度时,试样局部发生缩颈,颈缩区域厚度不断减薄,最终发生断裂失效。试样断裂方向与拉伸轴方向约成45°,拉伸变形后试样表面较粗糙,呈橘皮形貌,说明合金具有一定的延展性和塑性,断裂方式为剪切断裂。

图4为试样C经过欠时效、峰时效和过时效处理后的拉伸断口的微观形貌。图4(a)、(d)为欠时效后拉伸断口微观形貌。从图中可看出试验断口韧窝细小、分布均匀,并且在大的等轴韧窝周围包围着小韧窝。该韧窝深度较深,说明该试样的塑性较好,断后伸长率较高。图4(b)、(e)为峰时效后的拉伸断口微观形貌,断口由椭圆形韧窝和相对平整的剪切面(图4(b)中圆圈)组成。图4(c)、(f)为过时效后的拉伸断口微观形貌,韧窝大小不一,尺寸差距较大,断口上存在平整的剪切面(图4(c)中圆圈)。

三种时效制度的拉伸断口韧窝底部均有第二相粒子或夹杂物,结合表2能谱分析结果,判定为AlMgSi 或AlMg 第二相粒子。韧窝底部的第二相粒子是韧窝核形成的显微空穴,当显微空穴长大到一定尺寸后,第二相粒子将形成显微空穴并随后长大,与其他显微空穴发生联结,产生大小不一的韧窝[5-6]。随着时效温度的提高或时间的延长,时效达到峰值强度后,位错运动受阻,析出相在晶界上形成了连续的网膜,阻碍位错越过晶界进行滑移运动,此时无沉淀析出带较窄,容易在晶界处发生断裂。过时效时,合金变软,晶界和晶内析出相粗大,易成为韧窝的形核源。另外,过时效晶界软化,强度低,容易在晶界处发生脆性断裂。

表2 能谱分析结果(质量分数/%)

3 结论

(1)当时效制度为175℃×16h时,Al-Mg-Si合金强度达到了最大值,断后伸长率达到了最低值;随着时效温度的升高和时间的延长,合金断后伸长率基本上保持不变。

(2)受变形程度和淬火强度影响,壁厚1mm的粗晶层厚度大于壁厚2mm和3mm的粗晶层,壁厚1mm的试样再结晶程度大,其断后伸长率低。

(3)欠时效试样断口韧窝均匀,其韧窝深度大于峰时效和过时效;峰时效和过时效的韧窝大小不一,在韧窝底部存在着AlMgSi 或AlMg 第二相粒子,为韧窝的形成源;欠时效的试样断裂方式为韧性断裂,峰时效和过时效为韧性-脆性混合断裂。