火力发电厂脱硫废水“零排放”技术路线探讨

2020-05-11袁龙飞

袁龙飞

摘要:湿法烟气脱硫技术是我国燃煤电厂烟气脱硫的主流工艺,脱硫废水作为燃煤电厂的终端废水,其“零排放”理念不断升温。脱硫废水是火电厂最难处理的末端废水之一,单一技术路线的废水处理方案往往难以兼顾目标与成本。对国内外脱硫废水处理工艺进行分析,寻求各方案间择优组合、分步建设的技术线路,为火电厂实现脱硫废水“零排放”目标提供参考。

关键词:电厂 脱硫废水 零排放 技术路线

0引言

随着2017 年 《火电厂污染防治技术政策》《火电厂污染防治可行技术指南》等一系列法规政策的出台和实施,提高火电厂用水效率,实现水资源梯级利用和废水“零排放”,已经成为火电企业实现可持续发展的必经之路。目前,在燃煤烟气处理上我国有 80%以上的火力发电厂采用了石灰石-石膏湿法烟气脱硫技术。在超低排放改造后,为了保持较高的脱硫效率和保证石膏品质,需要控制脱硫浆液中的 Cl-浓度(一般在15000~20000 mg/L 以下),因此需排出一部分浆液,从而产生了脱硫废水。随着国家对燃煤电厂污水排放和发电水耗量的限制,越来越多的火电厂通过水务管理与水的梯级利用,将其他生产过程中产生的废水作为脱硫工艺用水,故脱硫废水相当于是燃煤电厂的全厂终端废水,它的处理方式将决定着全厂废水是否最终能够实现零排放。

1现行火电厂脱硫废水排放政策及排放标准

我国对新建的大部分燃煤电厂,其水资源论证和环境影响评价批复中均有具体要求:电厂应做到废水集中处理,处理后的废水应回收利用,按照废水零排放进行设计,厂区不得设置废水排放口。针对国家环保新政策,为满足燃煤电厂环评要求,火电厂必须加快落实深度节水和废水零排放技术的实施。电厂除脱硫废水外的其他废水经处理后基本能实现“一水多用,梯级利用”,可集中处理后进入脱硫系统回用,但高盐、高腐蚀、高结垢的脱硫废水难以回收利用,因此,最终产生的脱硫废水是全厂废水零排放的关键。

2脱硫废水的水质情况与水量

脱硫废水的水质及水量主要受煤质、石灰石成分、脱硫系统的设计及运行方式、吸收塔上游污染物控制设备以及脱水设备等影响。具体包括:(1)煤中约有 90%以上的Cl是以HCl气体的形式进入吸收塔被脱硫浆液洗涤下来,氯含量越高则浆液中的氯离子浓度越高,同时若机组其他水处理工艺的含氯外排废水也进入到吸收塔,也会增加脱硫浆液中的 Cl?浓度,为了保证脱硫系统的正常运行,需要将脱硫浆液中的氯离子浓度控制在一定的水平,这就需要增加脱硫废水的排放量;(2)煤燃烧所产生的污染物是脱硫废水污染物的主要来源,煤中含硫量的不同将会影响脱硫废水的排放量:例如燃烧高硫煤会增加脱硫剂的用量,最终增加石膏和脱硫废水的排放量;(3)脱硫系统整体水平衡:当吸收塔输入水量大于蒸发量与石膏携带水量,为保持塔内液位水平需要排出部分废水以保持脱硫水平衡。

3火力发电厂脱硫废水“零排放”技术路线

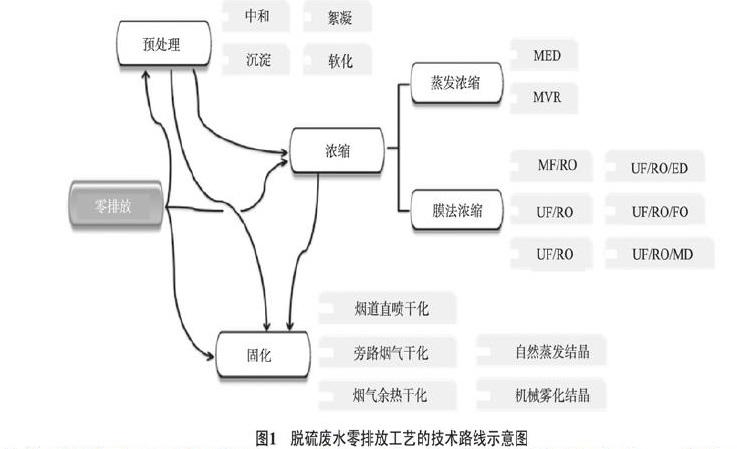

目前国内脱硫废水零排放处理技术路线有很多,各技术从工艺路线上可划分为 3个阶段术一般由预处理、浓缩和固化等三个过程组成,技术路线见图1。

火电厂污染防治可行技术指南》指出零排放技术主要包括烟气余热蒸发干燥和高盐废水蒸发结晶。

蒸发结晶法是利用烟气、蒸汽或热水等热源蒸发废水,蒸发产生的水汽可凝结成水用于冷却塔补水、锅炉补给水等,废水中的溶解盐被蒸发结晶后进行综合利用或处置。工程应用实例表明:以机械蒸汽再压缩蒸发技术(MVR)和多效蒸馏(MED)技术为代表的零排放技术投资和运行成本极高,某电厂处理废水综合费用约为180元/m3(含药耗、能耗、设备折旧、人工费用等),而且存在结晶盐处置的问题。按照预处理过程,蒸发器和结晶器的组成可以细分为:物化法预处理+蒸发器、物化法预处理+ 软化+蒸发器+结晶器、物化法预处理+部分软化+蒸发器+结晶器、物化法预处理+蒸发器+结晶器、物化法预处理+软化+多效结晶器。

烟道直喷干化技术是将脱硫废水雾化后喷入空气预热器与电除尘器之间的烟道,废水干化后,固态杂质被电除尘器捕捉、脱除。该技术充分利用锅炉尾部低温烟气余热,不影响锅炉热效率,具有系统简单、新增设备少,投资和运行费用低,对场地要求低等优点。由于空气预热器与电除尘器之间的烟气烟温较低,废水干化速度较慢,烟道直喷干化技术要求烟道需要 10m 以上的长度才能保证脱硫废水充分干化。目前,超低排放的燃煤机组的空气预热器至烟气换热器 ( GGH) 之间的烟道仅有3-5米。的有效长度,无法保证脱硫废水充分干化。另外,国内燃煤机组发电小时数逐年下降,机组负荷率普遍较低,空气预热器排烟温度降至110℃以下,影响废水液滴的蒸发效果,导致未干燥的废水进入烟气换热器和电除尘器,发生换热管积灰、结垢以及电除尘极板腐蚀等现象。大唐电某厂 600MW机组采用烟道直喷干化技术,于2011年12月投入运行,系统运行过程中存在烟道盐垢问题,以及粉煤灰中氯离子含量超标,影响粉煤灰综合利用。因此,超低排放燃煤机组不推荐采用烟道直喷干化技术。

烟气余热浓缩蒸发技术,烟气余热浓缩蒸发技术是利用电除尘器与脱硫塔之间的烟气余热,通过外置浓缩塔将脱硫废水循环蒸发,脱硫废水在浓缩塔内不断浓缩,废水溶解物饱和并析出,析出的杂质采用压滤机压制成泥饼后外运处理。该技术充分利用燃煤电厂难以利用的废热,工艺简单,运行维护费用低,廢水无需进行预处理。烟气余热浓缩蒸发技术会造成脱硫塔入口烟温降低,影响后续脱硫系统的蒸发量,破坏脱硫系统的水平衡。目前该技术处于中试阶段,尚待后续依托项目实施验证。

旁路烟气喷雾干化技术,旁路烟气喷雾干化技术采用锅炉SCR出口热烟气,经旁路烟道至喷雾干燥塔,脱硫废水在喷雾干燥塔与烟气进行热交换,利用烟气余热干化脱硫废水,换热后的冷烟气至电除尘器入口,干化产生的固体杂质进入灰渣系统综合利用。该技术烟气热量利用率高,热损失小,不产生新的固废;系统工艺、设备简单,自动化程度高,运行可靠性高,占地面积小,具有明显优势。河南万方铝业、浙能长兴电厂都采用了此类技术路线。

国际上美国、日本、捷克等国家电厂均有运用预处理加锅炉尾部烟道蒸发固化处理废水的实例。从国内实施结果来看,采用尾部烟道喷雾蒸发工艺的投资与运行费用虽然比较低,但运行过程中的喷嘴堵塞、积灰等问题亟待深入研究。

4脱硫废水“零排放”改造技术路线

脱硫废水“零排放”是跨越多专业的综合性课题,单从一点切入很难全面解决问题,必须沿着脱硫废水 “零排放”的工艺路线,由浅入深,由低投入向高投来尝试寻求最优解。通过运行调整控制废水量优化加药工艺、降低加药成本、改良污泥、攻关低温闪蒸技术、优化系统、控制能耗、开展分盐技术研究变废为宝。

结语

纵观国家环保政策趋势,无论是液废,还是固废, 排放标准都日趋严格,从市场现有成熟脱硫废水的工艺路线、处理方案、运营成本等因素的综合分析入手,为脱硫废水处理工艺的寻优设计提供一些导向性建议,实现火力发电企业可持续发展。

参考文献

[1]王森,张广文,蔡井刚.燃烧电厂湿法烟气脱硫废水“零排放”蒸发浓缩工艺应用综述 [J]. 陕西电力,2014,42(6)94-98.