小型预制构件施工工艺与质量控制研究

2020-05-11盛吉崇方剑

盛吉崇 方剑

摘 要:随着浙江省高速公路建设的持续发展,小型混凝土预制构件得到广泛应用。但由于缺乏标准化施工规范或技术标准,预制构件质量参差不齐。为提高小型混凝土预制构件的施工质量,减小早期破损现象,以达到“内实外美”的应用效果,文章介绍了公路工程小型混凝土预制构件的施工工艺及质量控制要点,从模具制作、混凝土加工、浇筑、养生等方面提出了标准化施工工艺,为控制小型预制构件的外观质量提供参考。

关键词:小型预制构件;施工工艺;质量控制

Abstract: With the continuous development of expressway construction in Zhejiang Province, small-scale prefabricated concrete components are widely used. However, due to the lack of standardized construction specifications or technical standards, the quality of prefabricated components is uneven. In order to improve the construction quality of small-scale concrete prefabricated components, reduce the early damage phenomenon, and achieve the application effect of inside solid and outside beautiful, this paper introduces the construction technology and quality control points of small-scale concrete prefabricated components in highway engineering. From the aspects of mold making, concrete processing, pouring and curing, the standardized construction technology is put forward, which provides reference for controlling the appearance quality of small prefabricated components.

1 概述

我國预制构件的生产应用已有近50年的历史。上世纪70年代中期,政府大力提倡建筑业“工厂化、装配化、标准化”,掀起了预制构件行业发展的热潮。到上世纪80年代中期,我国预制构件行业发展达到顶峰,全国共建立起数万个规模不同的预制构件厂(其中90%以上是规模很小的乡镇企业)。近年来,随着混凝土预制构件技术的发展,越来越多的公路建设开始采用混凝土预制构件修筑公路附属工程,这不仅克服了浆砌片石或块石砌筑的缺点,而且具有施工便捷、外观尺寸较统一、美观且安全的优点[1]。但由于管理观念落后、技术规范不完善等原因,施工单位采用定型钢模或木模就地预制小型构件,分散生产,标准不统一,使得公路沿线的不同标段的附属工程外观及质量参差不齐。同时,小型构件生产工艺和质量验收的不规范,导致所生产的小型构件虽然强度合格,但大多外观毛糙,蜂窝、麻面、气泡、色差、变形、翘曲和缺棱掉角等现象普遍[2]。因此,如何提高小型混凝土预制构件的施工质量,减小早期破损现象,以达到“内实外美”的应用效果,成为实现项目整体外观精美、质量精致的关键性问题。为克服目前公路工程附属工程广泛存在的质量通病,本文开展公路工程小型混凝土预制构件工业化关键技术及工程应用的研究,通过对浙江省已建公路附属工程典型结构进行的调查,对公路工程小型混凝土预制构件的标准化、工厂化生产技术以及机械化装配技术的研究,形成机械化、工厂化、专业化与一体化的建造模式,全面提高公路工程附属工程的质量和性价比,社会效益和经济效益显著,推广应用前景广阔。

2 施工准备

2.1 技术准备

(1)审核加工图,加工图需要修改或完善时应在生产前办理变更文件。

(2)进行技术要求和质量要求交底,并应保留技术交底记录。

2.2 预制场准备

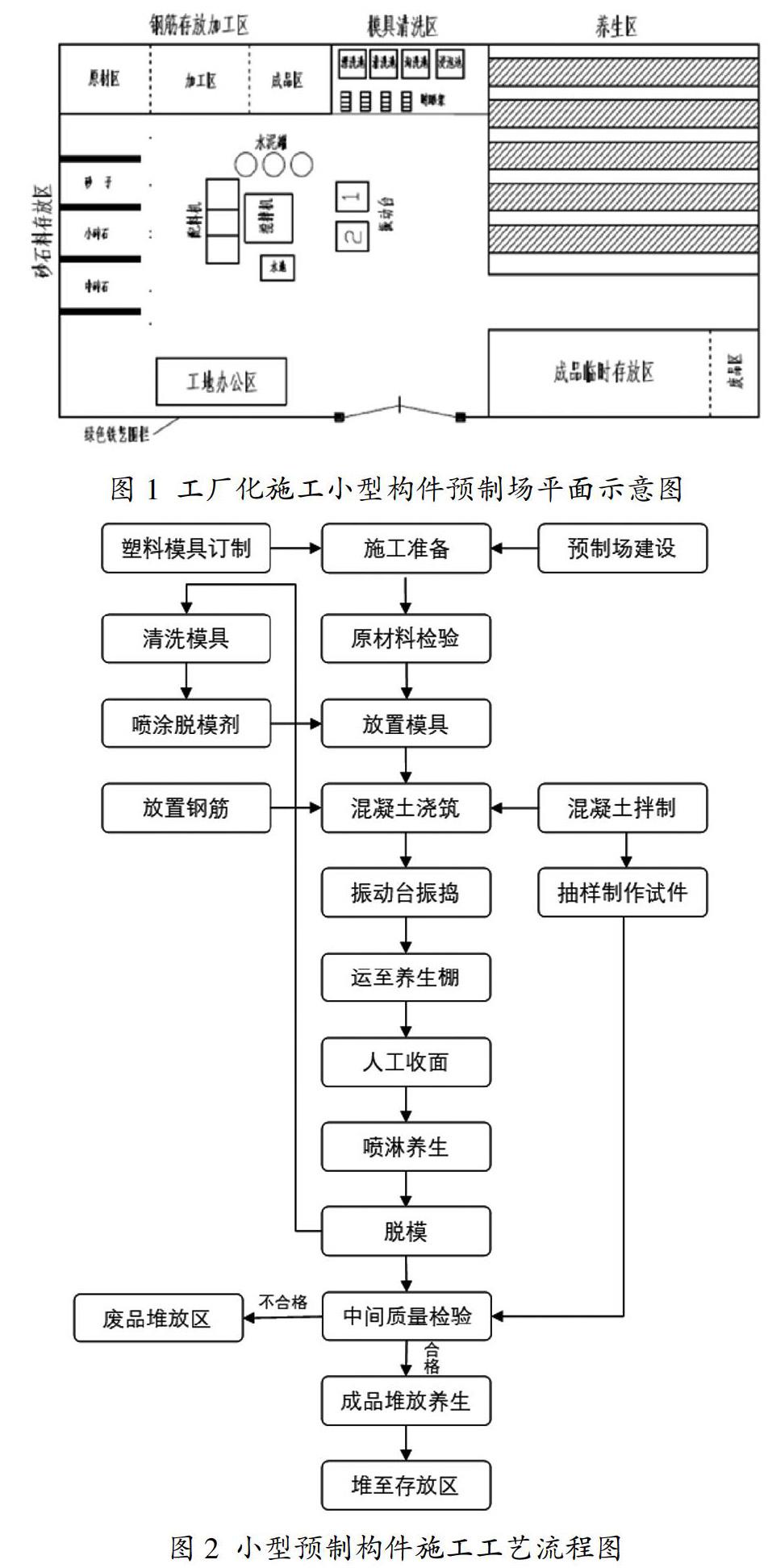

预制场地是实现工厂化施工生产的前提条件,必须按照工艺要求进行功能分区规划布置,来实现生产的规模化和管理的标准化。如图1所示,按照工厂化建设布局模式,场内要设置砂石料存放区、混凝土拌和区、预制区、钢筋加工区、养生区、模具清洗区、预制构件成品临时存放区和工地办公区等功能模块,各个区域分别设置标识牌,相应区域醒目位置悬挂质保措施和安全操作规程公示牌。为保证雨天生产不受干扰,场内工棚面积不少于1000m2,工棚高度必须要求6m以上。预制场地宜设在地形平坦、开阔的地段,具体选址要综合考虑用水、用电、交通运输便捷及安全、环保、运距经济等因素。

3 施工工艺与控制

3.1 预制构件施工工艺流程(见图2)

3.2 施工控制要点

3.2.1 模具

模具是决定预制构件外形的基础,模具的刚度不够、材料不当都会降低构件的质量。对于小型混凝土构件,模具主要有钢模具和塑料模具两种类型。根据预制构件的结构尺寸选择模具的类型,一般优先采用塑料模具,其次再考虑钢模具。塑料模具由一种采用聚丙乙烯、APS工业塑料及部分添加剂经过一定的加工工艺而形成的一种复合材料制成。塑料模具根据预制构件的设计尺寸,先开发出母模,由母模一次性冲压而成,可以批量生产,生产出来的模具规格统一、差异性极小,无接缝、整体性好,便于脱模,方便周转。与钢模具相比,具有质量轻、便于施工等特性。然而,塑料模具具有一定的弹性和柔性,容易变形,因此需在容易变形的部位增加扶壁条,提高塑料模具的刚度。

3.2.2 混凝土生产

各类原材料的选择须严格按照设计、规范标准进行,进场原材料必须进行检测,合格后才允许采用。按设计和规范要求进行混凝土配合比设计,配合比必须经过多次试配以求最佳,水灰比控制在0.46左右,砂率根据砂的细度模数进行取值,宜控制在34~38%。如果原材料的级配、大小不合适, 必将影响强度和外观质量。混凝土采用强制式拌和机拌制,各种原材料的用量严格按照配合比要求进行电子称重计量。各类原材料的允许偏差应控制在以下范围:水泥±1%,粗细集料±2%,水±1%。混凝土的拌和时间应控制在3~5分钟,塌落度控制在35~50mm。场区设计预制区时,应紧靠拌和站的出料口,将拌合好的混凝土经储料盘直接进行入模浇筑。

3.2.3 混凝土的浇筑与振捣

预制构件断面高度大于300mm时,应分层浇筑,每层混凝土浇筑高度不得超过300mm;起重机配合吊斗下料时,吊斗距离模具高度不宜超过600mm;下料时应均匀,并应辅以人工摊铺;摊铺时应站在铺设好的跳板上或站在钢制模具边缘操作,不得踩踏钢筋骨架,严禁一次性集中下料;露天生产遇下雨时应停止浇筑;混凝土浇筑完成后应及时清理模具上及周边残留的混凝土。

振捣是混凝土构件生产工艺的关键工序之一,它对成品的质量起着决定性的作用。振捣设备应根据混凝土的品种、工作性和预制构件的规格形状等因素确定,振捣前应制定合理的振捣成型操作规程;振动台上摆放的模具数量根据振动台尺寸和模具尺寸决定,主要考虑振动效果。混凝土振捣过程中应随时检查模具有无漏浆、变形或预埋件有无移位等,若有漏浆、变形或移位超出偏差时,应及时采取补救措施;混凝土的振动时间要充分,保证模具内的气泡完全散尽、混凝土表面平坦。

3.2.4 脱模及模具清洗

脱模时,预制构件的混凝土强度不能低于设计值的50%,以免自身强度不足,造成损伤。脱模顺序应与支模顺序相反进行,应先非承重模具后承重模具,先帮模再侧模和端模,最后底模;高宽比大于2.5的大型预制构件,应边脱模边加支撑避免预制构件倾倒。

模具清洗分为4个池子进行,第一次采用15~20%的稀盐酸浸泡,第二次采用15~20%的稀盐酸清洗,第三次采用洗衣粉水清洗,最后采用清水漂洗。

3.2.5 养生

由于预制构件的脱模强度只有设计强度的50%左右,因此,后期养护对混凝土预制构件质量显得尤为重要。预制构件脱模后的养护应按照相关规范进行,避免因养护不到位造成浇筑后的混凝土表面出现干缩、裂纹等现象,影响预制构件的外观。

(1)预制构件脱模后可以继续养护,养护可采用水养、洒水、覆盖和涂刷养护剂等一种或几种相结合的方式。

(2)水养和洒水养护的养护用水可使用回收水。水中养护应避免预制构件与养护池水有过大的温差;预制构件表面洒水养护应覆盖,洒水养护次数以能保持预制构件表面处于润湿状态为度。

(3)当不具备水养、洒水养护条件或当日平均气温低于5℃时,可采用涂刷养护剂的方式进行养护;养护剂不得影响预制构件与现浇混凝土面的结合强度。

3.2.6 成品存放与运输

预制构件经强度、外观和尺寸检验合格后,人工搬运至成品堆放场地分类堆码存放,各堆碼层之间应设置软木垫块垫隔,高度不超过6层。

构件运输时,先在托盘上铺垫1cm厚的泡沫板,再放置构件,并在每层构件之间铺垫1cm厚的泡沫板,利用包装带捆绑后放置于木质底座上,进行打包装运,以避免构件装卸和运输过程中挤压磕碰受损伤。

4 质量检验

小型预制构件的质量评定检验按照《公路工程质量检验评定标准》(JTG F80/1-2017)[3]第一册土建工程进行控制和评定。

施工单位应参照表1、表2相关规定对预制构件的强度、断面尺寸、几何尺寸、外观质量进行频率检查。

5 工程应用

5.1 工程概况

龙游县溪毛线改建工程期全长8.5km,公路沿线边沟长度累计达到12km。公路工程预制水沟于2017年3月至2017年12月在该工程中得到应用,效果显著。

5.2 实施效果

具体实施效果体现在以下三方面:(1)施工速度的提高。以3个工人一个班组为例,传统方式一天只能施工水沟约50m,而采用公路工程预制拼装式水沟,一天可以施工约500m,生产效率提高10倍。(2)工程质量的提高。传统方式施工的水沟,质量难以控制,施工难度大,现采购工厂生产的预制水沟,产品质量稳定,施工出来的水沟无论是内在质量还是外观都远超传统方式施工的水沟。(3)成本的降低。与传统方式相比大约可降低约40%的成本。龙游县溪毛线改建工程一期水沟原设计混凝土厚度为20~25cm,采用本项目的预制水沟后,厚度降低为6cm,节约混凝土3840m3,成本大幅降低。

6 结束语

近年来随着国家节能环保,提高建筑质量和施工效率等政策的实施,以及新型预制构件、新材料预制构件的开发,推进了包括空心预制块构件和小型预应力构件等的工业化生产与应用,推动了混凝土预制工作的不断进步。因此,如何健康有序地发展我国混凝土预制构件行业,对于未来工程施工向专业化和工业化发展,确保施工质量及提高工程施工效率,进而降低工程成本意义重大。随着环境保护及合理充分利用资源越来越引起人们的关注,预制构件在功能、安全、经济等方面均将发挥更多的优势,未来预制构件必定在土木行业中得到更广泛的应用。

参考文献:

[1]杜昌盛.小型预制构件施工、运输及安装[J].公路交通科技(应用技术版),2015,11(03):30-33.

[2]辛延锋.小型构件预制施工技术总结[J].公路,2017,62(12):38-42.

[3]JTG F80/1-2017公路工程质量检验评定标准[S].