基于Fluent的风力致热装置内部流场模拟研究

2020-05-11刘雨江勾昱君李耀东孔凡钊

刘雨江 勾昱君 李耀东 孔凡钊

摘 要:针对风力致热能量转化方式,提出新型搅拌致热罐。利用阻尼孔将装置分为4层,采用六折叶开启涡轮式叶片对工质进行搅拌致热。利用CFD软件Fluent对该搅拌致热罐内部流场进行了数值模拟计算,通过控制搅拌器转速的不同,研究内部流场的变化规律。通过验证对比实验,实测温度与模拟温度相对误差约为0.073,说明模拟过程中设置合理。研究结果表明,该设计在风速为12m/s时满足预期目标产热;当风速较低时通过采用辅助热源也可以达到要求。

关键词:风力致热;有限元分析;搅拌器

Abstract: According to the energy conversion mode of wind heating, a new type of stirring heating tank is proposed. The device is divided into four layers using a damping hole, and a 6-folded blade is used to open the turbine blade to stir the working medium to heat. The internal flow field of the stirring heating tank is numerically simulated by using the CFD software Fluent, and the changing law of the internal flow field is studied by controlling the rotational speed of the agitator. Through the verification and comparative experiment, the relative error between the measured temperature and the simulated temperature is about 0.073, indicating that the setting in the simulation process is reasonable. The results show that the expected heat generation target can be realized by this design when the wind speed is 12 m/s, and it can also be achieved using auxiliary heat sources when the wind speed is low.

引言

我国风资源丰富,全国平均风功率密度为100W/m2。而大多数利用方式偏向于风力发电,但是由于风力发电对风速要求较高造成了不少风资源的浪费,能量转化效率最高35%。风能热利用将风力机输出的机械能转化为热能,通过热泵为热用户提供热量,这种利用方式更符合能量梯级利用。风力致热是将风能通过风力机收集后,将机械能传送至搅拌桶,通过搅拌工质的方式将风能转化为热能,能量利用效率为40%[1]。

沈阳工业大学在1985年研制了一台20kW的油压式风力致热系统。吴书远[2]等通过分析致热原理和过程,对风力机与致热器的匹配做出研究,得出最佳匹配公式。寇鹏[3]设计了风力直接搅拌致热装置,并在自然风中进行实验,证明了风力致热的可行性。Melissa R.Elkinton[4]通过调查美国风能和太阳能热力系统,设计建造了相对应的七个风力涡轮致热模型。结果表明与传统天然气供暖的房屋相比,小型风光互补供暖系统通常更加昂贵,但是在大型系统下风光互补系统更具有优势。郭宇[5]对比了17种不同工质在300~500rpm转速范围下的致热效果,得出石蜡油与水1:1配比下致热效率最高。

随着计算流体力学(computational fluid dynamics,CFD)理论研究的不断发展,CFD被应用于许多复杂流场计算中。fluent作为CFD主要仿真软件之一有着十分强大的功能,本文基于fluent对风力致热搅拌桶内部流场进行仿真模拟,研究结果对提高风力搅拌致热效率提升有一定参考依据。

1 模型的建立与验证

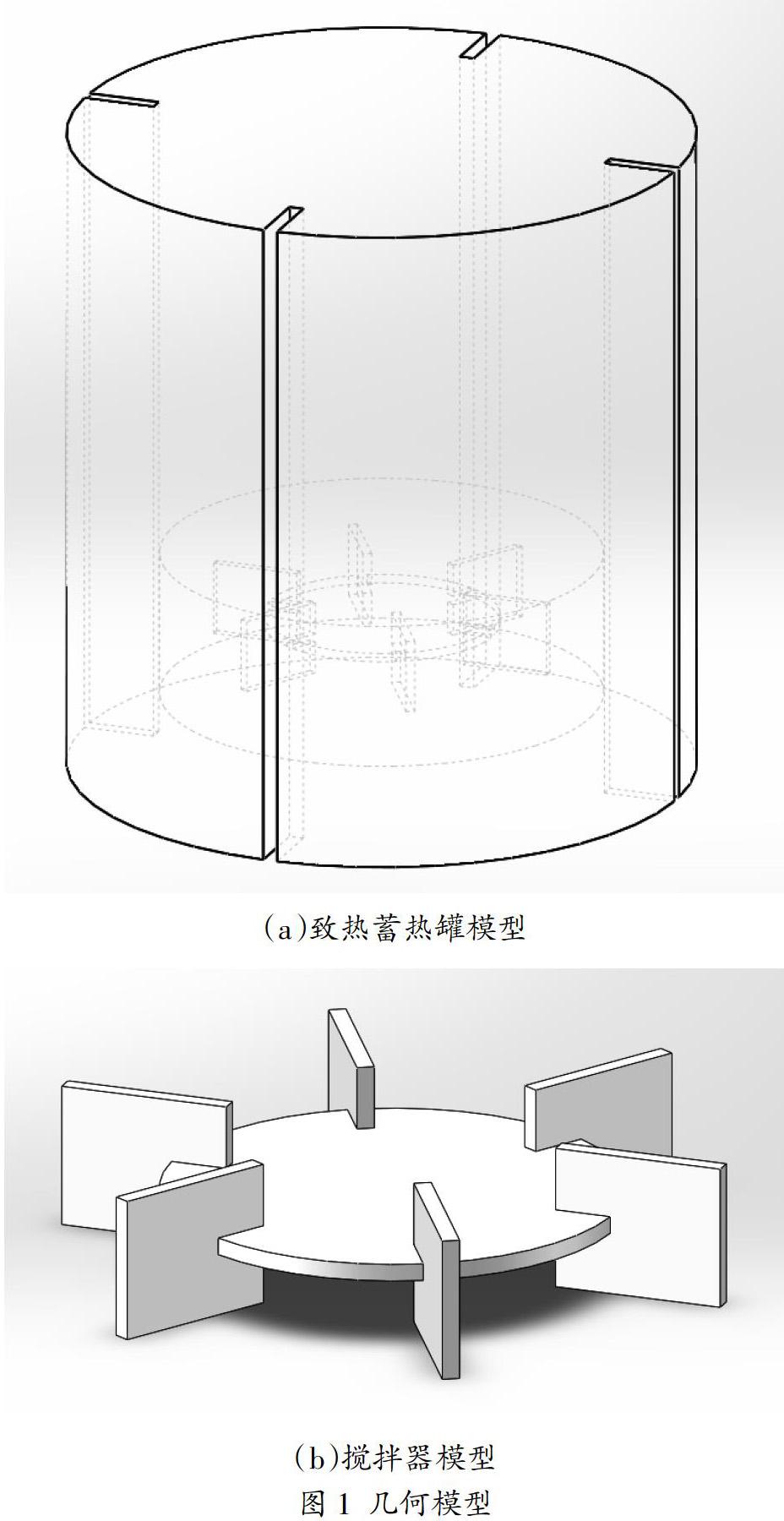

使用Solidworks对文献[5]中相应的实验模型进行1:1等比例建模,如图1所示。

实验中致热蓄热罐内径为425mm,罐高450mm,罐内壁装有长50mm、厚度为10mm的阻流板4片,对称安装在罐内;实验中搅拌器为六直叶圆盘涡轮叶片,转盘直径为280mm,每片叶片长60mm,宽度为50mm,厚6mm,攪拌器模型如图1(b)所示。

几何模型进行网格划分。由于存在高速旋转域,所以将网格分为静网格与动网格两部分。动网格部分主要为旋转叶片所在的部分,由于这部分变化快对其进行细化。共有元素121656个网格,总节点数为20372,网格质量较好,没有负体积网格出现可以计算。计算选择瞬态计算;打开能量方程,使用k-ω湍流模型,勾选模型中的粘性热力;设置边界条件后初始化进行计算。

对实验中的两种工质水、46#抗磨液压油在搅拌致热罐内升温状况进行模拟,二者物性如表1所示。

对两种物质在300rpm、400rpm、500rpm转速下进行模拟,模拟选取的温度点与实验中的测点位置相同,模拟升温结果与文献升温结果相互对比如图2所示。

通过图2模拟数据与实验数据对比可以发现,二者有较好的复合。在搅拌器的转动下,工质通过摩擦、流动等将搅拌器的动能转化为热能升温。模拟结果与实验数据非常接近,证明了采用CFD的可靠性。

2 致热罐有限元分析

2.1 几何模型的建立

以功率为35kW的搅拌罐为设计例,通过式(1)得出搅拌器转子半径仅与转速、搅拌器功率系数存在关系。搅拌功率是指在设备工作时,搅拌装置在单位时间内向致热罐中工质所传递的能量,它不包含在轴封及传动装置中消耗的能量。搅拌功率系数Np为[5]:

式中:Pr-致热装置中工质所吸收的功率,W;ρr-工质密度,kg/m3;nr-搅拌叶片的转速,rpm;Dr-搅拌转子的直径,m。

而搅拌器功率系数与搅拌雷诺数、介质粘度、搅拌转子的形状和几何尺寸有关。搅拌雷诺数公式为:

设计搅拌致热罐中进出口流速为1.7272m/s。搅拌致热罐采用中心顶插式搅拌机,搅拌容器采用立式圆筒形。这种形式应用最为广泛,可用于压力容器及常压容器,但是这种形式的搅拌轴较长。

攪拌器按照流体流动形态可分为轴向流搅拌器、径向流搅拌器、混合流搅拌器。在搅拌致热罐的设计中,由于搅拌罐分为4层,且层与层之间存在阻尼孔,这就需要流体工质在轴向流中具备一定动能。并且在每层需要充分的涡流剪切,增大高流体之间的摩擦力从而提高致热效率。故而选用混合搅拌器中六折叶开启涡轮式。此搅拌器搅拌功率系数为6[6]。

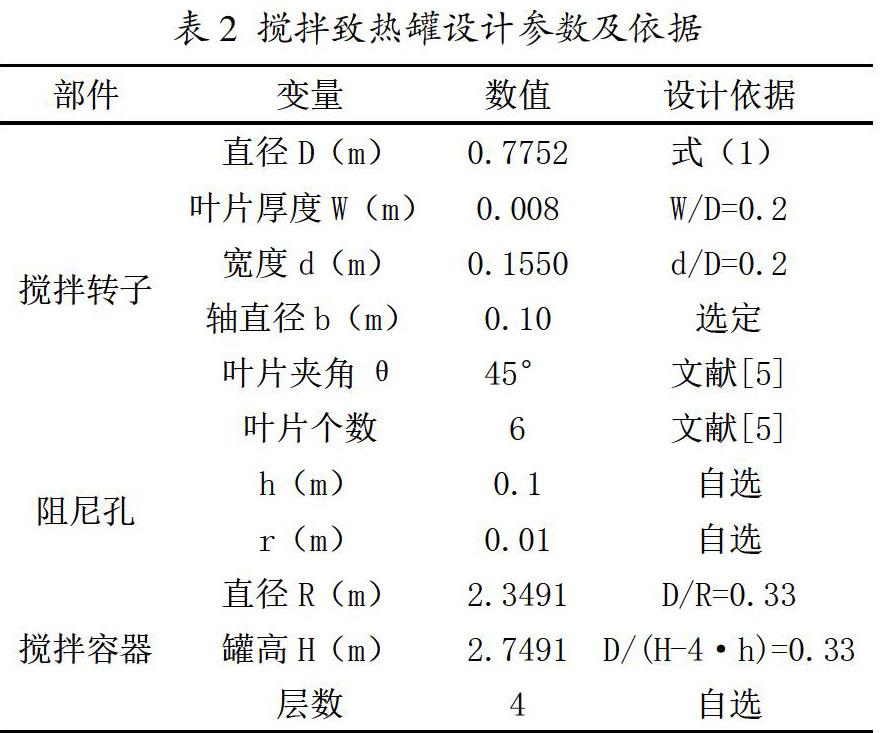

液体搅拌致热罐的具体参数及选定理由如表2所示。

建立驱动此致热罐的风机模型,目的是计算增速比求出在不同风速下,搅拌器转子的转速。通过计算不同转速下致热桶的产热性能,决定如何加装太阳能板式集热器辅助加热。对风力机进行基本参数的选定,如表3所示。

额定风力机转速为120rpm。选取传动比为2.5的升速器,由此可得在额定风速12m/s下,搅拌器转速为300 rpm。

首先对模型进行必要简化,保留搅拌转子、搅拌轴、阻尼孔等重要部件。在Solidworks中建立1:1物理模型。将模型划分为动区域和静区域,其中动区域包括搅拌转子和搅拌轴。如图3所示:

2.2 网格划分

将几何模型导入Ansys Workbench中,利用mesh软件进行网格划分。其中静流体区域划分为结构型网格,内部动区域划分为非结构网格。内部旋转区域高度为350mm,直径为2000mm,顶面距叶片为143.42mm,底面距叶片为96.67mm。对于进出口部分、阻尼孔以及叶片处采用局部网格加密。网格总数为152223,节点数为103055。网格划分情况如图4所示。

2.3 边界条件

将计算域划分为旋转域和静止域,重合面设置为

interface。设置筒壁和阻尼孔壁面为静止壁面。设定搅拌叶片与轴为动壁面,做旋转运动。入口设置流速入口,流速为1.7272m/s,出口设置为压力出口,压力为标准大气压。在计算太阳能耦合时,将每层外壁面设置温度为373.15K。

2.4 参数设置

设置过程中选用3维双精度求解器。为了探究工质温度的变化过程,采用瞬态模式,使用RNG k-ε模型,打开粘性热选项。对动流域进行旋转速度设置,设置监控残差为1×10-2,初始压强为一个标准大气压,工质初始温度为358.15K。重力加速度方向为-y,取值9.8m/s2。动区域设置为Moving Mesh,旋转轴为Y轴。

分别设置转速为100rpm、200rpm、300rpm,三种转速分别对应的风速条件为4m/s、7.6m/s和12m/s。观察三种转速下致热罐产热情况,并且在产热不足下配合板式辅助加热。将四层外壁设置为wall,温度为373.15K。

3 模拟结果与分析

3.1 压力场分析

在300rpm转速下,致热罐不同层压力分布结果对比,如图5所示,可以看出压力从首层开始逐层上升增大,在叶片前端呈现出压力峰值,而在叶片背部出现负压现象,符合常规认知。

对比二层与三层,可以明显观测出由于阻尼孔作用从而出现得高压环状域,这种现象在第四层中表现更为明显。压力的升高除了阻尼孔的作用以外,还有叶片形状的影响。采用的混合型搅拌器不仅在径向带给流体速度,同时也在轴向上给予速度,使得流体沿y轴层层之间速度递增。在第四层中流体直接冲击顶部,所以会造成第四层压力整体增大的趋势。

转速在200rpm情况下压力云图如图6。

转速在100rpm情况下压力云图如图7。

对比三种转速下致热罐不同层压力分布结果,可以看出当转速高时,在转子驱动下,轴向压力要大于径向压力。因此在高转速下阻尼孔所发挥的作用更加明显。此外不同转速下,压力场伴随层数的升高都呈现出上升的趋势。

3.2 速度场分析

由图8可以看出,致热罐速度分布总体趋势基本类似,在动区域速度均呈现出较高水平,在轴向上均有速度喷口,径向动区域与壁面之间存有高能区域。随着转速的提高,速度场分布明显增大,表明提高转速可以有效增加搅拌液体的运动速度。

在同一转速下不同层的速度分布区别不大。对比内、外环阻尼孔,内环流速明显增大,这是由于叶桨相对内环距离更近。而通过阻尼孔的流体速度呈现出明显的速度减退现象。

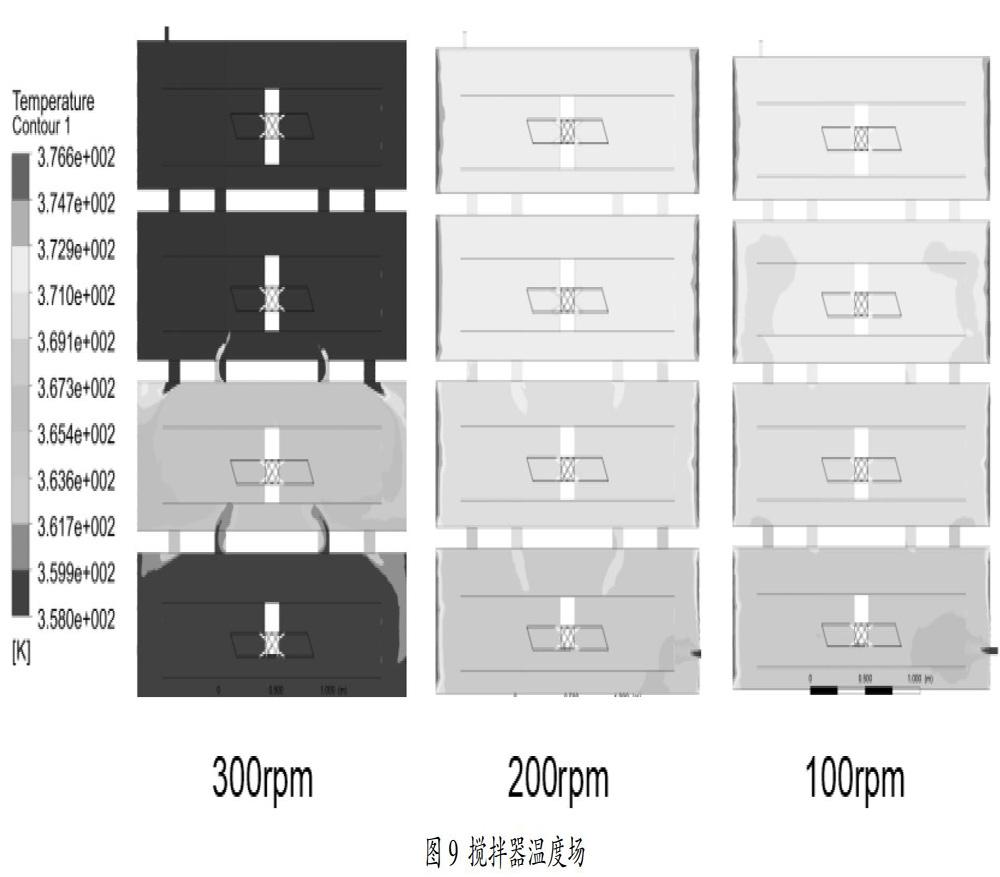

3.3 温度场分析

如图9所示,在温度场的分布中,300rpm转速下没有添加太阳能板式集热所带来的热量,产生的热量已经符合产热标准。而在低转速100rpm中必须与太阳能耦合才能提供驱动吸收式热泵系统的热量。转速200rpm中产生的热量在耦合太阳能后温度同样有较高水平,相比高转速仍有不足。

当转速为300rpm时,出口温度为376.6K,满足设计要求;致热罐中温度呈现出从下至上逐层递增的趋势。

低转速与太阳能耦合后依然可以满足驱动吸收式热泵的需求,而在许多气象环境中风能与太阳能正是呈现出互补的趋势,这有利于风光互补联合驱动吸收式热泵系统的推广使用。

4 结束语

通过计算流体力学软件,首先对搅拌致热罐模型进行验证,证明计算模型的正确性;然后建立风光互补搅拌致热罐几何模型并进行计算,模拟其内部流场流动特点,分析运行特点。通过对比不同转速下致热罐压力场、速度场、温度场的不同得出,在转速300rpm的情况下,仅靠风速就可以实现对热泵的供能需求;而转速在200rpm和100rpm的情况下需要进行辅助加热才可以达到供能需求。

参考文献:

[1]金浩,胡以怀,虞驰程,等.搅拌液体风力致热装置的热力学分析[J].节能,2016,35(8):66-69.

[2]吴书远,赵玉刚.液压式风力致热系统的设计[J].新能源,1990(5):16-19.

[3]寇鹏,李永光.以自然风为动力的直接搅拌致热试验[J].上海电力学院学报,2012,28(6):521-524.

[4] ELKINTON M R, MCGOWAN J G, MANWELL J F. Wind power systems for zero net energy housing in the United States[J]. Renewable Energy, 2009,34(5):1270-1278.

[5]郭宇.风能搅拌致热工质产热性能研究[D].西北农林科技大学,2019.

[6]陈志平,章序文,林兴华.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2004.