合金化元素对微弧氧化涂层的影响

2020-05-11孙畅张佳仪王曦白

孙畅 张佳仪 王曦白

摘 要:微弧氧化涂层由于其工艺设备简单,性能优良,涂层适应性强,对环境污染小等诸多优势,在机械制造、家用电器、医疗器械等各领域,都具有良好的应用前景。不同牌号的铝合金基体,所形成的微弧氧化涂层在外观、性能上均有差异。文章拟在相同条件下制备LY12、LY16及LD7铝合金微弧氧化涂层,研究不同的合金化元素(Cu、Mg、Fe)对微弧氧化涂层的生长、电火花现象、组织结构及性能的影响规律。

关键词:微弧氧化;铝合金;合金化元素;性能

Abstract: Micro-arc oxidation coating has a good application prospect in mechanical manufacturing, household appliances, medical devices and other fields because of its simple equipment, excellent performance, strong adaptability, low environmental pollution and many other advantages. The micro-arc oxidation coatings formed by different grades of aluminum alloy substrates are different in appearance and properties. In this paper, LY12, LY16 and LD7 aluminum alloy micro-arc oxidation coatings were prepared under the same conditions, and the effects of different alloying elements (Cu, Mg, Fe) on the growth, spark phenomenon, microstructure and properties of micro-arc oxidation coatings were studied.

1 试验准备

试验采用牌号为LY12、LY16、LD7的三种铝合金,其成分如表1所示。制备成尺寸为12mm×12mm×3mm的方形试片,在试样边缘打1个直接约2mm的小孔,用于铝丝装挂;试片表面打磨光滑,不能有尖边。

2 工艺试验

2.1 微弧氧化工艺电解液及工艺参数的选择

本文主要研究LY12、LY16及LD7铝合金在相同微弧氧化槽液成份、相同工艺参数下,制备微弧氧化涂层,根据涂层展现出的差异,研究合金化元素对涂层的影响。因此实验选用成熟的工艺路线及槽液组成。本实验中选用的槽液成份主要为:硅酸钠(Na2SiO3·9H2O)、四硼酸钠(Na2B4O7·10H2O)、铝酸钠(NaAlSO3)、氢氧化钾(KOH)。其中硅酸钠起主成膜剂作用,氢氧化钾主要用于调节pH值。

工艺参数主要考虑电压、频率、占空比和氧化时间四个电参数,本文选用固定的电参数数值,即电压550V,氧化时间30min,占空比8%,频率800Hz。

微弧氧化工艺的主要流程:除油→冷水洗→微弧氧化→冷水洗→干燥

2.2 LY12、LY16及LD7三种铝合金微弧氧化涂层的制备

在已知电解液、工艺参数及工艺流程条件下制备LY12、LY16及LD7三种铝合金微弧氧化涂层。记录三种合金微弧氧化过程中电火花现象、涂层表面质量及涂层厚度,并对三种涂层进行耐蚀性测试,总结不同铝合金微弧氧化涂层的差异,研究合金化元素(Cu、Mg、Fe)对涂层的影响差异。

2.2.1 电火花现象

在试件放入电解池溶液时,试片周围均有大量的气泡冒出,而试件表面却未有电火花现象,表明开始了阳极氧化反应阶段,但还未到达起弧阶段。

随着电压的升高,试件表面产生弧光,并且弧光现象越来越剧烈,同时伴有“噼啪”的放电声。当电压达到一定数值时,弧光趋于稳定。当反应接近尾声时,弧光逐渐减弱,直至消失。在三种铝合金剧烈放电阶段时,LY12铝合金电火花状态为橘黄色的星状火花;LY16铝合金电火花现象最强烈,火花颜色最深,为极为耀眼的亮红色光束;LD7铝合金的电火花相对较柔和,呈现出的亮黄色的弧光。这主要是铝合金中的铜元素对放电现象产生的影响,铜元素含量越高,电流强度越大,电火花现象越剧烈,火花颜色也越深。

2.2.2 涂层的表面质量及厚度增长情况

三种铝合金微弧氧化后的表面状态如图3所示。三种铝合金的微弧氧化涂层均光滑致密连续,无凸起或麻点现象,但颜色有所不同。LY12铝合金的微弧氧化涂层颜色为深灰色,LY16铝合金为红褐色,LD7铝合金为浅灰色。采用涡流测厚仪对涂层厚度进行测量,相同参数下,LY12铝合金涂层厚度为14μm,LY16铝合金涂层厚度为9μm,LD7铝合金涂层厚度为16μm。

2.2.3 涂层的表面形貌及组织成分

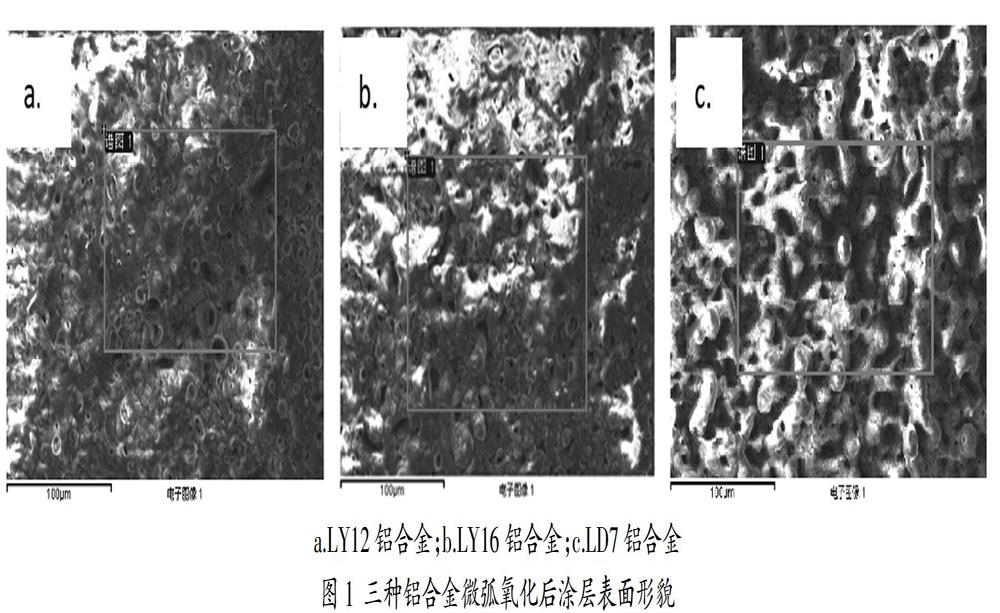

图1为三种铝合金微弧氧化涂层的表面形貌,从图中可以看出LY12铝合金的微弧氧化涂层表面形貌最为规则,孔隙率小,微孔尺寸小而均匀,LD7铝合金次之,而LY16铝合金微弧氧化涂层表面微孔尺寸大小不一,最为不规则。

利用X射线衍射仪对三种涂层成份进行物相分析,三种合金微弧氧化涂层的主要成分均为合金中的铝元素和空气中的氧元素;其次是电解液中的硅元素;其余为合金化元素及电解液中的其他元素。

合金化元素存在于涂层中说明合金化元素会参与微弧氧化反应,并且其在合金中的含量直接决定了在涂层中的含量,二者为正向关系。因此合金化元素及其含量将对涂层外观及性能起着重要作用。

2.2.4 涂层的耐蚀性能

LY12、LY16及LD7铝合金试件经过1000小时中性盐雾试验,盐雾测试700h时,三种涂层表面均未发生明显变化,盐雾测试900h时,LY12铝合金、LY16铝合金涂层表面仍未发生明显的变化,而LD7铝合金的涂层表面则出现一个腐蚀点,盐雾1000h时,LY12铝合金涂层表面仍未发生明显变化,LY16铝合金涂层出现轻微变色,而LD7铝合金涂层局部表面已经变成黄色,腐蚀点也向周围扩展变大。试验结果表明,三种合金中LY12铝合金涂层的耐蚀性能最好,LY16铝合金次之,LD7铝合金耐蚀性最差。由各合金涂层成份可知,LD7铝合金微弧氧化涂層中含有的Fe元素,是导致涂层腐蚀性能下降的主要因素。

3 试验结果与分析

根据试验情况可知,不同铝合金在相同条件下制得的三种铝合金微弧氧化涂层表面状态、组织成份及性能等各有不同,表明合金化元素直接影响微弧氧化涂层的外观、生长速率、放电程度、涂层结构及涂层性能。总结如下:

(1)合金中铜元素的存在会增加微弧氧化过程的电流密度,进而加剧电火花放电现象;铜元素会降低微弧氧化涂层的生长速率,因此铜含量越高,同等条件下,成膜速度越慢;铝合金中铜元素含量越高,生成的涂层中铜元素含量越高,进而涂层颜色越深。

(2)合金中的镁元素能够降低孔洞直径及孔隙率,使涂层的组织结构更加致密,提高涂层的耐蚀性能。孔洞直径及间隙比较小,且在涂层的表面分布得比较均匀,涂层表面比较光滑。

(3)合金中铁元素含量越高,则涂层中的铁元素含量易越高,对应涂层的耐腐蚀性能将下降。

在铝合金微弧氧化实际应用中,可根据不同铝合金中合金化元素的影响,调节工艺参数及添加改性剂,以获得理想的微弧氧化涂层。

参考文献:

[1]贺子凯,蒋玉思.铝合金微弧氧化生成陶瓷膜的研究[J].昆明理工大学学报,2001,26(1):17-20.

[2]蒋百灵,白力静,蒋永锋.铝合金微弧氧化陶瓷层组织结构与性能的研究[J].中国机械工程,2001,12(3):331-333.