SMW工法桩在建筑深基坑工程中的应用分析

2020-05-11平衡

平衡

(山西三建集团有限公司 山西长治 046000)

0 引言

在建筑工程施工中,深基坑是十分重要的施工内容,但是在施工中风险因素比较多,要求做好防护加固处理,形成抗渗性能良好围护墙结构。对于可采用搅拌桩施工技术的深基坑,均可应用SMW工法桩,由此可见,对SMW工法桩在建筑工程深基坑施工中的应用进行深入研究迫在眉睫。

1 SMW工法桩概述

在SMW工法桩的实际应用中,需采用多轴型钻掘搅拌机对现场原位土体进行切削。在开挖施工中,当达到一定深度后,即可喷出深度水泥强化剂,水泥强化剂可与现场地基土进行充分混合,然后再应用重叠搭接施工方式。在水泥土混合体没有凝固前,随即插入H型钢,当水泥凝固后,即可形成强度较大的地下墙体。

根据实际施工研究发现,在SMW工法桩的实际应用中,需采用多种机械设备作为辅助,根据施工场地土质条件选择适宜的钻杆以及其他设备。其中,三轴型钻孔搅拌机比较常见,在搅拌桩施工完成后,在28天龄期内要求其无侧限抗压强度应达到0.5MPa以上。在施工材料选用方面,可采用普通硅酸盐水泥,并根据施工区域土质实际情况以及机械设备性能进行配合比设计。通过将SMW工法桩应用于建筑工程深基坑施工中,能够有效提升施工强度以及止水效果,并且施工方式快速便捷,有利于降低建筑工程施工成本。

2 SMW工法桩应用优势

SMW工法桩具有抵抗侧向土水压力和阻止地下水渗漏的功能;对周边环境影响小,对邻近土体扰动较少;水泥与土充分搅拌且连续作业的墙体全长无接缝,墙体水泥土渗透系数K可达10-7cm/s,止水效果好;施工占地大大减少;刚度大、支护效果好;构造简便、施工易操作、工期较短、既环保又经济;另外,由于型钢可回收重复利用,降低了成本。

在工程设计施工中,在前期施工搅拌中,无论采用常规工法还是SMW工法桩,都能够达到良好的抗渗性能,但是SMW工法桩对于施工场地的要求较低,在插入型钢后能够有效提升墙体结构刚度,另外所需成本较低,应用优势明显。在具体施工过程中,在搅拌桩施工完成后,即可将型钢插入至加固区域,在此过程中不会产生泥浆,当填筑施工完成后,对于型钢还可回收利用,可有效减少施工成本。

3 SMW工法桩在深基坑支护中的施工要点

3.1 SMW工法桩施工工艺流程

施工准备→测量放线→沟槽开挖→定位型钢放置→桩机就位→SMW工法桩施工→插入型钢→沟槽内泥浆清理→型钢回收。

3.2 施工要点

(1)施工准备

①技术准备。

a.超过一定规模的危大工程专项方案编审符合要求,并组织专家论证,结合论证报告将意见进行逐条修改完善,修改后通过论证。

b.在现场显著位置设危大工程公告牌,危险区域设安全警示标志。

c.做好方案两级交底、过程实施及检查验收。验收合格后,现场明显位置设验收标识牌。

②现场准备。

在SMW工法桩实际施工前,首先对施工现场进行测量放样,根据建设单位所提供的测量控制网以及水准点,同时参考建筑工程设计图纸,在施工现场对支护结构高程以及轴线进行测量放样。其次确定施工位置后,需布置临时控制桩。然后进行现场清理,由于SMW工法桩须连续施工,因此在开工前,地下障碍物需全面清理,避免对后续施工的连续性造成不良影响。

(2)测量放线

在建筑工程SMW工法桩的实际应用中,首先对施工图、施工坐标位置、平面布置形式等进行分析,在施工现场设置桩位控制线,确定临时控制标准,对施工技术方案以及施工图纸进行检查。

(3)沟槽开挖

在沟槽开挖施工中,可在水泥土搅拌桩中心线采用0.4m3挖掘机进行沟槽开挖,沟槽尺寸为1000mm×1000mm,同时还需做好地下障碍物清除工作。通常情况下,对于沟槽开挖宽度,应控制在1.2m左右,而对于开挖深度,则应控制在0.8~1.2m之间。在沟槽开挖中,还需清除所挖除的土方,保证施工现场文明施工。

(4)定位型钢放置

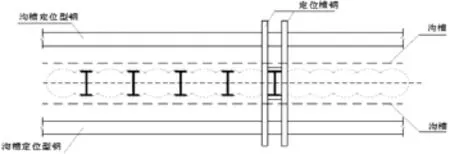

在沟槽开挖施工完成后,在沟槽两侧可设置槽钢,槽钢深度为1.5m,具体布置形式如图1所示,要求将其作为固定点。在与沟槽相垂直的方向,可设置长度为2.5m左右的型钢,采用焊接方式进行连接。另外,还需在其上方与沟槽平行的方向放置长度在7~12m之间的型钢。

图1 定位型钢设置

(5)桩机就位

在桩基拼接施工前,采用DT-2L经纬仪、线坠定点等对桩机进行校正处理,就位误差不大于5cm。在桩机就位后,如果施工现场条件比较差,则可在施工现场铺设钢板。选用三轴搅拌桩在完成上述定位型钢设置工序后,即可在桩头中心位置划线定位,将其作为搅拌桩机定位标准,定位偏差控制在2cm以内。桩身垂直度偏差不超1/200。

(6)搅拌桩制作

在应用SMW工法桩进行建筑工程深基坑施工时,采用φ850水泥土搅拌桩,搅拌桩的入土深度宜比型钢的插入深度深0.5~1.0m,对桩间距以及垂直度进行严格控制,通过将垂直度控制在1%以内,能够有效提升墙体防渗性能。另外,对于桩机架垂直度,应将其偏差控制在50mm以内,在实际施工中,还应根据施工现场实际情况进行多次测试,确保机械处于水平位置。在桩体搭接施工中,对于桩与桩之间的搭接时间,应控制在24h以内,如果超时,则在第二根桩施工中注浆量应增加20%,同时适当降低搭接施工速度。

(7)SMW工法桩施工

①施工参数。在确定桩位后,即可进行下钻施工。在钻头下沉过程中,要求持续灌注水泥浆,当钻头达到工程设计深度要求后,需对桩底做好标高处理,然后进行搅拌注浆,缓慢提起钻头,同步进行水泥浆液灌注。

②施工顺序。在搅拌桩搭接施工以及设备垂直度控制方面,均需应用套钻,保证墙体连续性,同时还能够确保接头部位能够发挥良好的止水效果。在该建筑工程深基坑施工中,可选用间隔式双孔全套复搅式连接方式。

③桩机就位。在桩机使用过程中,要求由施工现场管理人员统一指挥,在桩机移动前,首先需对周边施工区域实际情况进行仔细观察,及时排除障碍物,在桩机移动至指定位置后,在定位前还需对其位置进行检查,调整偏差。对于桩位上的桩机,必须保证平稳度以及平整度,可应用经纬仪对其垂直度进行测试,要求其垂直度偏差应控制在5cm以内。

④搅拌下沉。对于电动机运转速率,应根据施工现场地质条件进行计算,在确定电动机速率后,即可放松卷扬机。搅拌头可根据从上而下的顺序切土搅拌,不断下沉至设计标高。

⑤注浆施工。在搅拌头中注满水泥浆,然后开启灰浆泵,在搅拌和提升过程中,同时进行注浆施工,确保地基土能够与水泥浆充分混合。当提升至与地面距离为50cm左右时,即可关闭灰浆泵,然后继续进行搅拌和下沉施工,直至达到工程设计标高要求,再次关闭注浆泵,提升钻头,关闭搅拌机。

⑥搅拌以及注浆速度控制。在钻头的下沉以及提升过程中,应注意均匀灌注水泥浆液,对于下沉速度,应控制在0.8m/min以内,而对于钻头提升速度,则应控制在1.5m/min以内。注浆时通过2台注浆泵2条泵管混合注入,注浆压力4~6MPa,注浆流量150~200L/min/每台。为了保证注浆施工效果,在桩底位置应重复进行搅拌和灌注处理。另外,在施工现场应设置拌浆施工平台,在平台附近搭建水泥库,保证施工连续性。

(8)插入H型钢

型钢布置采用隔一跳一型如图2所示。型钢采用700×300×13×24,桩长16m,间距600mm。型钢起吊前,在顶端150mm处开中心圆孔,孔径100mm,用于吊装和固定。在搅拌桩中放置型钢时,可利用两台25t吊车进行吊放,严格控制型钢吊放垂直度偏差小于1/200,可采用经纬仪进行测量。需要注意,在自身重力因素的影响下,型钢会不断下沉,这就要求严格控制搅拌桩与H型钢放置间隔,要求在搅拌桩放置完成后3h内插入型钢,并严格控制型钢垂直度以及深度,避免发生倾斜。

图2 隔一跳一型

(9)沟槽内泥浆清理

在搅拌桩中放入型钢,水泥土可从沟槽中被置换出,因此,需做好清理工作,确保沟槽边缘清洁,避免对后续施工造成不良影响。对于清理出的水泥土,在18h内即可硬化,因此,可随基坑开挖所产生的土方运输至堆放场地,避免对施工现场环境造成不良影响。

(10)当搅拌桩达到设计强度,且龄期不小于28d后方可进行基坑开挖。

(11)型钢回收

待挡墙后的回填土施工完毕方可拔出型钢,按照先拔较远处型钢,后拔靠基础的型钢,先短边后长边的顺序对称拔出。可利用施工机械设备拔除型钢,一般可采用千斤顶反复顶升型钢,再利用吊车拔除。对于型钢拔除后所产生的空隙,立即用水泥砂浆进行填充处理,对型钢进行适当的整形处理,并做好保养管理,便于后续使用。

4 SMW工法桩在建筑深基坑工程中的应用实例

在某高层建筑工程施工中,采用剪力墙结构形式,地上33层,地下2层。在该工程地基与基础施工中,采用CFG桩基施工。在基坑设计深度控制方面,需考虑至筏板垫层底,基坑底标高为-6.55m,深基坑开挖深度为5.60~6.20m。在深基坑施工中,首先在现地面进行桩基础施工,然后再进行SMW工法桩基坑支护结构施工以及土方开挖施工。该工程属于危险性较大的分部分项工程,首先必须组织专家论证,其次施工和使用期间委托具有资质的第三方检测机构,对基坑进行监测,及时对支护结构位移、变形提出预警,保证基坑安全。还要建立危大工程安全管理档案。

5 结语

综上所述,本文主要结合实例对SMW工法桩在建筑工程深基坑施工中的应用方式进行了详细探究,SMW工法桩能够应用于多种地质条件深基坑施工中,在具体的施工过程中,必须严格控制各项工序,充分发挥SMW工法桩应用效益,保证建筑工程施工质量。