云母复合PET聚酯的制备与表征

2020-05-11夏峰伟戴钧明戴志彬

夏峰伟,常 玉,戴钧明,2,周 倩,戴志彬

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

PET具有优异的物理、化学性能,已广泛用于纺织、饮料包装和薄膜等领域。然而,由于PET分子结构特征的影响,存在结晶速率缓慢、耐热性差、气体阻隔性差等缺陷,限制了其在高阻隔、高耐热饮料包装及工程塑料等领域的应用[1]。云母是一种优良的塑料用无机填料,它微观呈片层状,具有不导热,抗酸、抗碱耐压等优点[2]。利用云母的层状结构和良好的热稳定性(耐高温600℃以上),与PET进行复合,能够提高PET制品的阻隔性能和热形变温度。魏洋[3]在新型降温散热纤维-云母冰凉纤维中提到采用云母复合PET制备降温散热纤维,但云母对PET材料结构性能的影响鲜见报道。本文采用原位聚合方法制备了云母/PET复合聚酯,并考察了云母在PET中的分散性,以及对PET的热性能、热稳定性及阻隔性能的影响,探索云母在高阻隔瓶或片材领域的应用前景。

1 试 验

1.1 原料与设备

对苯二甲酸(PTA),聚合级,扬子石化;乙二醇(EG),聚合级,扬子石化;乙二醇锑,工业级,大连第一有机化工有限公司;云母,6 000目,广州恒美源纳米科技有限公司。

1.2 仪器设备

2L不锈钢聚合反应釜;扫描电镜,Nova NanoSEM 450型,FEI公司;差式扫描量热仪,Perkin-ElmerDSC-7型,PE公司;热重分析仪,TGA-7型,美国Perkin-Elmer公司;氧气透过率仪,OX-TRAN2/22型,美国MOCON公司。

1.3 试验过程

在220 g乙二醇中添加不同比例的云母粉体进行超声分散,云母添加比例为聚酯PET理论质量的0%,0.1%,0.5%,1%、2%和10%,待云母完全分散后,依次加入350 g对苯二甲酸、0.11 g乙二醇锑催化剂及助剂混合制浆,加入2L不锈钢反应釜,用N2置换,在0.1 Mpa的N2氛围中搅拌、加热升温。利用分馏柱顶部调节阀调节釜内压力为0.3 Mpa,分馏柱设置加热温度175 ℃,待酯化水馏出作为酯化反应的零点,在225~260 ℃下反应1.5 h,待馏出水明显减少、釜内压力明显下降,将压力泄至常压,完成酯化反应。进入升温降压阶段,在45 min内,将反应釜内温升至285 ℃,同时将压力降到100 Pa,此时作为高真空缩聚反应的零点。在285 ℃、压力100 Pa、恒定搅拌转速下进行缩聚反应,待搅拌功率增加到30 W时,结束反应。用N2将聚酯熔体压入水槽,得到云母复合PET聚酯样品(以下称为聚酯样品)。

将聚酯样品经螺杆挤出机,制得一定规格的片材样品,进行氧气透过率测试。

1.4 分析测试

聚酯样品常规性能指标测试:特性黏度(IV)、端羧基(-COOH)、二甘醇(DEG)采用国标GB/T14189—2017纤维级聚酯切片测试完成。

扫描电镜测试:将聚酯样品断面垂直向上固定在样品座上,放入208HR离子溅射仪进行喷镀处理,进行扫描电镜测试。

差失扫描量热测试:将聚酯样品在20 mL/min的N2保护下,以10 ℃/min升温速率从25 ℃升至290 ℃保持5 min,再以400 ℃/min降温速率降至25 ℃保持5 min;又以10 ℃/min升温速率升至290 ℃ 保持5 min后,最后以10 ℃/min降温速率降至100 ℃,分别记录共聚酯的DSC升温曲线和降温曲线。样品重量为:8~9 mg。

热失重测试:在空气中进行分析,升温速率为10 ℃/min,气体流量为20 mL/min,样品重量为:8~9 mg。

2 结果与讨论

在PET中添加不同比例的云母,研究云母的添加量对PET常规指标、分散性能、结晶性能、热稳定性能及阻隔性能的影响,同时利用红外光谱研究云母对PET特性峰的影响。

不同添加量云母/PET复合聚酯常规测试性能,如表1所示。

表1 切片常规性能

由表1可知,随云母粉体添加比例的增加,复合聚酯的DEG、端羧基均呈下降趋势,主要原因是云母中含有K、Al、Fe等金属离子,金属离子起到防醚化剂作用,DEG含量下降;另一方面,由于DEG含量下降,多余DEG与端羧基继续反应,导致切片中端羧基含量下降。

2.1 云母的分散性能

一般情况下,无机微粒存在小尺寸效应、表面效应使得其在聚酯基体中容易发生团聚效应。采用电镜观察不同云母添加量条件下,微粒在聚酯中的分散性。不同云母添加量的PET扫描照片,分别如图1所示。

图1 不同添加量PET/云母复合聚酯SEM图云母添加比例:a:0.1%;b:0.5%;c:1%;d:2%

由图1可知,随着云母添加比例的增加,云母在PET基体里含量增加;云母片层结构在PET中保持均匀分布,颗粒尺寸在0.5~1.5 μm之间与云母添加前粒径基本一致,未出现团聚现象,说明云母在PET中具有良好的分散性。

2.2 云母对PET的DSC热性能的影响

一般情况下,无机粒子在聚酯中会影响分子链的聚集态,在后加工过程中主要表现对结晶性能的影响。

云母通过原位聚合所制备的样品DSC测试数据可见表2。

表2 切片消除热历史后的热性能

2.2.1 云母用量对PET玻璃化转变温度的影响

玻璃化转变温度(Tg)是高聚物的一个重要特性参数,在加热过程中无定型区会发生玻璃化转变,由玻璃态转变为高弹态[4]。图2是云母用量对玻璃化转变温度的影响。由图2可知,聚酯样品的Tg随云母添加量的增加而略微增大。此现象可以从云母对PET的结晶和分子链运动两个方面解释。首先,云母在PET中起到成核剂作用,DSC测试的降温过程中,形成众多的小晶体,导致降温后聚酯样品结晶速度变快,结晶度增大;在升温过程中众多小晶体阻碍了分子链段的运动,导致聚酯样品的Tg升高;另一方面,云母作为片层结构进入PET分子链间,增加分子链段运动难度,延长分子链段运动的时间,使Tg升高。

2.2.2 云母用量对PET结晶性能的影响

在后加工过程中,结晶发生在熔融固化和拉伸取向阶段,对应DSC上的热力学参数是熔融结晶温度Tmc和冷结晶温度Tc,有关PET的研究成果[4]表明,PET的Tc越高、Tmc越低,其结晶能力越差,或者说结晶速率越慢;反之,结晶速率越快。

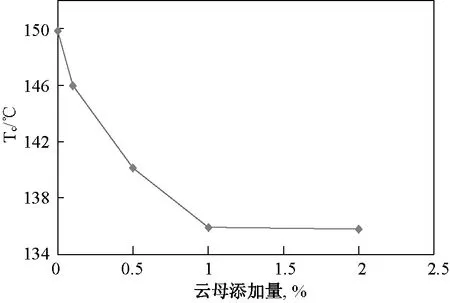

图3 云母用量对冷结晶(Tc)的影响

图4 云母用量对冷结晶(Tmc)的影响

由图3可知,试验范围内复合聚酯的Tc低于纯PET的冷结晶温度,随云母含量的增加冷结晶温度先下降,后基本保持不变。说明云母在PET升温结晶过程中,形成晶核,促进晶体的形成,当添加量超过1%,晶核的分布和数量达到一定程度后,对PET结晶促进作用减弱,即云母添加比例对分子链段的运动影响减弱。由图4可知,复合聚酯的Tmc高于纯PET的熔融结晶温度,随云母含量的增加而升高,当添加比例达到一定量后,云母对结晶促进作用减弱。该现象的解释与对冷结晶的影响基本相同,云母作为异相成核剂首先起到促进结晶作用,当晶核达到一定程度后,云母添加量对结晶速率作用减弱。

2.3 云母对PET的热稳定性影响

热失重分析是表征高分子复合聚酯在高温下被降解情况的一种有效方法[5]。高分子复合聚酯降解温度越高,或降解后残留物越多,说明其耐热性越好。因此,采用TG方法研究聚酯样品的热稳定性具有重要意义。

图5 纯PET热失重曲线

图6 云母用量对热失重(TG)的影响

图5为纯PET的失重曲线,由图5可知,PET在350~450 ℃时为快速失重区。图6为纯PET和1%、2%、10%云母复合聚酯在350~400 ℃范围内的热失重曲线。从失重变化曲线看,随云母添加量的增加,在相同失重温度下,热降解后残留物增加,说明该温度范围内,复合聚酯的热稳定性高于纯PET。该现象是因为云母以层状结构分散在PET基体中,阻碍了PET分子的自由运动,从而提高了PET的热稳定性。与杨春萍[6]在其文中提到的云母加入PP中使基体刚度和耐热性能提高,影响规律相同。

2.4 云母对PET氧气透过率的影响

利用氧气透过率仪测试样品氧气透过率,不同样品氧气透过率数据如图7所示。

图7 云母添加量对热失重(TG)的影响

从图7可以看出,随云母添加量的增加,样品的氧气透过率呈下降趋势,当添加量大于1%时,下降速率下降,此时氧气透过率下降40%左右。

加入云母后PET的氧气透过率下降,其原因是:1)云母的加入使PET的结晶速率提高,在拉伸取向时,有可能产生大量的诱导取向结晶[7],使样品的结晶度提高,从而使PET的阻隔性能提高。2)云母为层状结构,层状结构分散在PET基体中,可延长氧气通过复合聚酯的路径,从而使PET复合聚酯的阻隔性能提高。

3 结 论

a) 采用原位聚合的方法制备出的复合聚酯,云母在PET基体中粒径与添加前基本一致,具有良好的分散性。

b) DSC测试数据表明,云母可作为晶核促进PET结晶,当添加量超过一定量时,对PET结晶促进作用减弱。

c) 随着云母添加量的增加,复合聚酯的热稳定性增加;氧气透过率下降,阻隔性能提高。