列式篦冷机单列压力高问题的处理

2020-05-11樊猛猛中国中材国际工程股份有限公司南京江苏南京211100

樊猛猛(中国中材国际工程股份有限公司(南京),江苏 南京,211100)

0 概述

目前第四代篦冷机因其结构简单,维修维护方便,热回收和冷却效率高,使用和维护成本低等优点,已广泛被国内外水泥公司使用,成为水泥厂熟料冷却的首选设备。但因水泥厂生产条件不同,篦冷机工作状况不一,导致篦冷机前期使用中出现列向压力高等问题。本文以某水泥厂的六列篦冷机为例,介绍篦床出现单列液压压力高问题的解决方法。

1 存在的问题

由于篦冷机运行环境复杂、恶劣,且每个项目篦冷机使用情况不同,前期运行往往出现篦冷机单列压力高问题,甚至出现单列跳停现象,此问题严重影响篦冷机运行,导致回转窑不能正常点火投料。第四代步进式篦冷机熟料输送采用楼面行走原理。篦床由若干条列向输送单元组合而成,平行布置,各列之间采用迷宫密封。各列向单元根据“walkingfloor”原理由液压系统驱动。该液压系统配套两台泵驱动,每台泵配备一台阀组,每台阀组通过三台比例阀分别控制三列篦床,设计带料正常时压力值在14MPa以下。空载调试时篦冷机运行正常,每列压力均不超过6MPa,每台阀组压力不超过8MPa。但篦冷机篦床铺上熟料磨合运行,阀组1压力不超过10MPa,阀组2压力却达到16MPa,有时瞬时压力达到设定最高值18MPa,并出现单列跳停故障。

2 原因分析

2.1 篦冷机运行原理

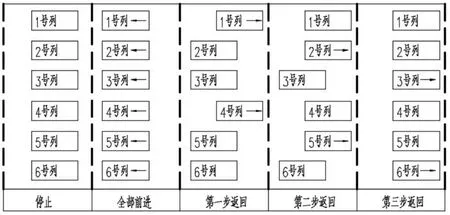

列式篦冷机运行逻辑为初始时篦床整体退回,然后进入工作循环状态:篦床整体推出,到达推程限位后,首先第1列和第4列篦床退回到回程限位,然后第2列和第5列退回到回程限位,最后第3列和第6列退回到回程限位;六列均全部到达回程限位后篦床整体推出,如此往复,见图1。

图1 列式篦冷机运行流程

2.2 故障情况与调试

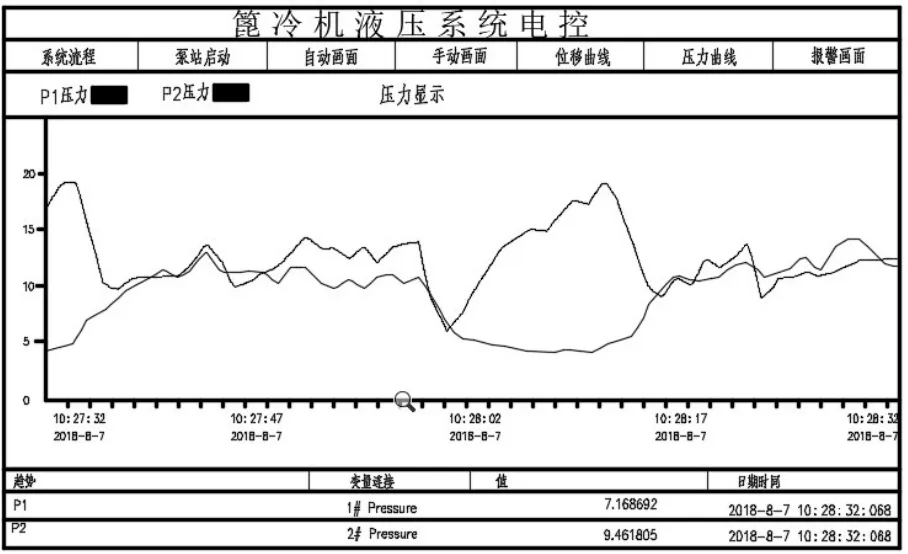

观察篦冷机控制柜的篦床运行画面(见图2):阀组1控制的第1、2、3列篦床推程和回程时各液压缸压力值均等;阀组2控制的第4、5、6列回程时压力值均等,但推程时阀组2控制的第4列篦床压力能达到16MPa,而相邻的第3列和第5列压力明显比第4列压力偏小。观察篦床运行状态发现篦床整体推出一段时间后第4列篦床总是运行在其他篦床的前端,即第4列篦床推程速度比其他列篦床速度偏快。

图2 调整前阀组压力

通过控制柜单独停止第4列篦床后重新启动。观察篦床运行画面,阀组1和阀组2压力均为10MPa以下,第4列篦床压力下降到10MPa以下。但运行一段时间,待篦冷机反馈频率达到给定频率时,第4列压力又开始偏高,阀组2压力又开始上升至16MPa。

停止阀组2,采用现场控制柜手动控制,单独对阀组2对应控制的第4、5、6列篦床采用手动控制,发现单独运行时单列压力均不超过10MPa,但第4列运行时存在明显带动相邻的第3列和第5列篦床运动。篦床带列现场严重,列与列篦床间摩擦力偏大。

2.3 问题分析

通过现场调整,结合列式篦冷机的结构特点分析,由于篦冷机结构设计的特殊性,铺上熟料后使篦床列与列之间摩擦力增大,而第4列篦床因其相邻两列篦床的带动导致实际行程比设定值偏大,而篦床向前推动时各列要同时到达终点设定值,从而导致第4列篦床运动速度明显比相邻的两列速度快,出现第4列篦床带动相邻两列篦床运行情况,致使第4列压力偏大,而相邻两列压力偏小。液压系统同步性能差,导致篦床速度不均,液压缸受力不等。

3 处理措施和效果

针对液压缸同步性能差,单列速度偏快,现场尝试降低第4列篦速,把第4列推程限位缩短,回程限位不变,经试验推程限位设定值比相邻两列短15mm时,第4列篦床压力与其他列压力值均等,压力在10MPa以下,阀组2未再次出现压力高现象。

图3 调整后阀组压力

通过以上措施解决了单列篦床压力偏高问题,篦冷机达到了正常运行状态,使回转窑能按计划投料生产。通过对此问题的分析解决,为液压系统的改进提供了经验。