水泥厂硫排放超标原因分析

2020-05-11朱永长中国中材国际工程股份有限公司南京江苏南京211100

朱永长(中国中材国际工程股份有限公司(南京),江苏 南京 211100)

0 背景

某水泥厂5000t/d生产线于2019年6月点火投产。生产时正常情况下窑尾烟囱SO2排放(标况下)低于30 mg/m3(10%O2,下同)。同年11月,每间隔0.5~1.5 h,SO2排放都会大于500 mg/m3(窑尾烟气在线分析仪的最大量程),需要启动复合脱硫,喷入氨水约1.2 m3/h(设备最大值),同时喂入5 t/h(设备最大值)的钙粉,才能将窑尾烟囱SO2排放控制在200mg/m3以下。

1 硫排放的来源

水泥厂中的硫主要来源于燃料和原料。国内水泥企业一般采用煤作为燃料,煤中的硫几乎都燃烧生成SO2,极少数在高温区与离解的氧原子结合生成SO3。在窑气中,SO2与碱(K2O、Na2O)和氧结合,生成气化的硫酸碱,并在温度相对低的窑尾及在预热器中凝结在生料颗粒上,重新回到烧成带,由于硫酸碱的挥发性能低而随熟料离开窑系统。当硫碱比过高,在预热器中,剩余的SO2可以与CaO或CaCO3反应生成CaSO4,回到窑内,在烧成带重新分解,形成了窑气中的SO2循环。但是,有一部分在熟料中以未分解的CaSO4出现。正常生产时,煤中的硫基本上不会影响窑尾烟囱SO2的排放。

原料中的硫可以分为硫铁矿、硫酸盐及有机硫。硫酸盐在预热器内相对比较稳定,通常不会分解。当原料中的部分低价硫化物,如硫铁矿,在500~600℃发生氧化生成SO2气体,反应主要发生在2级旋风筒,释放出来的SO2气体,一部分被入预热器的碱性物料吸收,另一部分则通过增湿塔或原料磨,部分SO2被生料吸收,未被吸收的SO2经除尘后,进入窑尾烟囱排放。在原料烘干和粉磨过程中石灰石产生了大量的新鲜表面,同时烟气水分含量较高,该过程对SO2具有显著的吸收效果,脱硫效率约40%~70%[1]。而C1处烟气的水分含量低,没有在原料磨吸收效果好。因此,水泥厂的硫排放超标的问题大都是发生在原料磨停的时候,如果磨开时SO2排放还是超标,就要详细分析原料中的低价硫含量。

2 脱硫技术

水泥厂已应用的脱硫技术主要有利用水泥窑自身特点的脱硫技术和水泥窑烟气脱硫技术两大类。利用水泥窑自身特点的脱硫技术包括:干法脱硫、原料磨废气脱硫技术等,这些技术结合了水泥工艺的自身特点,工艺流程简单、设备投资低、运行成本低,但也存在着脱硫效率不高、钙硫比高等不足。

水泥窑烟气脱硫技术包括:石灰石-石膏湿法脱硫技术、半干法脱硫技术、氨法脱硫技术、复合脱硫技术等,这些技术的特点是对水泥窑排放的含硫烟气进行后续处理,有着脱硫效率高、钙硫比低、对水泥生产无影响等优点,但也存在着投资费用高、运行维护费用高、占地面积大等不足。

该厂采用复合脱硫技术控制窑尾烟囱SO2的排放。粉剂是氧化钙粉,在生料入窑斗提处加入,随生料一起进入预热器,并在C2至C1的上升风管处喷入氨水,在钙粉和氨水的共同作用下,吸收固化烟气中的SO2,实现脱硫的目的。

3 原料和燃料

采用石灰石、石灰石细粉(水泥配料用石灰石筛下物)、高硅粘土和铁质选矿废渣四组份配料。

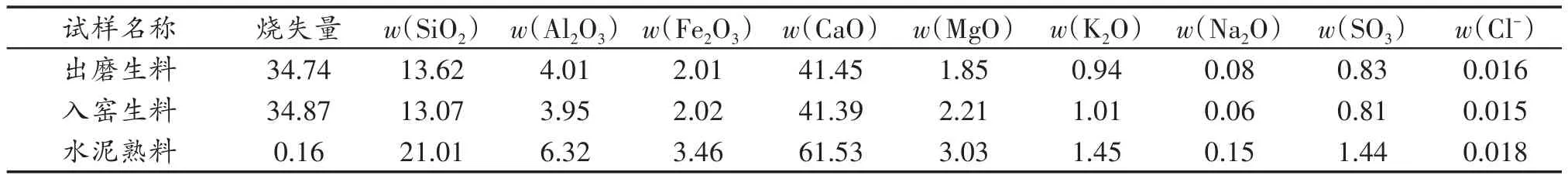

由表1和表2可知,该厂采用挥发分较低的无烟煤,煤中的全硫含量为2.43%,较高;生料中的SO3含量也超过了0.8%,导致熟料中的SO3含量高达1.44%,计算得到熟料的硫碱比为1.01;不论硫含量、硫碱比,还是氯离子含量,均接近甚至超过水泥熟料常规生产的限值。窑尾烟室处的结皮除生料和熟料组分外,还含CaSO4、CaSO3、KCl、K2SO4、3CaSO4·K2SO4、2C2S·CaCO3和2C2S·CaSO4[2]等。因为当气体温度低于900℃时,在挥发性组分和窑气组分之间发生凝聚反应,沉积并形成上述物质,在冷的物料上凝聚,重新回到窑的烧成带,形成结皮。

表1 煤工业分析

表2 生料及熟料化学成份 %

4 原因分析及整改结果

11月该厂出现SO2排放超标,而上个月没有出现这一情况,在此期间,生料配料的率值基本不变;出现SO2波动时,NOx和O2没有发生类似波动,排除窑尾烟囱在线烟气分析仪的自身设备问题;窑尾煤粉管道压力波动≤±1kPa,送煤相对稳定,排除喂煤量波动带来的影响;剩余可能是石灰石中低价硫的影响。现场取石灰石、入磨、出磨和入窑生料,其中#1~#5石灰石是从矿山挑选的颜色不一的大块料。利用中材国际自行研发的测硫装置(见图1),进行了全硫和低价硫检测分析,结果见表3。

图1 低价硫测量装置

表3 原料及生料中硫含量分析 %

由表3可知,#1和#2石灰石的全硫和低价硫含量最高,低价硫占全硫46%~60%;#3和#4石灰石的低价硫的占比相对低一点,但也有12%~24%;#5石灰石的全硫最低,而且没有低价硫;同一个矿山,不同的石灰石,全硫和低价硫高低不等,成分波动较大;入磨、出磨和入窑生料的全硫变化不大,但低价硫在生料中的含量波动较大,占比从3%~20%,其中入磨生料的低价硫占比最高。

该厂的原料粉磨采用辊压机+V型选粉机系统,烘干热源进口温度200℃,原料水分4.5%。在V型选粉机内,如此低温不足以分解生料中的低价硫。入磨生料中的低价硫含量比出磨和入窑生料中低价硫还要高,如此剧烈的波动,说明矿山开采石灰石的过程中,不同种类的石灰石被开采,经粉磨、均匀后,出磨生料中的低价硫含量比入磨生料的低;出磨生料和入窑生料的化学成分应接近,但低价硫含量由3.03%增大到6.25%,除了因时间差而取得的生料不是同一物料外,也间接说明整个生产过程中来料的不稳定性,即矿山开采的石灰石种类不一。

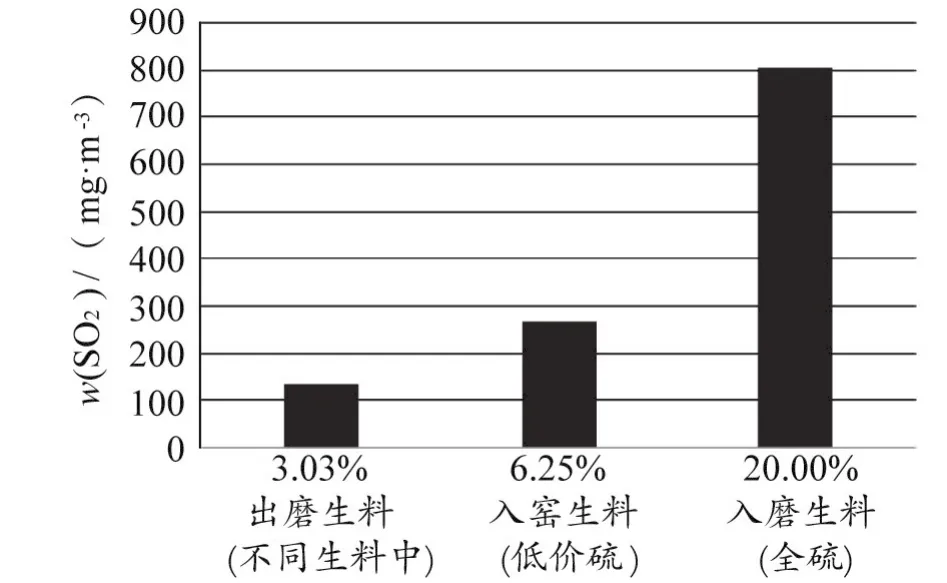

生料中的低价硫,如有机硫和硫铁矿,进入预热器后,在一定的温度下分解释放出SO2气体,该气体经原料磨系统被吸收后,剩余的SO2排出窑尾烟囱。图2表示在不同生料中低价硫生成的SO2浓度值(标况下)范围从130~800mg/m3,变化幅度较大。理论上入磨、出磨和入窑生料的波动应较小,物料成分均匀。从检测数据来看,因矿山的石灰石原料不稳定,尽管全硫几乎相等,但生料中低价硫含量波动较大,直接造成窑尾烟囱SO2的排放忽高忽低。

图2 低价硫生成的SO2

因石灰石中低价硫含量高而导致烧成系统不能正常稳定的生产,后期更换矿山石灰石的开采点,重新开采的石灰石经过配料、粉磨后,生料化学成分见表4,生料中硫含量见表5。

表4 生料化学成分 %

表5 生料中硫含量分析 %

表4中的SO3含量为0.20%~0.24%,比表3中的相应数值低,说明原料中的全硫降低。表5中没有检测出低价硫,喂入上述生料后,未启动任何脱硫措施,窑尾烟囱的SO2排放一直低于30 mg/m3以下,再也没有出现硫排放超标的现象。

5 小结

水泥企业常规检测生料和熟料中的全硫,但全硫并不代表真实的硫排放,表面上入磨、出磨和入窑生料的全硫变化不大,实则低价硫波动剧烈,影响废气的环保排放。因此,在新建项目伊始,除对矿山进行常规的详勘和原燃料分析外,还需增加原料低价硫的检测。对于正在生产的水泥企业,一旦遇到SO2超标排放的问题,首先检测原料中低价硫的含量,根据不同的含量,选择相应效率的脱硫技术或合理的处置矿山方案[3]。