大型沉管混凝土浇筑质量控制方法

2020-05-09黄文慧李子杰

黄文慧,李子杰

(1、中交四航局第二工程有限公司 广州510230;2、中交第四航务工程局有限公司 广州510290)

1 工程概况

港珠澳大桥一桥飞架三地,使粤港澳三地之间的各项交往更加频繁、便捷,全桥长达55 km,是集桥、岛、隧为一体的大型跨海通道[1]。这座将要使用120年的跨海大桥最关键之处就在于沉管隧道,是我国基建史上技术最复杂、标准最高、体量最大的沉管隧道,是我国沉管隧道建设新的里程碑,同时它也处在目前世界上沉管隧道综合难度排行榜的前列[2-5]。

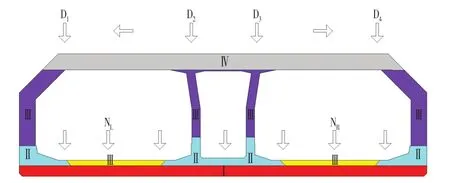

港珠澳大桥的沉管隧道部分总长5.664 km,由33节沉管拼接而成,其横断面为两孔一管廊形式,断面高度为11.4 m、宽度为37.95 m、最大厚度为1.7 m,由8个22.5 m的节段组成180 m长的标准管节,对沉管选用强度为C45的混凝土进行浇筑,采用自防水设计,沉管结构断面如图1所示。

沉管全部由工厂化预制的方式生产,按特有的流水生产线布置施工工艺[6],所有的沉管预制相关工序均可在生产车间全天候持续进行,与其他同类工厂相比,其预制工艺体现出以下几个特点:

图1 预制沉管结构断面Fig.1 Prefabricated Immersed Tube Cross Section

⑴ 沉管的横断面为双孔单管廊,其具有约束复杂、断面面积大的显著特征,进而增加了把控沉管裂隙的难度。

⑵ 沉管浇筑选用泵送工艺进行全断面浇筑,单次不间断作业浇筑混凝土方量高达3 413 m3,具有单次浇筑方量大、浇筑设备及人员多、单次浇筑持续时间长的特点,对整个浇筑过程的作业人员工作状态、浇筑外部环境、振捣提出了高要求。

⑶ 沉管的一个标准节段所需钢筋用量约为1 100 t,且钢筋最小净距约60 mm,具备高密集钢筋网的特征,这就要求浇筑的混凝土具有良好的和易性以及确保混凝土在振捣过程中无盲区,保证混凝土在沉管的钢筋密集处的振捣质量。

2 混凝土浇筑温度控制

2.1 控制混凝土生产温度

⑴ 控制混凝土原料进场温度。通过与混凝土原料生产厂家签署相关约束合同,严格把关入场胶凝材料的温度,其中水泥进场温度不超过60℃、粉煤灰不超过40 ℃、矿粉不超过50 ℃[7]。

⑵ 延长混凝土原料存放时间。现场针对低热、低收缩混凝土胶凝材料系统构成,水泥、粉煤灰与矿粉各装置2个800 t中转储蓄仓,另外在混凝土拌合区域装置8个500 t水泥储料灌,通过中间存储仓与储料罐之间的转运、倒仓,延长原材料的存放时间。并在储蓄仓与储料罐的外壁涂刷白色涂料,如图2所示。高温天气时,对储蓄仓采用喷水淋洒,起到降温的效果。

图2 中间存储仓降温Fig.2 The Middle Cooling Storage Storehouse

⑶ 降低混凝土原料堆场区温度。在砂、石料堆场区,设置喷雾系统,结合天气情况,对砂、石料堆场进行不同频率的喷雾降温。

⑷ 降低原材料上料温度。原材料上料通道,设置遮阳、遮雨棚,减少上料过程阳光、雨水的影响。优化上料通道调整通道宽度、角度,使上料过程中的摩擦生热降低。

⑸ 控制混凝土出机温度。在混凝土开始拌合之前,将制冰机组提早制备好的冷却水存于恒温水池使水温<5℃;将提前生产好的碎冰存于温度<-8℃的冰库中,碎冰经由外覆隔热层的水平螺旋运输机送至搅拌系统中,以达到控制混凝土出机温度的目标,如图3所示。

2.2 混凝土运输过程温度控制

混凝土出站之后运到预制厂房侧门处的放料点,车内混凝土放料至拖泵中由拖泵泵送至混凝土浇筑现场。在混凝土的运输过程中,阳光直晒、摩擦生热以及空气对流等因素都会不同程度导致到达浇筑现场的混凝土较出机时温度有所升高,其主要控制措施有:

⑴ 搅拌车加保温布。搅拌车罐体表面包一层吸水布,运输途中不断喷水,削弱罐体因日光照射而产生的温度升高现象,如图4所示。

图3 制冰机Fig.3 The Ice Maker

图4 搅拌车加保温布Fig.4 The Mixers with Insulation Cloth

⑵ 设置遮阳棚。在拖泵处,搭设固定的遮阳、遮雨棚,防止混凝土从搅拌车下料至拖泵时,阳光照射、雨水进入,影响混凝土温度及含水率。

⑶ 管道保温。露天泵管固定后用经过定型加工的海绵进行外部包裹用以吸收水分,防止在日光暴晒的情况下泵管内温度过度升高,在浇筑状态时,间接对泵管进行喷水处理,用以削弱混凝土在泵送过程中所产生的摩擦升温现象,如图5所示。

图5 管道保温Fig.5 Pipe Insulation

⑷ 优化管路。减少泵送管路泵管弯头数量,尽量布置直线管路,降低混凝土在管内的摩擦温度。

3 混凝土浇筑方法控制

3.1 浇筑顺序

根据模板设计受力标准,浇筑混凝土的顺序按照先中隔墙后侧墙进行,断面上按先中间后两侧进行,沉管节段的浇筑截面共划为4个区域进行,纵向则按由远及近逐层推进;断面横向按照:Ⅰ区➝Ⅱ区➝Ⅲ区➝Ⅳ区顺序进行布料浇筑。其中Ⅰ区为底板浇筑;Ⅱ区为墙体下部及底板上部;Ⅲ区为墙体上部;Ⅳ区为顶板,详细的浇筑分区如图6所示。

图6 浇筑分区Fig.6 Casting Partition

3.2 人员管理

在混凝土浇筑过程中,人员的作业水平是保证混凝土浇筑质量的最主要因素,有效加强人员的管控以及提高现场振捣人员的整体振捣水平,对提高沉管混凝土浇筑质量至关重要,其措施有:

⑴ 制定振捣班组准入制度。明确了振捣人员的主要工作内容及要求、任职资格及条件、工作权限等内容,保障现场作业人员的综合素质。

⑵ 加强对振捣人员的培训教育和交底。通过会议室理论及现场实操考核,阶段性进行总结,强化培训不断提升振捣人员的振捣水平,如图7所示。

图7 人员交底Fig.7 Personnel Clarificaiton

⑶ 按区域划分责任制,明确作业人员质量责任。明确各个部位的振捣人员,在混凝土浇筑完成后,根据混凝土外观质量,按区域对振捣人员实行奖罚、教育制度,对班组长加强职务考核力度。

⑷ 安排管理人员现场标识振捣点,浇筑过程,对振捣人员振捣时间、振捣间距、分层布料等进行记录、登记,重点关键部位,安排全程跟踪监督,如图8所示。

3.3 下料点设置

纵向长度过大,为确保混凝土下料的均匀,侧墙和中隔墙下料点纵向每2.5 m设置1个,采用定点布设长10 m的拆卸式串筒,串筒随着混凝土面升高而逐节拆卸,确保混凝土的自由下落高度小于2 m。

图8 振捣点标识Fig.8 Vibrating Point Identification

底板和顶板混凝土浇筑时,底板腔内的布料机及顶板移动式布料机可全覆盖,将混凝土直接输送至浇筑位置,安排熟练的专职布料工人引导布料机布料。

3.4 振捣通道

沉管配筋率大,特别是墙体受剪力区及预留、预埋区域更是振捣困难区域,若振捣人员不能接近这些区域,则会形成振捣盲区,不能保证振捣密实,为此,在墙体及钢筋密度高的区域设置振捣通道以及选用专用振捣引导器。

⑴ 考虑到墙体结构受力的影响,在距离底板4.5 m的位置设置纵向振捣通道,并在每个纵向振捣通道的底部,设置12个1 m×1.5 m竖向振捣通道,如图9所示。

⑵ 在剪力键、端模中埋式止水带附近,采用4个5 cm宽的扁铁与10 cm钢圆圈焊接而成的专用振捣通道,在倒角位置,按1 m的间距设置70 mm×50 mm×2 m的角钢进行引棒。

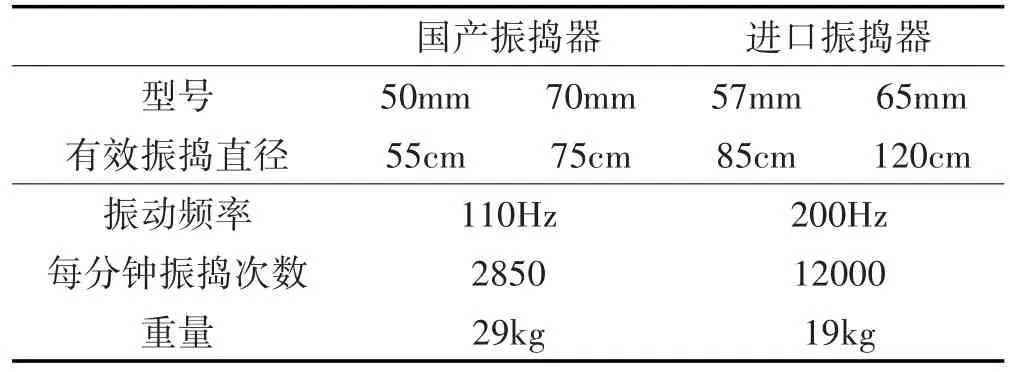

3.5 振捣器的选择

沉管预制,基本采用插入式振捣器,个别位置辅助采用外置振捣器,目前国内插入式振捣器多以直径φ50 mm和φ70 mm为主,但受限于国内振捣器有效振捣半径过小、振动频率过低的影响,在大截面、钢筋密集、结构厚、混凝土使用寿命要求高的沉管中,多采用进口振捣棒,两者参数对比如表1所示。

图9 振捣通道设置Fig.9 Vibrating Channels Set

表1 国产与进口振捣器参数对比Tab.1 Domestic and Imported Vibrator Parameter Comparison

3.6 混凝土的捣实

⑴ 混凝土在端部的振捣间距,主要通过在端部标示的振捣点,中间部位的间距控制,以钢筋间距作为控制点,墙体内的振捣间距,除按钢筋间距控制外,安排专人进入钢筋笼内全程跟踪。

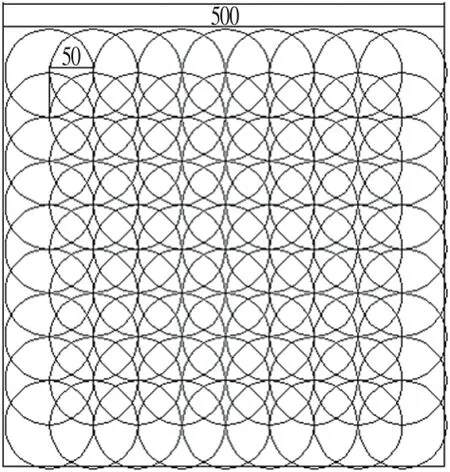

⑵ 混凝土分层浇筑和振捣,确保每个振捣点的振捣时间在15~30 s,做到快插慢拔。振捣时把控好棒头插入混凝土的跨距和深浅,振捣棒的有效作用半径约为35 cm,过程中振捣棒挪动的距离应≤52.5 cm。振捣高一层混凝土要在低一层混凝土初凝之前进行,且进入下层深度控制在5~10 cm,如图10所示。

图10 振捣半径Fig.10 Vibrating Radius

⑶ 通过在现场设置时钟,控制每个下料点的下料时间,从而更加准确地控制墙体内的分层厚度。

⑷ 人员振捣过程中,通过定期的现场振捣测试,判断和检验振捣人员的水平,不断进行改进、提高,并实行定人定岗,谁振捣,谁负责,采取可追溯性制度,从而更好地提高振捣人员的责任心。振捣过程,采用前面、后面跟随振捣,根据振捣半径采用一字排开的方式,避免漏振,如图11所示。

⑸ 振捣模板和预应力管道附近的混凝土时,既要保证振捣到位,又不得碰撞模板、管道、预埋件和钢筋。

⑹ 侧墙和中隔墙混凝土浇筑时,及时对人孔位置的钢筋进行同类钢筋绑扎搭接接头修复,确保钢筋数量和安装质量满足规范和设计要求;特殊位置处(如剪力键位置、倒角位置等)需加强混凝土的振捣。

4 浇筑环境控制

图11 现场振捣示意图Fig.11 Field Vibrating Schematic

混凝土在浇筑过程中,受浇筑方量大的影响,单次浇筑时间达34 h,夏天浇筑时,浇筑环境温度过高,进一步影响工人的振捣效果,尤其是墙体钢筋笼内,钢筋密集、空间狭小,人员移动又频率,更易受浇筑环境的影响[8-10]。

传统浇筑过程,常采用鼓风机对墙体进行降温,但鼓风机只能达到送风的效果,无法进行高效降温,且墙体高度过高,鼓风机难以将风送到底部的区域[11]。为此采用空调冷风机进行降温,空调冷风机通过风管将冷风送至墙体内,降低钢筋笼内环境温度,从而大大改善浇筑环境。

5 混凝土养护

沉管混凝土在拆模之前用土工布覆盖24 h蓄水养护,拆模之后采用养护棚+喷雾系统恒湿进行养护,确保湿度满足设计要求。

⑴ 沉管底模脱模后,在浇筑区未顶推前,底板采用活动式喷雾系统,伸到底板与底模区进行喷雾养护。顶推出浇筑后,通过养护棚喷雾系统养护,沉管外侧、内廊道均设置喷雾系统,定时、自动开关,控制养护区相对湿度环境大于90%。

⑵ 通过对拆模之后沉管温度的监测,及时改进养护方法,确保内表温差不超过25℃。

6 结语

本文从控制混凝土浇筑温度、振捣通道设置及养护等方面,对混凝土浇筑过程的质量控制进行简单阐述。目前随着跨江跨海隧道发展,大截面、大体积的钢筋混凝土沉管越来越被人们所选用,而混凝土的浇筑质量对于沉管混凝土的抗渗、抗裂以及使用寿命均起到至关重要的作用。本文对混凝土浇筑质量的控制方法,能为后续大型沉管预制提供参考和借鉴。