大型复杂双向倾斜行车盘道施工方法研究

2020-05-09卢志瑜

卢志瑜

(广州珠江建设发展有限公司 广州510075)

0 前言

现代建、构筑物的地下或地上停车场和大型物流仓储类建筑的行车盘道[1,2],往往需要经受较大且频繁的动荷载,导致钢筋混凝土结构的配筋也相对密集。另一方面,盘道多为双向倾斜,即盘道纵向中心线弯曲,纵向截面形成坡度;盘道横向截面水平向内倾斜[3,4],形成整体结构高程点各异的情况。因此,相比一般的钢筋混凝土房屋建筑,大型建筑行车盘道存在钢筋下料难,定位安装精度要求高,模板支撑体系的高程控制难度大等工程问题。对此,拟通过建立BIM三维模型,用于指导钢筋排布下料,优化模板支撑体系,提高施工质量。

1 工程概况

某国际港项目为亚洲最大的物流港项目,规划总用地面积127 530.22 m2,建筑总占地面积85 184.25 m2,总建筑面积为440 345.12 m2。由仓库区(共5个仓库单元、装卸通道、汽车通道等组成)、1#多功能生产性厂房、2#多功能生产性厂房、消防泵站及变电所、柴油发电机房等建构筑物组成。其中,仓库上下运输由“大型盘道”组成,盘道宽12 m,中心线弯曲半径达30 m,纵向找坡在1.0%~4.6%之间,横截面向内倾斜2%。其钢筋布置密集,纵向钢筋曲率不一,横向钢筋布置不均,模板支模有别于一般的框架结构,因此钢筋的精确下料和排布、模板支撑体系的有效安装定位是施工的重点。项目效果图如图1所示。

图1 项目效果图Fig.1 Renderings of Circle Lane in Warehouse Area

2 施工工艺流程(见图2)

3 BIM模型指导盘道钢筋排布

3.1 构建基础族

图2 施工工艺流程Fig.2 Construction Process Flow Chart

⑴ 分析大型盘道形状特征,了解其各种钢筋的形状规律及分布,掌握其控制参数的设定规则。

⑵ 根据控制参数设定各种钢筋的参数化基础族。

⑶ 各参数化基础族中,需要进行信息化统计的,参数类型应选择“共享参数”,以便获取排布优化后的模型信息[5,6]。操作界面如图3所示。

图3 族中重要控制参数应选择为“共享参数”Fig.3 The Important Control Parameter in the Family Should be“Shared Parameter”

3.2 盘道钢筋模型的优化及现场施工

⑴ 在钢筋BIM模型中,进行大型钢筋混凝土盘道纵筋连接点的精细化预排布[7],保证在多曲率情况下,纵筋连接点相互错开,满足规范“同一连接段处钢筋接头率不大于50%的要求”[8]。BIM模型中,优化调整后的纵筋接头排布效果如图4所示。

本项目调整原则:纵筋以每4根成一组(编号001~004;编号005~008;……;117~120),同组相邻纵筋接头位置错开约1.5 m,不同组的首位序号的纵筋(编号001、005、……、117)接头位置错开约0.15 m。经模型复核,在各纵筋曲率各异的情况下,该排布方式满足规范要求的纵筋连接位置需错开的要求。

图4 “编号113”的纵筋接头优化调整Fig.4 Optimization Adjustment of“No.113”Longitudinal Bar Joint

⑵ 优化钢筋接头位置的排布后,形成各段钢筋长度信息的料单,指导施工。多曲率纵筋开料明细表如图5所示,优化后的现场纵向钢筋接头位置如图6所示。

图5 多曲率纵筋开料明细Fig.5 Multi Curvature Longitudinal Bar Cutting List

图6 优化后的现场纵向钢筋接头Fig.6 Optimized Field Longitudinal Steel Joint

⑶ 进行盘道横向箍筋(分布筋)的优化排布,合理控制处理其内、外侧的分布间距,以确保现场横向箍筋(分布筋)的有序安装。内、外侧横向钢筋间距调整如图7所示。

图7 内外侧横向钢筋间距Fig.7 The Spacing between Front and Rear Lateral Transverse Reinforcement

4 BIM模型指导盘道模架搭设

4.1 盘道模架模型的优化

⑴ 通过“一洲模架设计安全复核软件”、“品茗模架设计安全复核软件”初步确定双向倾斜盘道支撑模架的立杆密度,初步绘制立杆排布简图。模板支撑架三维安全复核计算如图8所示。

图8 模板支撑架三维安全复核计算Fig.8 Three-dimensional Safety Review Calculation of Template Support Frame

⑵ 根据初步绘制的立杆排布简图,创建盘道模板支撑架整体模型。

⑶ 结合盘道结构高程,在盘道板梁模板支撑架整体模型上[9],优化调整控制点立杆支顶高程、立杆长度,控制U型顶托伸长高度。而后统一优化调整其他立杆支顶高程、立杆长度,控制U型顶托伸长高度。在盘道累计高差大的情况下,通过控制立杆长度,确保U型托伸长≤300 mm。[10]立杆模架三维图如图9所示,各顶托支顶高程的统计明细表如图10所示。

⑷ 从优化调整后的盘道板梁模板支撑架整体模型中,导出信息统计图表,进行现场模板支撑架体的开料。该区段各立杆长度统计明细表如图11所示。

⑸ 现场按照盘道模板支撑架整体模型的“立杆点位排布平面图”进行放线,并按照上述的“各顶托支顶高程的统计明细表”进行各规格钢管立杆的加工及定位布置,调整“U型顶托伸出长度”。具体的“U型顶托伸出长度”调整方法如下所示:

图9 立杆模架三维图Fig.9 Three Dimensional Drawing of Pole Formwork

图10 各顶托支顶高程的统计明细Fig.10 Statistical Schedule of Each Top Support Elevation

图11 该区段各立杆长度统计明细Fig.11 Statistical of Each Pole Length of the Section

①通过水准仪在架立的钢管支撑立杆上,作BIM模型中模架支撑体系基础往上1.5 m高程的平水标记;

②调整现场“U型顶托伸出长度”的实际值(见图12)

C1=(A-Z)×1000-(b-d)

式中:C1为U型顶托伸出长度(mm);A为BIM模型中的立杆支顶高程(m);H为BIM模型中的立杆基础高程(m);b为现场选用的立杆长度(mm);d为现场测放的水平标记离立杆基础的实测距离(mm);Z为现场立杆水平标记的高程位置,Z=H+1.5 m;现场立杆水平标记如图13所示。

⑹ 对大型盘道高大支模体系的水平杆进行优化预排布。针对盘道弯曲半径大,实体曲率小的特点,采用“以直代曲”的方式进行高大支模体系的优化设计,确定相邻立杆间相应的转角幅度,以及直线间距。水平杆布置平面示意图如图14所示。

图12 U型顶托调整现场示意图Fig.12 Site Schematic Diagram of U-shaped Jacking Adjustment

图13 现场排布编号(17,15)的立杆平水标记Fig.13 Pole Level Marking for Site Layout Number(17,15)

图14 水平杆布置平面示意图Fig.14 Plane Diagram of Horizontal Rod Arrangement

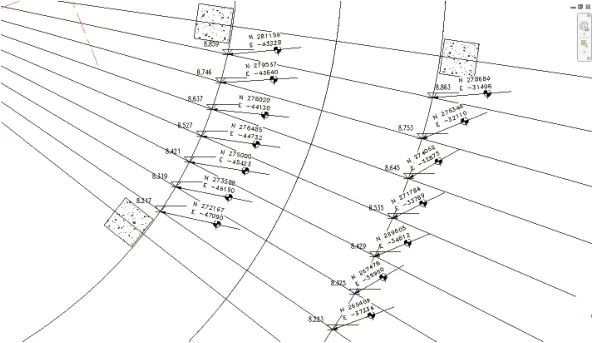

⑺ 在模型中以各区段的钢筋混凝土板梁的两端,中部相间1/8处的板面(或板底)作为高程控制点,确定并获取其坐标值、高程,以进行现场控制点坐标的复核及调整,如图15~图17所示。

4.2 对盘道模架支撑体系进行监控

本项目分别对模架体系的立杆沉降、水平位移、轴力情况进行了监测[11]:

⑴ 监测对象及检测内容及控制指标(见表1)。

⑵ 监点布设原则:各区段跨中布置1处,横梁处(板梁的支座端)布置1处。

⑶ 监测频率

图15 中部相间1/8处的坐标及高程平面示意图Fig.15 Schematic Diagram of Coordinates and Wlevation Plane at 1/8 of the Middle Phase

图16 根据模型中的控制坐标点及其高程进行测量放线Fig.16 Measure the Line According to the Control Coordinate Points and Their Eevations in the Model

图17 模架上高程控制点Fig.17 Elevation Control Point on Formwork

表1 测量参数Tab.1 Measurement Parameter

①高大支模预加载期间监测频率:预压前获取稳定的初始值,加载后每3~5 s采集监测数据1次,直至卸载结束。若遇监测数据变化较大等异常情况时,采集频率为1 s,并及时通知项目建设方、监理方、施工方等相关单位。

②混凝土浇筑期间监测频率:混凝土浇筑前获取稳定的初始值。监测工作从浇筑混凝土开始,直至混凝土终凝为止。混凝土浇筑期间,每间隔2~5 s采集1次监测数据;浇筑完成至混凝土初凝期间,每20 min采集监测数据1次;混凝土初凝至混凝土终凝期间,每40 min采集监测数据1次。若遇监测数据变化较大等异常情况时,采集频率为1 s,并及时通知项目建设方、监理方、施工方等相关单位。上行盘道检测数据趋势如图18所示。

图18 上行盘道检测数据趋势图Fig.18 Test Data Trend Graph of the First Circle Lane

以上各项监控指标均未到达预警值,其安全富余达50%以上。

5 行车盘道大体积混凝土浇筑

对于大型多层物流港仓储中心的行车盘道而言,需经常性行走载重货车,其板梁厚度往往不少于1 m[12],属于大体积混凝土的范畴。因此,施工过程中需注意混凝土浇筑养护过程中的水化热释放,以及降温阶段混凝土中部与表面的温差,从而避免温度裂缝的产生。

⑴ 选用低水化热或中水化热的水泥品种,掺入约20%的粉煤灰、矿渣灰水泥,加入少量缓凝剂,提高混凝土浇筑的工作性能,减少前期水化热释放的同时,充分利用混凝土后期成形强度。

⑵ 在混凝土制备前,应进行混凝土配合比试配,对水化热释放、浇筑和易性、初凝时间、终凝时间等施工技术参数进行试验。

⑶ 大面积板梁混凝土浇筑应尽量选择温度适宜的天气进行,入模温度应尽量控制在5~30℃之间,在保证混凝土浇筑和易性的前提下,降低混凝土初期反应速率。

⑷ 对于超长型大体积混凝土浇筑,需合理设置后浇带进行隔断。一般而言,后浇带不超过40.0 m,可在板梁中部1/3~2/3处进行分隔。

6 小结

⑴ 针对双向倾面大型行车盘道采用传统方法容易造成钢筋下料算量偏差大、钢筋接头设置不合理、钢筋定位不准确等质量隐患或钢筋浪费的问题,采用三维模型指导行车盘道的钢筋下料,预设多曲率情况下纵筋接头位置、横向分布钢筋的间距控制,保障行车盘道施工质量。

⑵ 通过模拟双向倾面回旋盘道的模架支撑体系,数字化控制各立杆高程,优化立杆排布和模架构造措施,指导现场模架体系施工,解决了在双向倾面大型行车盘道条件下,采用传统模架搭设施工容易造成模板平整度差、立杆高程控制不理想等导致影响盘道施工质量的问题。

⑶ 采用三维模型技术交底和质量把控,确保了施工搭接衔接紧密有序,提升了盘道的施工质量和效率。