抚顺页岩油厂工艺改造研究

2020-05-09顾大章许辉抚顺矿业集团页岩炼油厂抚顺矿业集团工程技术研究中心辽宁抚顺113009

顾大章 许辉(抚顺矿业集团页岩炼油厂,抚顺矿业集团工程技术研究中心,辽宁 抚顺113009)

抚顺低温干馏工艺是一种以油页岩为原料,采用高温(450℃~600℃)热解的方式,获得页岩油。不同于美国出口的页岩油,我国的页岩油是以固体的形态均匀分布于岩石中,称之油母,经过高温热解后,以气态的形式通过页岩空隙排出,再经过冷却得到页岩油。抚顺工艺就是工业化的实现了页岩原料的热解加工,得到页岩油。现对B部装置工艺进行升级改造,主要目的是提升B部产油率,提高环保效果,降低成本,具体的实施方式是增设了瓦斯冷却工段、轻质油回收工段及余热回收工段。

1 改造前B部工艺流程简述

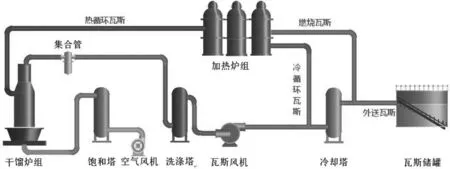

抚顺低温干馏工艺是一种非常典型的油页岩低温干馏工艺,由“干馏炉+加热炉+回收系统”三个主要单元构成,回收系统是其干馏产物冷凝净化单元,最终得到纯净的干馏瓦斯(气)和页岩油(液),其工艺流程如图1所示。

抚顺工艺中干馏炉的供热由两部分组成,一部分来自饱和空气在发生段的燃烧,一部分来自外供的热循环瓦斯,而热循环瓦斯是冷瓦斯在蓄热式加热炉中换热得来。回收系统从干馏炉出口开始,干馏产物是100℃左右的烃蒸汽混合物,在集合管经过第一次喷淋洗涤,洗涤下来大量的页岩油,这个过程是一个等焓变化,得到饱和的瓦斯气。然后再进入洗涤塔,进一步喷淋洗涤,获得大量的页岩油,同时降温,降湿,而洗涤后的热水进入饱和塔,为空气增湿增温。瓦斯出洗涤塔后,进入瓦斯风机加压,风机出口分为两个支路,一路作为冷循环瓦斯进入加热炉,一路进入冷却塔进行第3次喷淋洗涤,获取页岩油,冷却塔后,瓦斯线路再次分为两条支路,一路作为燃料去加热炉燃烧室,一路外送到装置区外综合利用。瓦斯风机前后负压和正压管线上都有收油设备,所以此工艺为半负压工艺。

2 改造后B部工艺流程简述

为提升整个系统的油收率,对现有装置、工艺进行改造,改造的依据主要是两点,一是降低整个系统的冷却终温,运用加大油品相变温度差的方式,回收之前没有收到的油品;二是降低冷循环瓦斯温度,回收之前没有收到的油品;三是增设电捕焦油器又称为电捕塔,利用电场作用,捕集气态汽油,使小颗粒极性分子的液滴汇集,成为可以流动的油滴和水滴,从而回收,其工艺流程如图2所示。

B 部工艺升级改造后,增设了间冷塔和电捕塔两个收油设备,间冷塔配套供暖单元对装置外提供热水资源,间冷塔后连接电捕塔,电捕塔后连入瓦斯风机,瓦斯风机后分为3条支路,分别是燃烧瓦斯、冷循环瓦斯、外送瓦斯,所有的收油设备在瓦斯风机前的负压段工段,所以此工艺为全负压工艺。

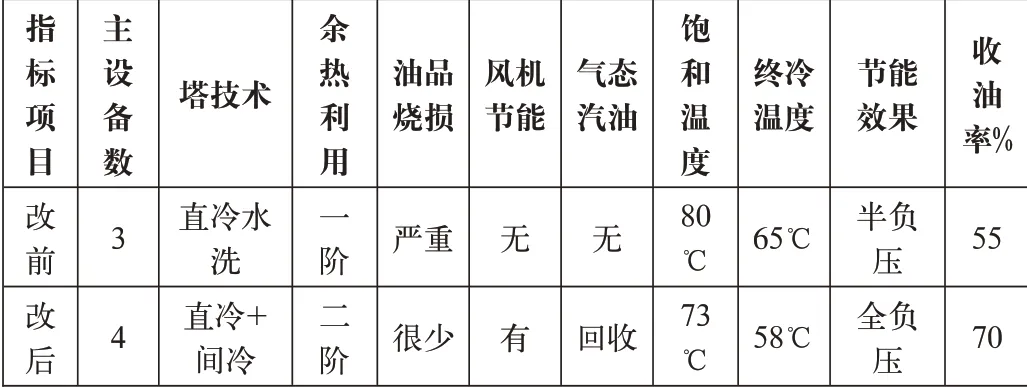

3 改造后干馏系统供热分析

改造后与改造前相比,干馏炉进的主风量和饱和温度均有所降低,而干馏炉出口产物中水蒸汽量减少,循环瓦斯含水蒸汽量减少,循环瓦斯中干瓦斯量大大增加。这样改变了原有的干馏供热平衡,在处理量相同的基础上,改造后干馏炉来自于下部发生段的热量,占总干馏需热量的比重减少,而循环瓦斯带来的热量占的需热量比重增加,原因是由于主风量减少,发生段的气化反应规模缩小,放热量减少,需要循环瓦斯来补偿,这就需要在加热炉燃烧更多的燃料,结果使燃烧瓦斯增多,外送瓦斯量减少,换来的是整个系统收油率增加,具体对比数据见下表。

表1 干馏炉供热分配和瓦斯分配表

4 改造后回收系统分析

回收系统引用间冷塔直接将系统的最低冷凝温度降到58℃,比原有冷却塔效果更高,所以将原有的冷却塔停用。间冷塔又分为两段换热水,高温段换来的余热满足供暖要求,进入供暖水网。同时间冷塔与闭式两用凉水塔联用,夏季用循环水冷却,冬季直接采用风冷。瓦斯在间冷塔后进入电捕塔,在电场力的作用下捕集气态汽油,而后进入加压风机。瓦斯风机是整个系统的动力源头,连接前段的负压回收段,和加热炉区的正压段,瓦斯经过风机后由于轴功升温10℃,但其含水量不变。回收系统运行参数及比较结果见下表。

图1 改造前B部工艺流程图

图2 改造后B部工艺流程图

表2 回收系统运行参数表

表3 回收系统运行参数表

5 结语

B 部改造项目是在原有的场地环境下进行是设计和实施,充分利用了现有的条件,对回收系统进行了较大的革新变动,投入了新技术和新设备,使产油率大大提高,对系统压力也进行了调节,达到了高效节能增产的效果和目的。项目实施后运行2年,工况平稳,设备可靠性高,没有增加操作岗位劳动强度,并实现了对外余热供暖。同时也应注意到,在能量运用角度分析,循环瓦斯温度的变化,对整个系统的供热分配也有较大影响,系统的供热余力全部在于自产瓦斯,不能无限度的增加循环供热量,由于主风饱和度和瓦斯终冷温度的变化,对与系统污水产生量也有较大影响,这些都是系统需要进一步优化的研究课题所在。