浅谈柴油加裂装置的能耗构成及节能降耗措施

2020-05-09黄剑波中海石油宁波大榭石化有限公司浙江宁波315800

黄剑波(中海石油宁波大榭石化有限公司,浙江 宁波315800)

为贯彻落实某石化公司,关于开源节流及降本增效的要求。针对该公司200 万吨/年柴油加氢裂化装置进行能耗构成分析,并针对主要耗能点进行节能降耗技术分析,通过加强管理和操作优化,使装置综合能耗得到降低。

近几年,炼油行业受到柴汽比大幅度降低的影响,大部分新建装置都设计了将柴油通过柴油加氢裂化工艺,将柴油转化为汽油或化工原料的装置。某石化2016年新建一套200万吨/年柴油加氢裂化装置,并于2018年底进行了检修改造,于2019年1月开始进入第二周期进行。

1 柴油加氢裂化装置的能耗构成

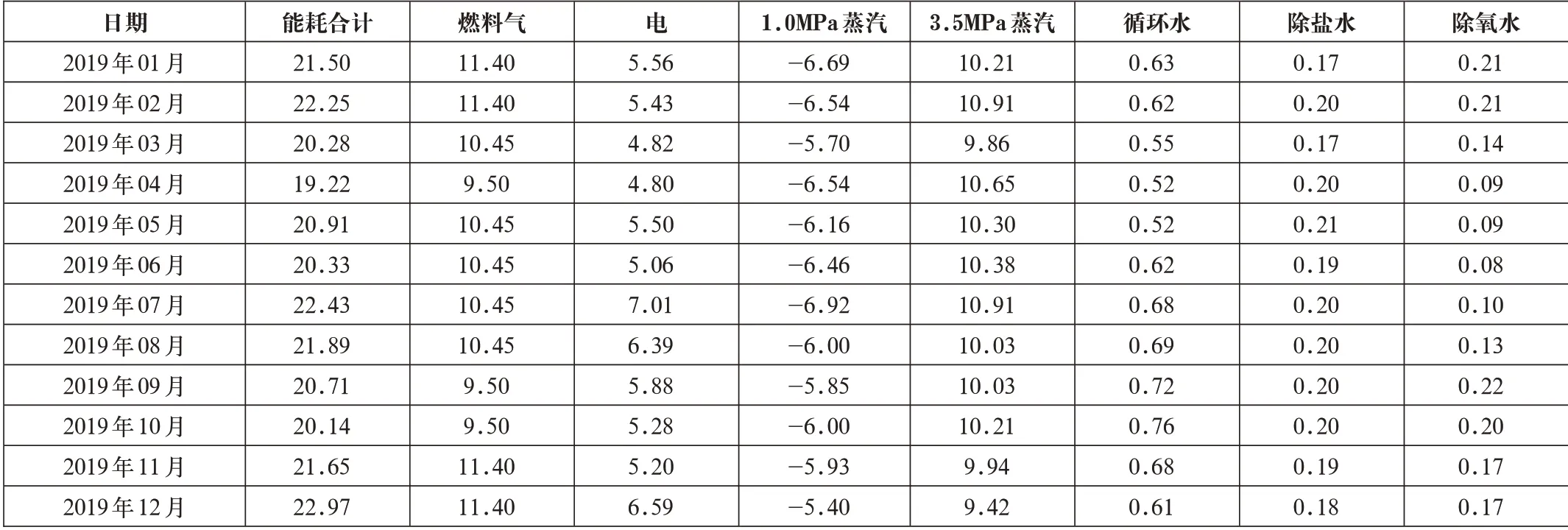

装置2019 年实际能耗构成见表1。由表1 可以看出,装置能耗构成中电、燃料、蒸汽所占比例最大。因此降低装置综合能耗应重点从降低蒸汽、燃料、电力消耗等方面入手。

柴油加氢裂化装置操作压力12Mpa,起始反应温度350℃。主要生产石脑油、航煤等产品,转化率大于50%。受到操作压力及产品多样化的影响,装置能耗也较高。

1.1 电能消耗

柴油加裂装置电能消耗主要由新氢压缩机、反应进料泵、注水泵构成,其它机泵耗电占比较小。因此降低新氢压缩机、反应进料泵和注水泵的电力消耗就能大幅降低装置的总电力消耗。

1.2 燃料气消耗

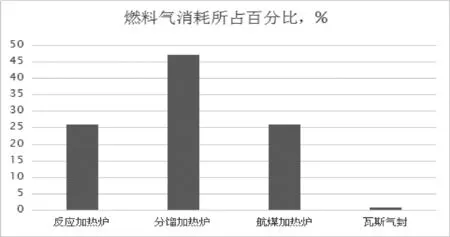

加裂装置燃料消耗主要由四部分组成:反应加热炉燃料、分馏加热炉燃料、航煤加热炉燃料以及容器气封(隔绝空气)用的燃料,具体情况见图1。

从图1可以看出,3个加热炉燃料消耗差距较大,三者总消耗占比99%。为保证装置能在事故状态下,迅速降低精制反应器入口温度,反应炉入口和出口温差一般控制在10 ~20 ℃。目前反应炉出口和入口温差在18℃左右。因此可以适当降低反应炉出口和入口温差来降低反应进料加热炉的热负荷,同时可考虑优化分馏塔和航煤塔操作,以便降低分馏炉和航煤炉的热负荷。

1.3 蒸汽消耗

柴油加裂装置消耗3.5MPa 蒸汽,1.0MPa 蒸汽由背压式汽轮机消耗3.5MPa蒸汽产生,同时分馏塔汽提蒸汽、石脑油分馏塔汽提蒸汽以及装置伴热蒸汽消耗1.0MPa 蒸汽。从表1可以看出3.5MPa 蒸汽消耗占比较大,循环氢压缩机负荷越大则3.5MPa蒸汽消耗越大。

2 柴油加氢装置节能降耗措施

表1 柴油加氢装置能耗(标油) t/t

图1 柴油加氢装置燃料气消耗构成

柴油加氢装置节能降耗措施主要包括以下几个方面:①改进工艺流程和操作条件,降低工艺总能耗;②提高能量回收率,减少排弃能量;③提高能量转化效率,减少装置供入能量;④实现热力联合,提高热直供料比例;⑤加强设备和管线保温,减少热损失。[1]

2.1 装置现有节能降耗措施

2.1.1 余热回收系统

装置反应加热炉、分馏加热炉和航煤加热炉各自设置余热回收系统,余热回收系统是一种通过进气和排烟换热回收能量的装置,投用余热回收系统可使加热炉的热效率达到90%以上。余热回收系统投用后,降低了燃料气的消耗,是装置主要节能方法之一。

2.1.2 新氢压缩机系统

装置共有3台新氢压缩机(C-101A/B/C,一开两备),其中C-102C 满负荷28000Nm3/h,C-102A/B 满负荷为44000Nm3/h。装置在满负荷状态下每小时氢耗为45000Nm3左右,外装置最大能供氢25000Nm3/h 高压氢气。为最大限度节能降耗,保持C-102C 的长时间运行,装置加强了C-102C 巡回检查及维护力度,C-102C的长时间运行大幅降低了装置电耗。

2.1.3 液力透平

热高分油通过高压角阀减压后进入热低压分离器,这一过程浪费了大量的压力能,可以通过液力透平回收这部分能量。液力透平通过联轴器带动反应进料泵,从而降低反应进料泵的电消耗。

3 节能降耗建议

3.1 新氢压缩机安装无极调量系统

新氢压缩机安装无极调量系统。装置新氢机是往复式压缩机,采用三级压缩,通过返回调节阀调节气量。可以参照同类加氢裂化装置改造成的新氢机无级调量系统,这种调节方法节效果明显。

3.2 装置操作优化

反应系统控制合适的氢油比,根据装置实时的加工负荷随时调节压缩机转数,保证精制反应器和裂化反应器的氢油体积比都在750左右。750左右的氢油比可以保证足够量的冷氢同时循环氢压缩机的转速也不是很高,这样可以节约3.5MPa蒸汽的消耗。

分馏系统在保证产品合格的前提下,适当降低回流比,这样可以减少塔底热源的消耗同时可以适当提高空冷冷后温度,降低空气冷却器的电力消耗。适当降低燃料气氧含量,使炉子降低燃烧成本。

4 结语

某石化公司200 万吨/年柴油加裂装置通过优越的管理方法、优化操作、节能设备等节能措施,使加裂装置的能耗得到降低,有显著的经济效益,这表明该加裂装置的工艺较为先进并且管理方法比较优越。