增压机故障停机原因分析及对策

2020-05-09

(渤化永利化工股份有限公司,天津300400)

大型内压缩流程空分装置,为达到合理地组织热交换系统的目的,均设置增压机。这样可以将高压液体的低温冷量尽可能转换成同等质量的高压空气的低温冷量,并尽可能地减少不可逆损失,既降低装置的能耗,又提高了装置提取率。

永利化工煤气化系统配套的2×60000Nm3/h(O2)空分装置,空气压缩机组选用先进的进口MAN TURBO设备,为一拖二设计,一台汽轮机拖动空压机与增压机,其中,增压机型号:RG56-3(R:表示离心式;G:齿轮;56:涡壳内的最大直径;3:表示有3级压缩),主要参数见表1。

表1 增压机主要性能参数

1 增压机故障跳车的经过及检查情况

两套空分2010年10月份相继投入生产运行后,压缩机组随空分装置同步运行、维护。其中两台增压机分别在2014年(2#增压机)和2016年(1#增压机)先后对存在制造缺陷的大齿轮进行更新,机组的运行可靠性得到了很大提升,2016年两套空分装置实现了全年无故障运行。

但是,进入2017年后,随着煤气化系统运行稳定性和负荷的不断提升,空分装置负荷逐渐增加,压缩机组接近满负荷。1#增压机先后三次出现了因一级轴振动高联锁停机事故,造成1#空分装置及对应的煤气化一个系统全停。

1)事故情况:第一次是在2017年4月28日14时38分,因1#增压机一级振动VT7211B振动值突然升高,触及联锁值跳车,造成1#空分装置停车。

初步分析原因可能是一级级间喘振或入口管线存在温变应力。对此,采取了控制三级出口压力34 bar;调整分子筛均压时间等措施,并在DCS上设置了级运行压比的监控。

第二次是在2017年12月6日13时58分16秒,同样由于增压机1#增压机VT7211B振动值高导致高联锁而跳车。此时检测到联锁跳车时1级运行压比高于设计压比。

分析可能原因是级间喘振导致了联锁停车。再次开车前对增压机喘振控制逻辑进行临时修改,一旦振动值超过30,即设定回流阀自动开启25%;同时声光报警提示,便于操作及时干预。

第三次是在2018年3月13日14时20分,1#增压机第三次因VT7211B振动值高导致高联锁而跳车。

2)大修检查情况:为彻底消除1#增压机一级振动故障的隐患,2018年4月份利用园区停工检修机会,对1#增压机进行了一次大修检查。

首先在压缩机拆卸前,我们测量了各工艺管道的应力与压缩机的连接对中情况,结果均存在一定偏差。

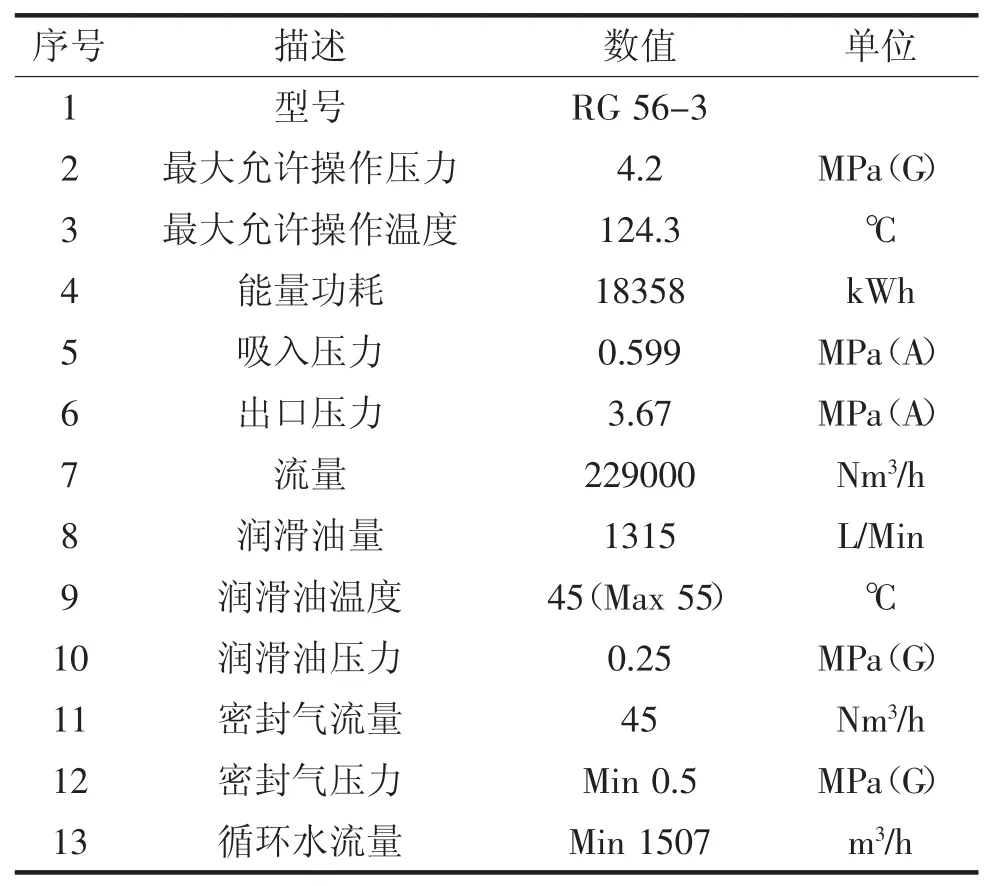

拆卸1级叶轮密封进气扩压器后,发现底部密封区域有轻度的摩擦痕迹(见图1)。

图1

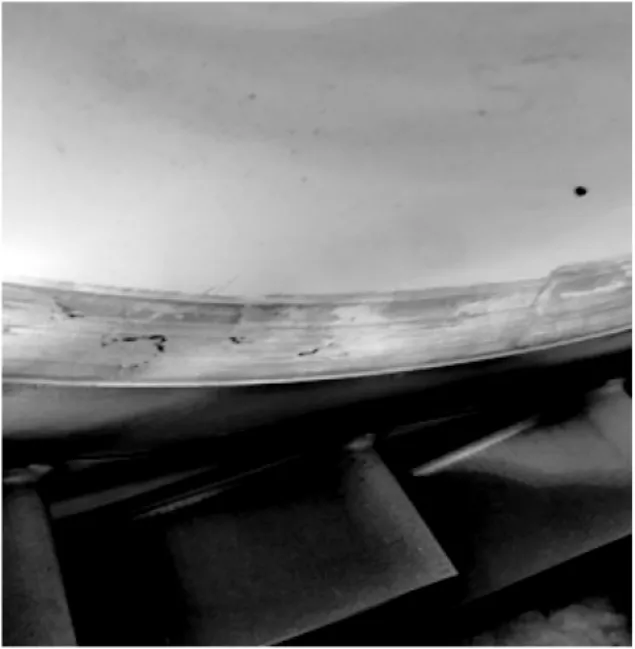

卸除齿轮上部后,发现其中1和2级小齿轮的一级侧齿轮一个缺陷(见图2)。

图2

1和2级小齿轮工作面与大齿轮接触面积只有约40%~50%左右,远低于80%的设计规范要求。

2 原因分析及措施

三次故障跳车联锁点均为一级轴振高,从拆机检查1级叶轮密封进气扩压器底部密封区域有轻度的摩擦痕迹情况看,应该是发生了动静部件的摩碰,导致一级振动瞬间升高,这是引发跳车的主要触发点。

轴振动记录显示,故障跳车触发之前,一级轴振动从平稳状态开始有数分钟的缓慢升高阶段,说明引起轴振动升高的因素有一个数分钟的发展过程。

能够使正常运行中设备轴振动值升高的因素:

2.1 增压机本体机械运转部分

从增压机本体大修检查情况,存在一些缺陷,相关的主要问题:一是1和2级小齿轮的一级侧齿轮的缺陷;二是1和2级小齿轮工作面与大齿轮接触面积只有约40%~50%,与要求80%以上差别较大。这些都是振动高的原因,但只是基础振值提高的因素,对已在正常运行的设备,如果没有其他外来因素,一般不会突发性振动升高。

2.2 增压机进口气体温度的变化

分析三次故障情况,有一个共同点,均是存在增压机进口气体温度的上升时发生的。因此,不排除温度变化与轴振动升高的相关性。空分装置工艺流程中,增压机一级吸入气体来自分子筛纯化器出口,因此,其温度主要是随分子筛纯化器出口空气温度而变化。

分子筛纯化器简要流程(见图3)。

图3

空气从进口空气过滤器出来的流程空气被去除了尘埃和其他机械杂质后,经过多级离心空压机压缩至所需压力。此空气进入双级空冷塔,进行清洗冷却降温。

从空冷塔出口出来的空气通过分子筛纯化器(R01)和(R02)所组成的一个吸附水、二氧化碳和碳氢化合物的吸附系统。这两个纯化器交替运行:当一只在运行的时候,另一只被来自冷箱的污氮再生。在吸附剂加热再生阶段,常规再生时,污氮气在再生蒸汽加热器中加热后送到纯化器。

经过分子筛纯化器的一部分净化空气进入增压机,在空气增压机中压缩至所需压力后分为两部分,其中一部分送入主换热器中冷却至适当温度,然后经透平膨胀机膨胀后送入中压塔。另一部分送入透平增压机中增压后的高压空气进入高压产品换热器与高压液体换热。

分子筛再生是利用高温解吸的原理,再生时通入热干燥气体把所吸附的杂质带出分子筛吸附器,达到设定温度后表示再生完成。

分子筛再生时冷吹的作用:分子筛低温吸附的特性决定分子筛一般都是在低温时工作,所以当加热再生结束时,分子筛要有一定的时间用温度低的气体来冷却,这就是冷吹。冷吹的作用就是使再生的分子筛温度降低到与另个工作的分子筛一致,然后切换过来。

由于分子筛吸附属于物理吸附,在吸附过程中,气体分子移向固体表面,其分子运动速度会大大降低,因此释放出热量,所以吸附过程是放热的。分子筛纯化器在每次切换开始吸附工作初期,出口空气温度会有一个短期温升过程。这样就不可避免的使增压机入口出现短暂的温度波动。

分子筛纯化器运行程序是按时间设定的,如果加热解吸、冷吹、并联等任何环节期间有轻微不到位现象,都会体现在出口温度上。从运行记录看,2017年4月28日、2018年3月13日两次故障时,分子筛出口空气温度相对偏高。

2.3 级间喘振(见图4)

图4

喘振是离心压缩机固有特性,它是离心式压缩机一种不稳定状态。从离心压缩机特性曲线可以看到,出现喘振的主要原因:一是压缩机的体积流量过小接近或进入喘振区;二是由于压缩机的压比过高,接近或进入喘振区,就会容易产生喘振。

另外,喘振发生与气体介质的状态也有较大关系,一般来讲,入口温度恒压恒转速下气体入口温度越高,越容易发生喘振;

2017年4月28日、2018年3月13日两次故障就是气体入口温度相对偏高;2017年12月6日则是一级运行压比高于设计压比。不排除以上情况是接近喘振工况,而造成转子轴振动升高。

2.4 工艺管线热应力

工艺管线与机组之间的应力是常见的导致离心式压缩机运行出现异常的原因之一。其对机组的影响较为显著,经常会引发转子轴振动升高等问题。

工艺管线应力通常产生于其安装和运行过程中,主要分为残余应力和热应力两种类型,导致其应力产生的原因主要包括以下两个方面:其一,机组安装或检修阶段管线与机组对中存在偏差,未采取有效的应力消除措施,导致工艺管线与机组之间残留着一定的安装应力。其二,机组运行过程中,工艺管线中流动介质存在较大的温差变化,导致工艺管线膨胀变形不均衡,从而产生热应力,无法抵消的应力就会导致机组位移。

另外,离心式压缩机在运行的过程中本身会产生高温,因此会导致机组本体以及与其相连接的工艺管线温度出现增高,进而产生热膨胀应力。

1#增压机一级进出口管线均未设置膨胀节;从本次大修检查情况看,本身存在工艺管线与机组对中偏差;2017年4月28日、2018年3月13日两次故障时气体入口温度相对偏高;这些都是可能引起管线应力的关键因素。

3 结论

压缩机振动问题是一个普遍性的难题,原因十分复杂,通常会是几种因素相互叠加、相互作用引发。就本机而言,齿轮缺陷和齿轮啮合接触面积机组机械性能下降,压缩机运行中基础振值就偏高;分子筛纯化器运行参数偏离致使压缩机入口空气温度波动,入口空气温度的波动是压缩机工况波动的主要因素,又可能引起工艺管线膨胀变形产生热应力。在增压机满负荷运行情况下,由于基础振值偏高,上述任何波动都有可能引发轴振动幅度超过1级叶轮进气扩压器密封间隙,引起动静磨碰,造成转子轴振突发性升高。

4 措施

1)首先就是要保障机组机械性能处于最佳稳定状态。依照检修规程按时对设备进行定期检查、维修,及时消除潜在问题。

2)优化分子筛纯化器运行,适当调整各程序参数,保持纯化系统稳定,避免产生气体温度的较大波动。

3)优化压缩机防喘振系统。由于增压机一级出口设计没有回流控制,当一级压比升高可能进入级间喘振工况后,设置适当的防喘振程序;同时设置振值升高时自动降负荷程序。

4)适当机会在工艺管线上加装具有较大变形补偿量的金属波纹管膨胀节;经常检查工艺管线支吊架,根据离心式压缩机设计安装规范,及时调整压缩机与相连接的工艺管线的无应力连接;消除工艺管线应力影响。

以上所有分析和措施只是基于目前认知范围内的初步安排,并不一定能涵盖全部问题,有些措施还是以牺牲运行效率来保障可靠性。对于未知的和深层次原因,已经与国外制造商进一步沟通,同时就机组运行效率与可靠性的平衡点进行深入的研讨。