聚乙烯醇对芳纶复合纱聚苯胺导电层耐久性影响

2020-05-08胡铖烨缪润伍洪剑寒GILIgnacio

胡铖烨, 缪润伍, 韩 潇, 洪剑寒, GIL Ignacio

(1. 绍兴文理学院 纺织服装学院, 浙江 绍兴 312000; 2. 绍兴文理学院 浙江省清洁染整技术研究重点实验室, 浙江 绍兴 312000; 3. 加泰罗尼亚理工大学 电子工程系, 巴塞罗那 特拉萨 08222)

自苯胺的原位聚合现象被发现以来[1],广泛应用于皮芯结构聚苯胺(PANI)导电纤维的制备[2]。原位聚合法是以苯胺单体为原料在氧化剂和掺杂酸的作用下,于纤维表面聚合形成一层PANI导电层,赋予纤维导电性能。国内外研究人员已开展大量相关工作,以普通合成纤维[3-5]或天然纤维[6-8]为基材,制备了多种PANI 复合导电纤维,并对其在抗静电材料、电磁屏蔽材料、智能纺织品、pH开关、气体传感器等领域的应用进行了深入的研究[9]。常规的原位聚合法制备导电纤维采用分步溶液浸渍反应,存在效率低、原料利用率低、废液排放多等问题,一直未能实现真正的产业化发展。基于原位聚合法的PANI复合导电纱线连续制备方法,大大提高了制备效率,具备一定的产业化前景,目前已实现了超高分子量聚乙烯长丝[10]、聚对苯二甲酸丙二醇酯长丝[11]、蚕丝[12]、芳纶[13]、涤纶[14]等多种基材的连续化导电处理,处理速度可达100 m/min以上,制得的导电纱的电导率达到1~2 S/cm。

PANI为π共轭结构的有机聚合物,其刚性大,柔韧性差,在纤维表面构筑PANI导电层受外力作用时易发生脆性断裂,中断导电通道,使导电性能降低;同时,纤维表面与PANI之间主要以低牢度的物理结合为主,导致PANI导电层破损部分易从纤维表面脱落,不具长效固着的能力,难以承受纤维在后道加工以及产品使用过程中的各类外力作用,因此,未能真正实现应用。

针对该问题,有研究者采用铬酸刻蚀[15]、碱减量处理[16]、环氧基团修饰[17]等方法提高纤维的表面能,这对增强PANI与基质纤维之间的黏结牢度,提高复合导电纤维的电导率与耐久性具有一定的积极意义,但无法从根本上解决导电层低柔韧性的问题。为改善PANI的柔韧性,有研究者采用其他聚合物如聚乙烯醇(PVA)与PANI复合制成薄膜[18-19],PVA的存在使PANI断裂伸长率从约2%提高至40%以上,但在导电纤维的制备中类似的研究较少。

为提高纤维表面PANI导电层柔韧性及耐久性,突破PANI复合导电纤维材料在电磁屏蔽、柔性传感器、智能纺织品等实际应用领域的应用瓶颈,本文以对位芳纶(PPTA)为基材,采用基于苯胺原位聚合的纱线连续导电处理方法,在其溶液体系中加入具有良好力学性能的共混高聚物PVA,制备PPTA/PANI/PVA复合导电纱线,研究PVA对导电层耐久性的影响关系,并测试分析了导电纱线的结构与性能。

1 实验部分

1.1 实验材料

PPTA长丝纱(线密度为1 036.5 dtex(395 f)),烟台泰和新材料股份有限公司;苯胺(An,分析纯),上海展云化工有限公司;过硫酸铵(APS,分析纯),上海凌峰化学试剂有限公司;盐酸(HCI,分析纯),浙江中星化工试剂有限公司;聚乙烯醇(PVA,分析纯),上海影佳实业发展有限公司。

1.2 PPTA/PANI/PVA导电纱线的制备

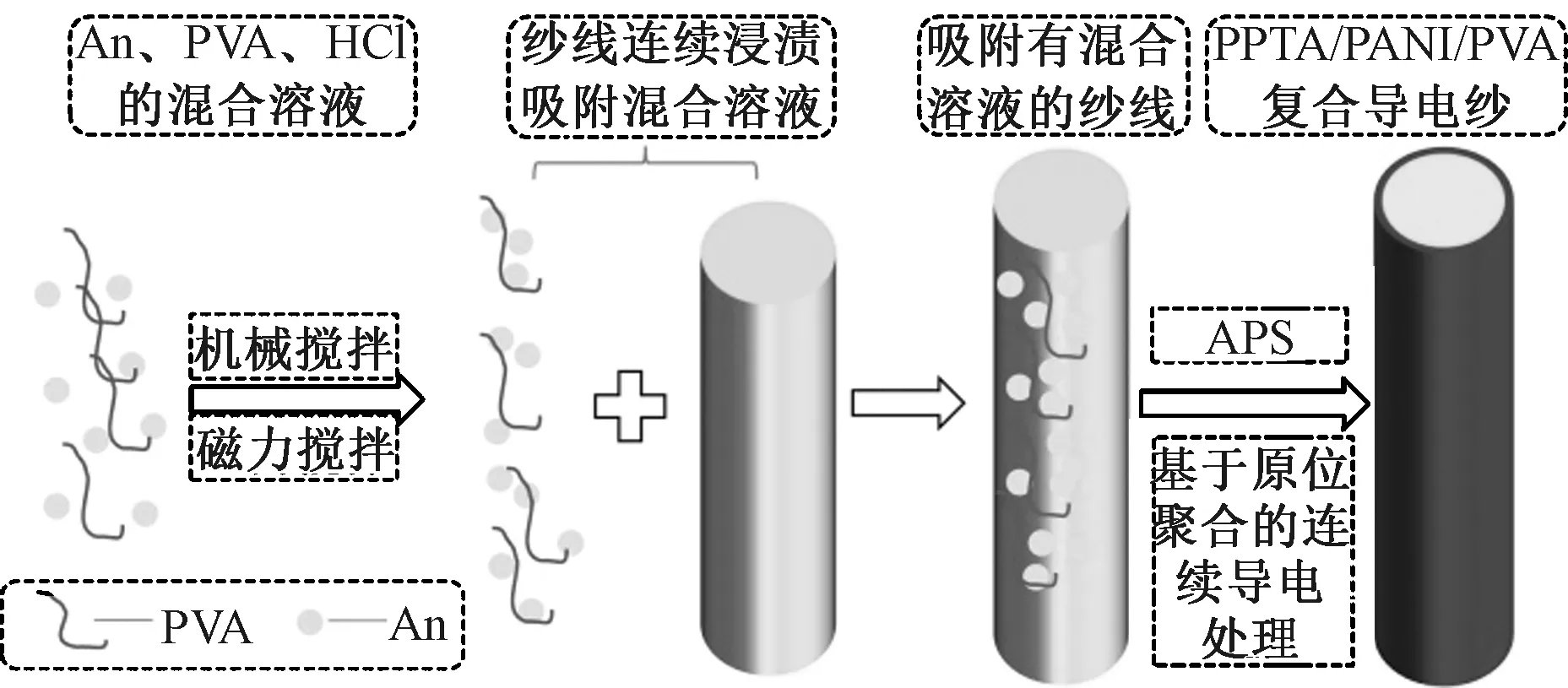

PPTA/PANI/PVA复合导电纱的连续制备原理如图1所示。称取适量PVA颗粒,置于装有90 ℃去离子水的三口烧瓶中,并在恒温水浴锅中机械搅拌至完全溶解,得到不同PVA质量分数(PVA在An中的占比)的溶液。溶液冷却后加入An单体和HCl,用磁力搅拌器充分搅拌后形成An、HCl和PVA的混合溶液,其中An和HCl的量比为1∶1,二者浓度均为3 mol/L。然后将PPTA纱线浸渍吸附混合溶液,通过原位聚合的连续导电处理制备PPTA/PANI/PVA复合导电纱线。实验过程中滴定加入氧化剂APS溶液,浓度为0.5 mol/L,滴加速度为 0.5 mL/min,纱线处理速度为20 m/min。制备不同样品时PVA的质量分数为0.00%、1.07%、2.15%、3.22%、4.30%、6.44%、8.60%和10.74%,所得纱线试样分别记为1#~ 8#。

图1 PPTA/PANI/PVA复合导电纱制备原理Fig.1 Preparation principle of conductive PPTA/PANI/PVA composite yarn

1.3 测试与表征

1.3.1 表面形貌观察

采用SNE-3000型扫描电子显微镜(韩国SEC Electric Machinery Co., Ltd.)对导电处理前后PPTA纱线的外观形貌进行观察,测试前对样品进行喷金处理。

1.3.2 化学结构测试

将实验处理前后的样品剪成粉末状,取3 mg样品与150 mg溴化钾均匀混合后,取适量进行压片处理制样,然后放入IRPrestige-21型傅里叶变换红外光谱仪(日本岛津株式会社)中测定分析其化学结构变化。

1.3.3 导电性能测试

将PPTA/PANI/PVA复合导电纱线在温度为20 ℃、相对湿度为 65%的条件下静置24 h后,用 ZC-90G 型高绝缘电阻测量仪(上海太欧电子有限公司)测量复合导电纱线的电阻,按下式计算纱线的电导率。

式中:σ为纱线的电导率,S/cm;L为纱线的长度,cm;R为纱线电阻,Ω;S为纱线的截面积,cm2。

1.3.4 热稳定性测试

将导电处理前后的PPTA纱线剪成粉末状,取约5 mg样品放入TG/DTA6300型热重/差热综合分析仪(日本精工仪器有限公司)中测试样品的热稳定性。实验以空气作为气氛,流速为5 mL/min,测试温度范围为50~600 ℃,升温速度为10 ℃/min。

1.3.5 耐水洗和耐摩擦性能测试

选取1#、2#、5#、8#纱线,分别测试其水洗和摩擦后的导电性能,分析PVA质量分数对PANI导电层耐久性的影响关系。

耐水洗性能:将4组纱线各选取4根,每根选取10个位置,测试其电阻后放入锥形瓶中,置于SHA-CA型水洗振荡仪(江苏金坛市江南仪器厂)中,振荡时间分别为5、30、60、120 min,水洗振荡仪的速度控制在220 r/min,温度为20 ℃。到达设定时间后将纱线取出,放入UF260型强制对流型烘箱(德国美墨尔特有限公司)进行烘干,温度为30 ℃,时间为10 min。再次测量相同位置的电阻,分析电阻变化情况。

耐摩擦性能:采用FFZ622型纱线耐磨性能试验仪(温州方圆仪器有限公司)测定一段导电纱电阻后,将5 g重锤悬挂于待测导电纱的一端,另一端固定后将纱线横跨于包覆有棉织物和标准砂纸的摩擦辊上,启动机器使摩擦辊对之前测定过电阻的纱线进行往复摩擦,摩擦次数为10、50、100、200、500,记录摩擦部段的电阻值,分析电阻变化情况。

2 结果与分析

2.1 外观形貌分析

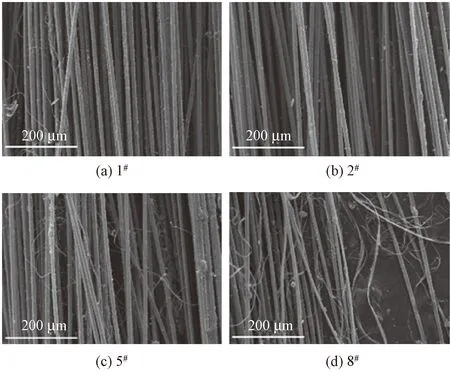

图2示出导电处理前后PPTA纱线的外观形貌。可以看出:未处理的PPTA纱线呈圆柱形,表面光滑,处理后的PPTA纱线表面生成了聚苯胺导电层,结构发生了很大变化;当导电层不含PVA时,PPTA纱线表面结构均匀度较差,有较大的团聚状聚苯胺(见图2(b));当混合溶液中PVA质量分数逐渐增加(见图2(c)~(f))时,PPTA纱线表面的PANI团聚物尺寸有减小趋势;当PVA的质量分数达到4.30%(见图2(f))时,PPTA纱线表面的大尺寸颗粒及团聚物基本消失,导电层光滑平整,对纱线包覆完整;随着PVA质量分数的继续增加,PPTA纱线表面粗糙度又逐渐增大。以上分析表明,适量PVA的加入有助于PANI形成稳定的互穿聚合物网络结构,提高其均匀度,但过量的PVA对其结构的均匀度又有消极作用[19]。

图2 导电处理前后PPTA纱线的外观形貌Fig.2 Surface morphology of PPTA yarn before and after conductive treatment. (a)Untreated PPTA yarn;(b)1#;(c)2#;(d)3#;(e)4#;(f)5#;(g)6#;(h)7#;(i)8#

2.2 化学结构分析

图3 导电处理前后PPTA复合导电纱线的 红外光谱曲线Fig.3 Infrared spectra of PPTA composite yarn before and after conductive treatment

2.3 导电性能分析

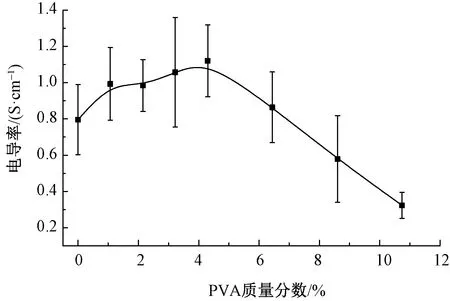

不同PVA质量分数的复合导电纱线导电率测试结果如图4所示。可以看出:当PVA的质量分数逐渐增加时,PPTA/PANI/PVA复合导电纱线的电导率也逐渐上升,当PVA的质量分数为4.30%时,电导率由不含PVA的(0.796±0.193) S/cm提高至(1.120±0.198) S/cm;当PVA的质量分数继续增加时,复合导电纱线的电导率呈现下降趋势;当PVA的质量分数为10.74%时,复合导电纱线的电导率降至(0.323±0.072) S/cm。

图4 不同PVA质量分数的PPTA复合导电 纱线电导率Fig.4 Conductivity of PPTA conductive composite yarns with different PVA mass ratios

导电能力的提高主要得益于PVA的共混提高了纱线表面导电层的结构均匀性(见图2),载流子在导电层中的通行能力得以提升,因此,虽然PVA本身并不导电,但适量的PVA有助于PANI/PVA混合导电层导电能力的提升。而当PVA的质量分数较高时,其在共混体内形成的导电势垒及对导电层结构均匀性的消极作用,使导电层的导电能力下降。

2.4 热稳定性分析

导电处理前后PPTA纱线的热稳定性曲线如图5 所示。可以发现,与PPTA相比,PPTA/PANI复合导电纱线与PPTA/PANI/PVA复合导电纱线的热稳定性都出现了一定的下降。在质量损失为10%时,PPTA、1#和5#复合导电纱线的温度分别为481.92、434.83、374.64 ℃;在质量损失为50%时,3个样品对应的温度分别为538.63、540.53、541.05 ℃;在质量损失为90%时,3个样品的温度分别为568.79、577.00、565.50 ℃;在主要降解(487 ℃)发生之前,PPTA的质量损失率仅为11%,而在此温度下,1#和5#复合导电纱线的质量损失率已经分别达到15%和22%。PANI及PVA内水分的蒸发、残余的掺杂酸、氧化剂和聚苯胺低聚物的分解,以及聚苯胺大分子链的降解是造成复合导电纱线热稳定性下降的主要原因[20]。

2.5 耐水洗和耐摩擦性能分析

2.5.1 耐水洗性能

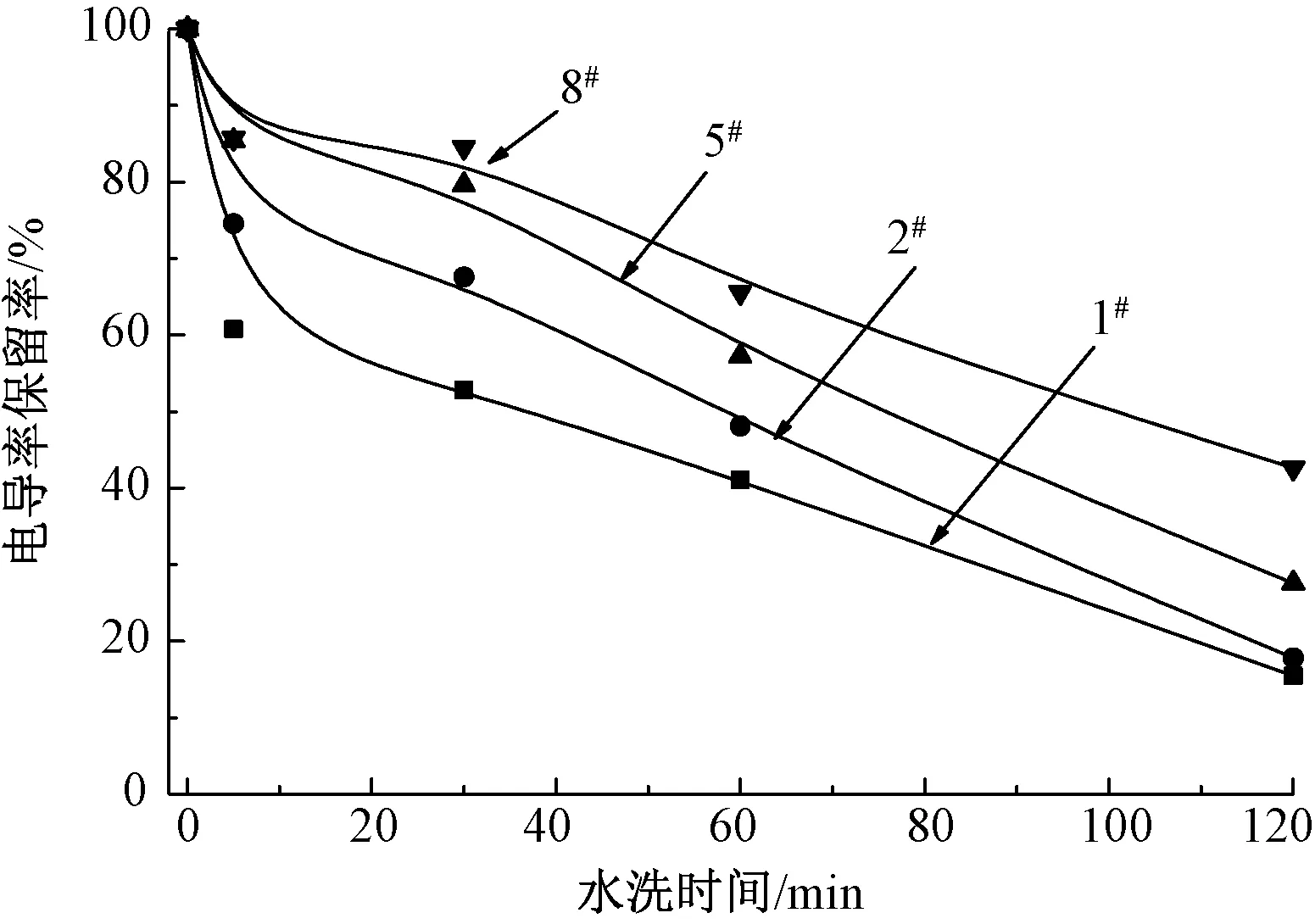

不同PVA质量分数PPTA复合导电纱线在不同水洗时的电导率较水洗前的保留率变化情况如图6 所示。可以看出,水洗降低了复合导电纱线的导电能力,且随着水洗时间的延长,各样品的电导率均呈下降趋势。但可以看出,与不含PVA的复合导电纱线(1#)相比,含有PVA的复合导电纱线(2#、5#和8#)的电导率保留率高,且随着PVA质量分数的增加,电导率保留率呈现明显的增加趋势。水洗 60 min 时,1#复合导电纱线的电导率保留率为41.07%,而2#、5#和8#复合导电纱线的电导率保留率分别为48.1%、57.24%和65.56%;水洗120 min时,4种样品的电导率保留率分别为15.44%、17.8%、27.56%和42.61%。

图6 不同水洗时间下PPTA复合导电 纱线的电导率Fig.6 Conductivity of PPTA conductive composite yarn at different washing time

水洗对PPTA复合导电纱线导电能力的影响主要表现在2个方面。

1)通过水洗振荡,纱线表面的PANI导电层出现部分脱落,造成导电通道的中断,从而影响导电能力。图7示出4种样品在水洗60 min后的扫描电镜照片。

由图7可以看出:水洗后纱线表面导电层结构较水洗前发生了一定的变化,1#、2#复合导电纱线表面较大尺寸的团聚物在水洗作用下脱落,仅剩下与纱线直接接触的膜状结构及较小尺寸的颗粒结构,纱线表面总体粗糙度有所下降;5#复合导电纱线水洗前表面结构均匀,导电层包覆完整(见图2(f)),经水洗后结构粗糙度有所提高(见图7(c)),主要是由于水洗使部分PANI脱落,形成了类似刻蚀的效果;8#复合导电纱线(见图7(d))经水洗后,表面的PANI团聚物及颗粒亦有脱落现象,但由于较高质量分数的PVA对PANI的增韧及黏结作用,使纱线与纱线之间的导电层仍然保持水洗前的结构(见图2(i))。

2)水洗使PANI中结合在N原子上的H+扩散到水中,造成载流子数量减少,从而导致导电能力的下降,水洗实际上是PANI的脱掺杂过程。适量PVA的共混添加,有助于提高PANI导电层结构的规整性,对于提高其对H+的结合力,降低脱掺杂具有一定作用,因此,共混高聚物PVA的加入及其质量分数的增加,有助于提高纱线表面PANI导电层的耐水洗能力。

2.5.2 耐摩擦性能分析

图8示出棉织物摩擦作用对PPTA复合导电纱导电能力的影响。可以看出,添加了PVA的样品,摩擦作用对其电导率的影响较不添加PVA的小,1#复合导电纱线经500次摩擦后,电导率降至摩擦前的85%左右,而其余3个样品的电导率保留率均保持在90%以上,且随着PVA质量分数的提高,电导率保留率越高,8#复合导电纱线经500次摩擦后,导电能力几乎不变。可以推论,PVA的添加提高了纱线表面导电层的柔韧性,使摩擦作用下导电层的破坏及脱落的可能性下降,有助于提高导电层在较小外力作用下的耐久性。

图8 棉织物摩擦作用对PPTA复合导 电纱线电导率保留率的影响Fig.8 Effect of friction by cotton on conductivity of PPTA conductive composite yarn

图9 砂纸摩擦作用对PPTA复合导电 纱线导电能力的影响Fig.9 Effect of friction by sandpaper on conductivity of PPTA conductive composite yarn

图9示出砂纸摩擦作用对PPTA复合导电纱线导电能力的影响。可以看出,在较强外力作用下,各样品的导电能力变化表现出与在较小外力作用下不一样的规律。少量PVA的添加仍有利于纱线耐磨性的提高,但作用不明显。2#复合导电纱线摩擦500次后电导率保留率为75.68%,较1#复合导电纱线的72.50%仅增加约3.00%,但PVA质量分数较大时,导电纱线电导率保留率反而呈现下降的趋势,5#和8#复合导电纱线摩擦500次后电导率保留率仅为56.00%和33.63%。

图10示出砂纸摩擦对PPTA复合导电纱线外观的影响。可以看出,经摩擦后1#和2#纱线结构基本没有发生变化,高粗糙度的砂纸与PANI导电层摩擦时,因PANI的高脆性会造成PANI导电层的脱落,脱落的PANI颗粒/粉末可起到润滑作用,降低砂纸与纱线之间的摩擦因数,防止进一步的破坏作用发生,因此,砂纸仅对与其接触的纱线一面起作用,纱线内部及另一侧的PANI导电层基本不会被破坏,使电导率仍保持在75%以上。5#和8#纱线结构发生了很大的变化,PPTA纱线被分割撕裂,呈现出严重的原纤化现象,这主要是因为随着PVA质量分数的增加,PANI导电层的柔韧性提高,与砂纸的尖锐突起物摩擦时不易脱落,增大了摩擦,造成了纱线的分割,破坏了纱线的整体结构,从而严重影响了其导电能力。

图10 砂纸摩擦对PPTA复合导电纱线外观的影响Fig.10 Effect of friction by sandpaper on morphology of PPTA conductive composite yarn

3 结 论

以聚乙烯醇(PVA)为共混高聚物,通过连续原位聚合法在对位芳纶纱线(PPTA)表面形成聚苯胺(PANI)/PVA导电层,测定与分析了导电纱的结构与性能,并研究了PVA对PANI导电层耐水洗和耐磨性的影响,得到以下结论。

1)适量PVA的添加有助于PANI导电层结构的规整性和导电能力的提高,制得的PPTA/PANI/PVA复合导电纱线的电导率最高达到(1.120±0.198) S/cm。

2)PVA的添加有助于PANI导电层耐水洗能力的提高,且随着PVA质量分数的提高,PPTA复合导电纱线的电导率保留率呈现明显的增加趋势,当PVA质量分数为10.74%时,水洗60 min后的复合导电纱线的电导率保留率为65.56%。

3)PVA的添加和其质量分数的增加,有助于PANI导电层在较小外力作用下的耐摩擦能力的提高,当PVA质量分数为10.74%时,摩擦500次后PPTA复合导电纱线电导率几乎保持不变,但对于较大外力作用,PVA质量分数的提高却起到了相反的作用。