30000m3 LNG双金属壁全容储罐倒装施工技术探微

2020-05-08朱志华

朱志华

(中铁十八局集团建筑安装工程有限公司,天津 300308)

石油和天然气在国民经济发展中发挥着非常重要的作用。为响应国家“十三五规划纲要”,推进油气储备设施建设,提高油气储备和调峰能力,由中铁十八局集团建筑安装工程有限公司承建的济南南曹范LNG调峰储配站(一期)工程,是山东省首个30000m3LNG双金属壁全容储罐,以及重点民生工程,在用气高峰季节为济南的正常供气提供了有效保障。

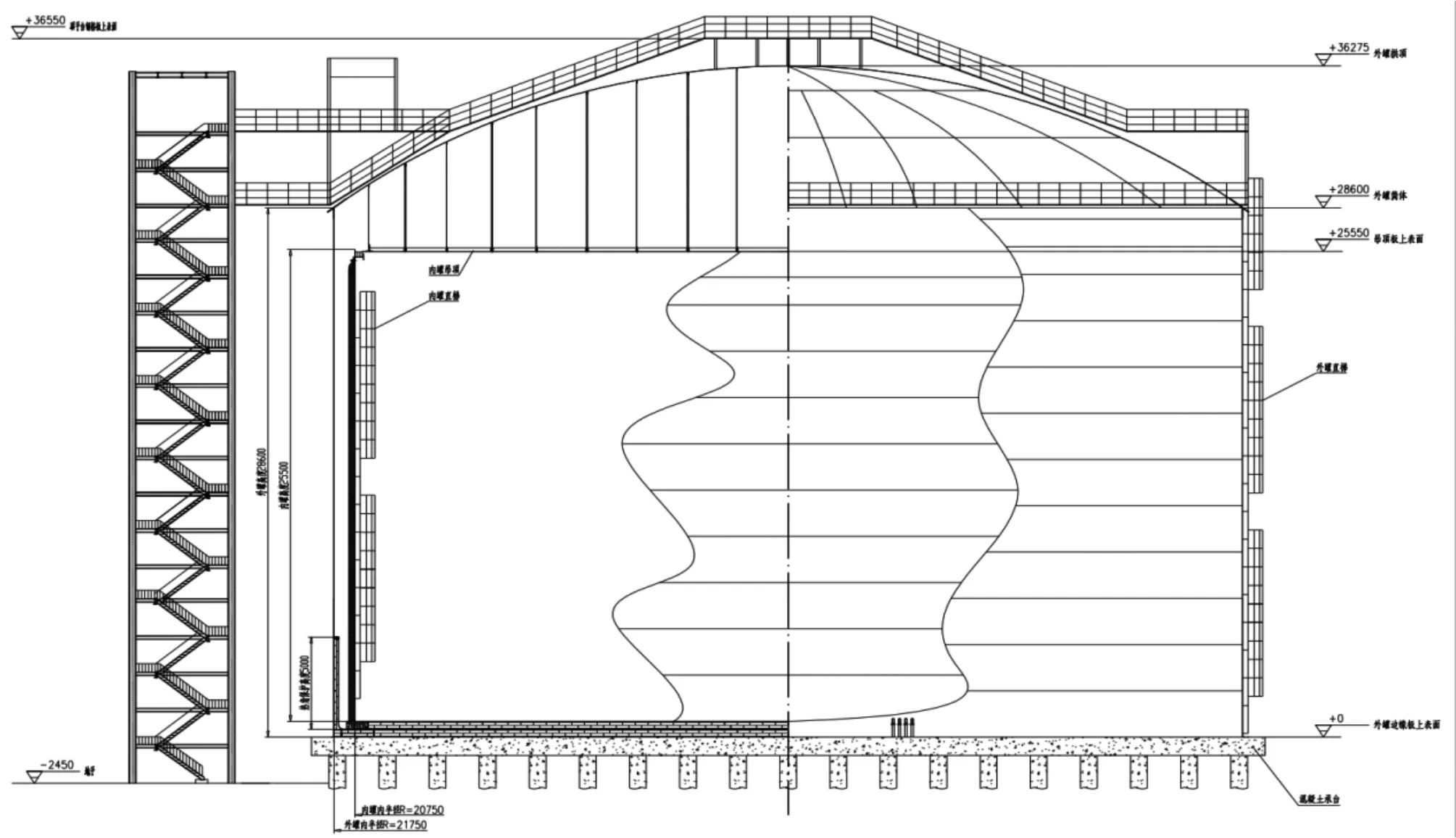

储罐结构形式分为双壳层、外拱顶、内悬浮吊顶储罐三种。主要工程量有外罐、内罐、外拱顶、内吊顶、罐壁加强圈、热角保护壁板、抗压圈、储罐保冷、接管及内部管线、其它附件(罐内直梯、罐上平台)等。本项目配套的30000m3LNG全容储罐采用架空式基础,正常工况下,LNG 液体储存于全容罐内罐(主容器)中,外罐及热角保护系统构成的次容器用于盛装BOG闪蒸气及保冷材料。在内罐泄漏的情况下,次容器能有效储存 LNG 液体并实现蒸发气安全、可控的排放。内、外罐均为圆柱形储罐(罐体材质采用S30408不锈钢),内罐顶为内悬浮吊顶式,通过吊杆吊挂在外罐拱顶结构梁上,外罐顶板采用16MnDR,顶部支撑结构为肋环形网梁。储罐内罐直径41.5m,外罐直径 43.5m,外罐拱顶高度36.275m,总重超过 2800 吨,工作压力10~15kPa。储罐主体结构如图1所示。

1 液压顶升的原理及特点

1.1 液压顶升的作业原理

将满足条件的顶升设备均匀布置在罐壁四周,外罐拱顶与抗压圈承压环组焊完成。先顶升抗压圈,再逐层顶升倒装储罐壁板。采用自锁式液压千斤顶和顶升架、顶升杆集成的一体型液压顶升装置。当液压千斤顶进油时,上部卡头锁死并顶起顶升杆和胀圈(胀圈设一道即可),从而带动罐壁板向上顶升;当液压千斤顶收油时,其上部卡头随活塞杆回落,这时下边的卡头自动锁死顶升杆,防止下移。液压顶升装置重复上述过程,使储罐壁板随之提升,直至满足下层壁板的焊接高度。下层壁板纵、环焊缝组焊完成后解开液压顶升装置自锁系统,放开卡头将顶升杆和胀圈下移到下层壁板底部,利用龙门卡焊接固定好,重复上述过程,将焊接完成罐壁板顶升,直至最底圈壁板组焊完成[1]。提升过程中,每提升一圈带板,罐壁的焊点都会及时打磨清除并做酸洗钝化处理。

1.2 液压顶升的特点

大型LNG储罐液压顶升施工方法在国内日趋完善。与其他LNG储罐施工方法相比,倒装法施工具有以下优点:(1)液压顶升平稳、安全、可靠。可通过控制箱对各液压泵站进行集中控制,也能对每个液压缸进行调整,所以罐体顶升过程中灵活性较好。自锁型的液压顶升装置的结构特性保证了顶升过程的安全可靠。即使遇到特殊情况如断电,罐体也能保持稳定可控,不会发生坠落造成事故[2]。(2)施工质量有保证。自锁型的液压顶升装置具有微调功能,可对顶升高度进行较精准的控制,方便上下两层壁板的对缝焊接。设备便于操作、施工环境好、工效高。(3)设备的适应性强。倒装法可通过调整液压顶升设备的数量,用于不同规模的储罐施工。

图1 储罐主体结构(单位:mm)

另外,LNG储罐是双金属壁结构,分内罐和外罐。先进行外罐的组焊顶升施工,外罐完成后,预留临时门洞,再进行内罐的施工。内罐施工时正好有外罐的封闭保护,施工焊接质量受恶劣天气影响很小,从而保证施工的质量和效率。

1.3 液压顶升设备的调试程序及控制原理

液压顶升设备的调试程序:确定顶升压力—顶升机调试(100mm左右)— 自动顶升装置 — 自动顶升 — 顶升到位 — 个体调整回落就位(或对缝)— 关闭节流阀。

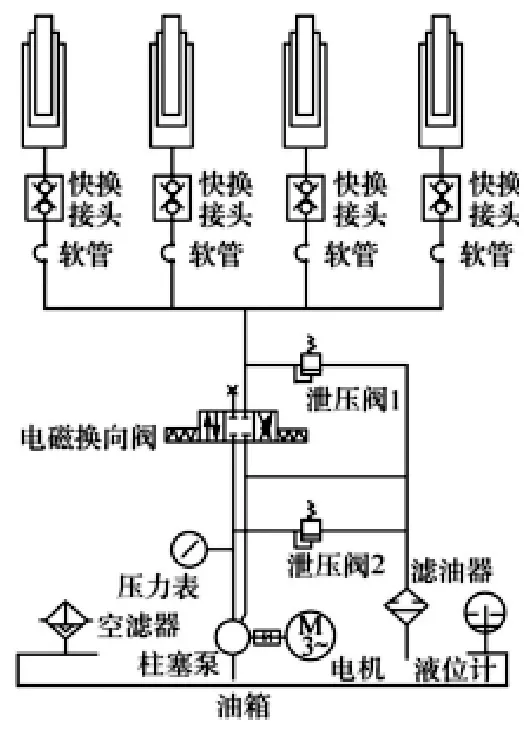

液压泵站采用三相AC电机对四个液压千斤顶进行控制,液压顶升成套设备的溢流平衡原理如图2所示。在装置油路中的电磁换向阀两侧添加2个泄压阀,泄压阀1负责调整回落时和静止时的溢流平衡,泄压阀2负责调节顶升时的溢流平衡。在顶升过程中,顶升速度不同会导致顶升高度不同,造成某处受压过大。这时泄压阀2开启,受压过大时,液压缸中的液压油经泄压阀2流回油箱;在回落或静止时,某处顶升偏高,受到压力过大。这时泄压阀1开启,受压过大时,液压缸中的液压油经泄压阀1流回油箱。使用这种超过额定压力,液压油溢流的方式,可大大提高液压顶升装置的安全可靠性[3]。

图2 超压溢流保护原理

2 30000m3LNG双金属壁全容储罐倒装施工技术要点

2.1 顶升前施工准备

液压顶升施工应在罐内抗压圈及顶部钢结构焊接完成后进行。施工前应拆掉储罐预组装阶段所搭设的储罐中心圈临时桁架,并将储罐组焊施工中的垃圾废料处理干净。安装液压顶升工具,安装位置均布在罐内距罐壁250mm的圆周上,每个液压顶沿径向使用φ89钢管或圆钢打两个斜撑以增强液压顶升设备的稳定性。

液压顶升装置调试完成后应安装胀圈和拉杆、插班。胀圈采用槽钢滚弧后对扣焊接而成,把工字钢300×100提前预制成罐体的弧度并将其对焊,保证胀圈焊完后弧度能与储罐罐壁相适应。胀圈沿罐壁圆周多段布置,顶升装置将胀圈顶紧在储罐罐壁上,在每段胀圈的端头部位用预焊卡件把胀圈焊死,保证胀圈顶升过程中的稳固性(液压顶升装置及胀圈沿圆周布置现场见图3)。

在罐体每圈壁板组焊前预先在壁板画出组焊位置区域。汽车吊把壁板吊至预定位置,吊运组装壁板时通过点焊预固定。整体围板完成后,先进行壁板立缝的焊接,使用分段倒退焊方法,焊接工人沿罐周平均布置[4]。然后安装焊接罐壁圈板的临时固定调节装置并进行调整(焊接现场见图4)。

图3 液压顶升装置及胀圈沿圆周布置现场

图4 围板焊接现场

2.2 施工工序流程

30000m3LNG双金属壁全容储罐倒装施工工序较复杂(见图5)。

图5 倒装法施工工序流程

2.3 施工机具及相关验算

2.3.1 液压顶升设备

30000m3LNG低温储罐提升参数如下:拱顶+抗压圈+吊杆+吊顶板+拱顶板+第14~1圈壁板重量(考虑连接固定附件重量)。

P最大=206.874+82.018+25.5+18.16+26.028×9+30.36+34.704+34.704+39.036+43.38=748.988t

通过上述计算得知,罐体顶升需要计算的最大重量为748.988吨,考虑安全裕量,顶升装置工作荷载以不超过额定荷载的80%为准。本工程采用HR4000-30TLT型顶升机成套装置,顶升速度为0.2m/min,总行程为2050mm/4000mm(最高)。由于每套顶升装置工作荷载不超过额定荷载的80%,所以每套顶升装置提升荷载的能力应为30t*80%=24t。现场准备30T液压提升机39台负荷分析:单台液压顶升设备受力为748.988/39=19.204t<24t,固液压顶升能力满足条件。

2.3.2 倒装法考虑风荷载影响因素的计算

为保证罐体在顶升过程的安全,防止异常天气下大风造成罐体倾覆,根据设计文件提供的工程气象条件中平均最大风速为25m/s进行计算。地面横风对罐体的作用:P压力=0.5pcv2。式中,P压力为压力,单位Pa;p为空气密度(气压取1002.4hPa,往年11~12月平均环境温度为9℃),空气密度p=1.293×(实际压力/标准物理大气压)×(273.15/实际绝对温度),绝对温度=摄氏温度 +273.15,空气密度 p=1.293×(1002.4/1013.25)×(273.15/282.15)=1.238kg/m3; c为风力系数 (弧面工况下c为0.7);v即风速,m/s(以最大风速25m/s计 )。则:P压力=0.5pcv2=0.5×1.238×0.7×252=27 0.81Pa。

外罐体最大迎风面积S=Dh=43.5×36.275=1577.96m2;迎风面最大风力F=P压力,S=270.81×1577.96/1000=427.33kN。式中,D为罐体直径,h为外罐拱顶高度。当储罐受风力影响,受风面产生的弯矩超过储罐自身质量相对于倾覆点所产生的弯矩时,就可能发生翻倒事故。

实际风力弯矩M1=F×h/2=427.33×36.275/2=7 750.70kN·m ;

自重弯矩 M2=P最大×D/2=(748988×9.8/1000)×43.5/2=159646.79kN·m ;

两者比较,可看出M2远超M1,所以在没有额外加固措施的情况下,罐体的顶升几乎不受风荷载影响,十分安全。

2.4 顶升注意事项

开始顶升后,各设备监管人员立即记录油泵、电流、电压、温升、油压及液压装置行程数据,发现异常立即向现场负责人汇报情况。

顶升提高储罐壁板距底部边缘板高出150mm左右时,各安检员要查看有无异常。壁板上升期间,注意随时调整顶升装置上升的差异程度,控制在40mm以内。围板外圈的巡察人员随时敲打两层板的交叉处,防止某些部位可能出现卡滞阻碍的情况。但油压、电机电流、电压超出说明书规定值时,指挥员应发出暂停顶升命令,待查出原因,排除故障后再继续顶升。若顶升装置不同步,则单独调节个别液压提升设备后继续提升,直到达到下一层壁板预设焊接的位置[5]。

3 结语

大型储罐倒装施工适用范围广,操作控制简单、可靠、危险性小。利用液压顶升集中控制的优势,能避免电动葫芦提升速率不均造成罐体提升过程易倾斜、对板焊接难度大的问题。同时相比正装法不必搭设满堂脚手架,场地限制小、地面可作业、机械台班数量少,其经济性、效率高等显而易见。可在今后储罐安装工程中进一步推广应用。