复杂地质下隧道基底工程的旋喷桩施工技术刍议

2020-05-08熊亚辉

熊亚辉

(中铁十八局集团第一工程有限公司,河北 涿州072750)

旋喷桩施工技术起源于高压喷射注浆法,自20世纪80年代在我国得到了大力推广应用。大量工程实例表明,该施工技术在处理淤泥质土、粘性土、粉土、砂土等地质基础中有良好的应用效果。因此,我国将旋喷桩施工技术列入《地基和基础施工规范》[1]。该技术在具体应用中,有两个工作流程,先钻孔后喷射,再下钻喷射,通过充分搅拌,促使浆土比例均匀一致,保证施工质量。高压旋喷桩所用的材料亦为水泥浆,主要机理为通过高压旋转的方式,将水泥浆液喷入土层中,和土体充分混合,形成具有一定强度和承载力的固体,通过相互搭接的方法形成排桩,主要作用是挡土和止水。从施工成本来看,高压旋喷的施工费用大于深层搅拌水泥土桩,但具有设备结构更紧凑、体积更小、机动性更强等优势,同时施工噪音较小,不会对周围建筑物造成太大影响,能在空间较小的范围中良好应用。但采用高压旋喷桩时,会排出大量泥浆,处理不当会引起污染。对地下水流速较大的底层或无填充的岩溶地区,会腐蚀土层,并且旋喷时浆液无法在注浆管周围凝固,因此这些区域不适合采用高压旋喷桩,这也是目前高压旋喷桩施工亟待改进的地方。基于此,本文结合工程实例,开展复杂地质下隧道基底工程的旋喷桩施工技术探讨研究分析。

1 工程概况及重难点

1.1 工程概况

王家湾隧道位于陕西省延安市安塞县王家湾乡,隧道全长7288米,进口里程:DK266+945;出口里程:DK274+233。其中,Ⅲ级围岩545米,占7.4%;Ⅳ级围岩4105米,占56.3%;Ⅴ级围岩2053米,占28.1%;Ⅵ级围岩575米,占7.9%;Ⅴ、Ⅵ级围岩合计占36%,明洞10米。最大埋深220米,隧道纵坡为人字坡,坡度及坡长依次为5‰/7205m、-4‰/83m,在DK269+500处线路大里程方向右侧和DK271+500线路大里程方向左侧分别设置1#和2#斜井,其中1#斜井长275米(Ⅳ级230米,Ⅴ级45米),2#斜井长293米(均为Ⅴ级围岩)。

1.2 工程重难点

第一,王家湾隧道很多地段为湿陷性黄土,力学形式特殊,承载力难以满足施工要求,建成后隧道基底会形成较大的变形。基底除了会受到压缩变形的影响外,也会受湿陷性变形的影响,如果不进行有效处理,就会导致隧道的衬砌结构发生裂缝等质量通病,影响车辆行驶的安全性[2]。旋喷桩施工技术工序繁多,任何一个环节控制不当,都会影响施工总质量,并且施工中相互干扰、工期压力较大,在施工前要切实做好各项施工计划,并按照地质预报、测量结果等合理调整设计方案,加强各道工序之间的衔接性,以保证施工质量。旋喷桩施工技术对质量控制的要求较高,要尽量选择综合实力较强的施工队伍,并选择技术先进,性能精良的旋喷桩施工机械设备,通过现场工艺试验,优化施工方案。

2 旋喷桩施工技术在复杂地质下隧道基底工程中的应用

2.1 确定施工总方案

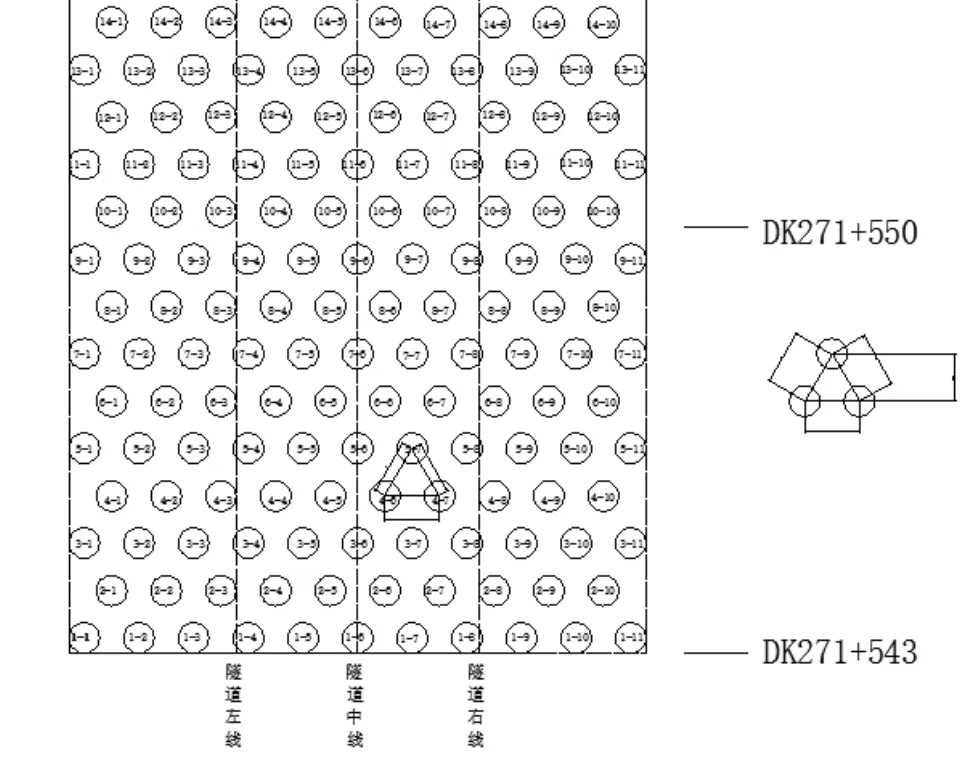

本工程 DK271+543~DK271+670段、DK271+730~DK271+790段隧道基底位于素填土、砂质新黄土、粉砂、黏质新黄土等地基,其地基承载力不足200KPa,为保证施工质量,降低施工难度,决定采用旋喷桩施工技术,钻孔间距90cm,共840根,桩底深入进入风化岩石深度不小于1.5m(如图1所示)。

图1 旋喷桩平面布置

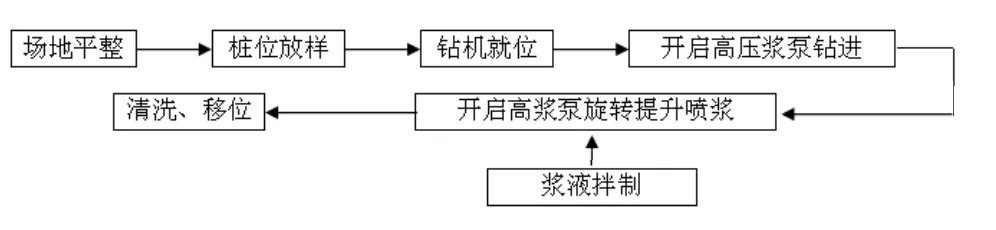

受到湿陷性黄土及对施工质量要求较高的影响,采用单管法施工,将钻孔插管合二为一,钻孔完成后插管也同时完成。旋喷桩施工技术具有施工设备简单、占地面积小、工期易控制、处理效果好等优势,可有效满足本工程施工对地基处理的要求。具体施工工艺流程如图2所示。

图2 旋喷桩施工技术工艺流程

2.2 试桩和钻机就位

为保证成桩率和施工质量,要提前进行试桩操作,以解决旋喷桩施工技术工序繁多、质量控制难的问题。通过试桩确定如下施工工艺参数:旋喷桩直径500mm、间距900mm(呈正三角布置)、压力22MPa、转速20r/min、浆液配合比1:1、提升速度20cm/min、每延米水泥用量148kg。

为提升旋喷桩施工质量,钻机就位控制是重中之重,钻机就位精度对整个旋喷桩施工的质量有较大影响。因此,本工程通过以下三个步骤来保证钻机就位的精度:

第一,钻机就位由专人指挥。通过水平尺、定位测锤等测量工具来校准钻机,保证钻机水平度,导向架和钻杆要与钻孔面相互垂直,且倾斜率不超过1.5%,超过要及时调整。将钻机钻头对准旋喷桩孔位中心,钻杆垂直度偏差不超过1%。确定好钻孔位后用白灰定位,为进一步保证钻孔桩位的精度,同时使用定位卡,保证了钻机定位和设计位置的偏差小于5.0cm。钻机就位后,要先用0.5MPa进行射水试验,以保证喷嘴喷射浆液的通畅性和喷射压力符合设计要求[3]。

2.3 制备浆液和钻进操作

浆液制备质量对工程施工质量影响非常大,本工程采用42.5级普通硅酸盐水泥,水灰比按1:1配制浆液。在泥浆搅拌中,先倒入水,再倒入水泥,搅拌时间控制在10~20min。具体制备中要随时检查浆液比重,以保证配比质量。制备浆液现场见图3。

图3 制备浆液现场

旋喷桩施工技术工序繁多,任何一道工序出错都会影响总体质量。因此要严格按照施工工艺要求进行操作,包括以下三个步骤:(1)先启动旋喷钻机,保证整个钻进过程边旋转、边钻进;为降低钻进阻力,压力控制在0.5-1.0MPa即可,一边下管、一边射水。同时,为避免钻进过程中发生卡钻、粘钻等问题,在达到设计要求后停止钻进。(2)基底旋喷桩可采用一次成孔方式。如果旋喷时要连接杆件,需先把输浆管上的过渡短管卸下,连接到待装杆尾部后续杆操作。再旋转钻杆,促使接口压缩钻进。通过循序上述步骤,直到钻进到设计位置[4](基底旋喷桩施工见图4)。(3)完成第一阶段贯入土层后,借助喷射管自身的喷射、振动贯入。

图4 基底旋喷桩施工

2.4 旋喷操作

旋喷施工前要先全面检查各项机械设备的工作性能,保证旋喷机的压力、排量等符合设计要求,保证各部件密封装置良好。仔细清理管道和喷水,避免存在杂物。同时,进行高压射水试验,确认压力、流量等施工参数达到设计要求再进行旋喷操作。对旋喷时间、用浆量、冒浆情况、压力变化等参数进行详细记录,超过允许范围要立即停止旋喷,待问题彻底解决后再重新施工。

旋喷管钻进到设计位置后要立即停止施工,将泥浆泵工作压力提升到设计值(22MPa),持续旋喷30s,促使水泥和周围土质充分搅拌。然后反向旋转均匀提升注浆管,旋喷转速控制在20r/min左右,提升速度控制在20cm/min左右。当旋喷管提升到桩顶位置时,从桩顶以下1.0m位置开始,降低提升速度,旋喷3-6s后再提升到0.5m位置,直到桩顶停止施工,旋喷高度要超出设计桩顶标高0.5m左右[5]。

如果旋喷操作发生故障,要立即停止旋喷,避免发生断桩问题。同时对故障根源进行排除,待问题彻底解决后再重新旋喷。如果停机时间过长,则要在原桩位置做补桩处理。

2.5 废弃浆液和补浆处理

为避免发生废弃浆液浸泡拱脚和撑子面影响施工质量,本工程在旋喷桩施工平台前端设置了一道排浆沟,促使浆液及时流出隧道,进行集中处理[6]。每根旋喷桩施工完成后,要用高压水对管道、设备等进行集中处理,以保证管道中不留残渣,清洗完成后再重新移到下一桩位上施工。

旋喷桩施工完成后,浆液具有析水作用,这是客观存在且很难从根本上得到规避。因此旋喷桩会发生不同程度的收缩,从而导致桩体顶部发生凹陷,此时需用水浆比1:1的水泥做补浆处理。

3 施工体会

第一,旋喷桩施工前要进行试桩操作,且试桩根数不少于3根,以确定施工技术参数,包括钻进速度、旋喷压力、旋转速度、提升压力等。第二,开工前为有效控制施工中可能遇到的重难点,要切实做好技术交底工作,并按照施工质量及工程进度要求,定期开展质量控制专题会议,以解决施工中遇到的各种问题,保证施工工序顺利开展[7]。第三,钻孔前要对孔位精度进行多次复核,包括孔位、孔距、钻机水平度、垂直度等。钻进过程中尽量避免钻机剧烈振动,以保证钻进垂直度。当钻进到设计深度后,要及时检测孔深、倾斜率等,保证旋喷桩施工各项标准符合设计要求。

综上所述,隧道基底工程地基条件复杂且施工范围有限,传统处理技术存在较多局限,无法满足施工要求。而旋喷桩施工技术,设备占地面积较小、施工灵活,可满足隧道基底工程施工的各项要求,既能提升基底加固处理质量,也不会对周围土地造成较大扰动,施工质量及安全性得到较大提升,值得大范围推广应用。