零点快换系统在城轨构架智能产线工装切换的运用

2020-05-08刘秋月渠源郭廷银

刘秋月, 渠源, 郭廷银

(中车株洲电力机车有限公司,湖南株洲412001)

0 引 言

随着高速铁路的快速发展,机车生产制造过程极为复杂,设备与工艺种类繁多,其中工装切换过程由于传统工艺设备的局限性需耗费大量的时间和人力,是导致生产效率较低的原因之一。另一方面,公司产品逐渐由单一车型、大批量的生产模式逐渐向多车型、小批量转变,工装的切换更加频繁,传统的工艺装备明显已经不能满足高效简单生产的需要[1]。零点快换系统具有高效的自动转换、自动夹紧及快速拆装等特点,能够极大地提高工装换型的自动化程度和切换效率[2]。因此对零点快换系统的研究具有重要的现实意义。

1 零点快换系统概述

1.1 零点快换系统的产生和意义

零点快换系统最早是为解决汽车行业多型号发动机在同一条生产线制造的问题而提出的。目前国内常用的Vero-S零点快换系统是由德国雄克(SCHUNK)开发的夹持系统,因其具有自动定位、夹紧、完全密封及免维护等特性,多用于汽车制造、轨道车辆等需要高效、高精度生产的场合[3]。Vero-S零点快换系统帮助用户实现工装夹具与变位装置的快速定位夹紧,缩短更换、调整工装夹具的时间,提高了产品工装的换型效率[3]。

1.2 零点快换系统的特点

零点快换系统是一种合理、科学、先进的用于工装快速切换的系统。在重型机械加工中,常用定位接头结构的零点快换系统,其主要由定位接头(拉钉)和夹紧模块组成,拉钉一般安装在工装夹具上,夹紧模块与变位装置相连。拉钉与夹紧模块之间通过精确定位的标准接口,实现工装夹具与变位装置的快速准确定位和紧固连接。同时,零点快速系统具有自动锁紧功能,夹紧模块通过气压可以实现拉钉自由进出压紧模块,控制工装的快速拆装和夹紧[4]。图1是零点快换系统的结构图。

2 存在问题及问题分析

公司每年为世界各地提供大量的机车(高铁、动车和地铁等),生产任务繁重。近几年,公司产品逐渐由单一车型、大批量的生产模式逐渐向多车型、小批量转变,涉及到工装的频繁更换,传统工艺装备表现出了明显的局限性。转向架在车体运行过程中具有提供动力、支撑车体、减震、制动等作用,构架是转向架的基础框架,其组焊过程复杂,涉及的工艺装备繁多,多车型、小批量的生产模式的转变更突显了其工艺装备的不足。

图1 零点快换系统结构

以城轨构架侧梁工装为例,侧梁焊接机械手工作站常采用L形或头尾架变位装置形式,工装夹具与变位装置采用螺纹紧固方式连接。待用工装一般存放在工装库房内,换型时,首先将待用工装从库房转运至生产现场,同时将在用工装从变位装置拆下并转运至工装库房封存。由于不同车型梁体长度不一,换型时还需要调整变位装置主、从端之间的距离,将变位装置调整至合适距离并采用地脚螺栓固定以防工装旋转变位时发生倾倒,然后将待用工装通过螺纹紧固方式连接在变位装置上,如图2所示。

图2 传统工装与变位装置的连接

这种传统连接方式存在很多不足,主要体现在:

1)工装互换性差。由于不同工作站变位装置接口设计规范及标准不统一,连接点位置、接口形式及采用的螺栓规格等细节的多样性,导致不同车型的工装互换性差。差的互换性导致在面对产品换型时,工装不具备迅速调整生产方向的能力。

2)工作效率低下。待用工装、在用工装迁出、迁入库房需要花费较多的时间和劳动力。此外,工装夹具与变位装置的螺纹紧固连接方式决定了每次更换工装需要耗费大量的时间拆卸、安装工装,降低了生产效率,不符合公司对车间生产精益管理的要求。

3)存在大量无效劳动。传统工作站换型时变位装置主动端不动,将工装与变位装置一端先组装好,再移动变位装置的另一端与工装连接。由于工装支撑母梁长度规格多样化的制约,更换新工装时需要重新调整变位装置主从端之间的距离,这个过程需要多人同时协助,多次反复调整变位装置从动端,产生了大量无效劳动。这些无效劳动不产生任何经济效益,生产过程应该避免。

3 零点快换系统在智能产线工装切换的实施步骤

由上述传统工装切换分析和总结不难看出,传统工装切换过程复杂,切换效率极低。城轨构架侧梁工装从A产品切换到B产品的4个过程为:A产品 工装切换(吊运工装+拆装工装+调整工装夹具+其他时间) B产品。

从以上过程可以看出,缩短工装切换过程中4个步骤的时间可以提高工装的切换效率。零点快换系统可以实现工装夹具与变位装置的定位夹紧和快速拆装,并通过传感的运用省去调试的时间。通过引入零点快换系统可以实现城轨构架智能产线工装切换柔性化的提高[5]。

根据传统工装切换及智能产线生产特点,从以下3个方面着手引入零点快换系统:1)变位装置主、从动端增加通用过渡连接装置,实现工装夹具与变位装置的接口统一;2)通用过渡连接装置与工装夹具的连接采用零点定位系统,实现工装的精确定位和快速拆装;3)改造现有工装夹具,使其具有可以实现不同长度梁体调整的轨道及适用于通用过渡连接装置的接口。

3.1 区分内外部作业

把传统工装切换的4个过程区分为内部作业和外部作业,通过优化内、外部作业的方式,缩短换型时间,提高工装切换效率。表1为构架侧梁工装切换时的内、外部作业。

表1 构架侧梁工装切换时的内、外部作业

3.2 转换作业的实施

工装换型时,如果能够标准化工装,就可以免去每次换型时工装的拆装时间、调整时间。预先准备操作条件,大大节约换型时间,将内部作业转化为外部作业,就可以在设备工作阶段完成操作,增加设备运行时间。这些措施都有助于提高工装的切换效率。故转换作业可从以下几个步骤来实施。

3.2.1 缩短内部作业转换时间

传统工装换型时,拆装工装、调整变位装置间的距离是工装换型的主要操作,占据了大量的时间和劳动力。缩短这部分操作时间,提高工装切换的自动化,对工装切换效率的提高极为有利。

1)功能化、标准化工装—通用随行工装的设计。设计通用随行工装,其上既有与过渡连接装置相连的专用接口,也有适合不同长度梁体的轨道,满足不同长度梁体的定位夹紧要求。把工装标准化、功能化,省去调整变位装置主、从端之间距离的时间,缩短工装的换型时间,同时减轻了工人的劳动力,提高了工装的切换效率,通用随行工装如图3所示。

图3 通用随行工装

2)预先准备操作条件—夹紧模块与过渡连接装置连接。预先将夹紧模块与过渡连接装置连接,在后续的工装换型时不需要重新连接,缩短了工装换型时间,提高了设备利用率。

连接夹紧模块的过渡连接装置整体成呈L形,采用钢结构整体焊接后加工而成,连接装置各组装面加工夹紧模块、传感装置、导向装置以及其他辅助电气元件安装接口,如图4所示。

图4 夹紧模块与过渡连接装置连接

夹紧模块在过渡连接装置工作平面上呈“品”字形设计,用于通用随行工装X,Y,Z三方向的定位,并夹紧通用随行工装。

导向装置位于通用连接盘工作平面的中心位置,主要用于工装下落时的粗导向,同时导向装置还有防止通用工装侧向防落功能。

传感装置位于过渡连接装置工作平面靠内侧中心位置,用于检测工装是否下落到位及夹紧模块是否夹紧拉钉,同时向焊接机械手PLC自动传递相关信息。

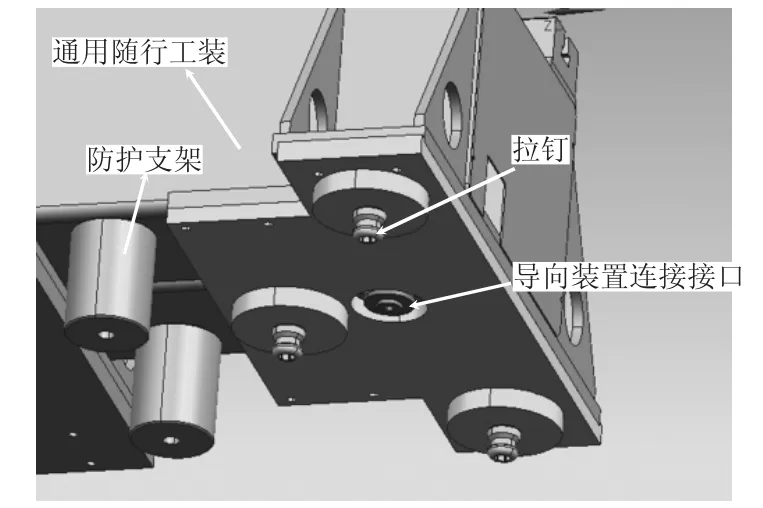

3)预先准备操作条件—拉钉与通用随行工装连接。根据焊接机械手台位过渡连接装置夹紧模块设计,拉钉在通用随行工装上的分布与过渡连接盘夹紧模块一一对应,也呈品字形分布。在拉钉中心位置设计与过渡连接座导向装置连接接口,同时设计与传感装置相对应的出发装置,为存放通用随行工装防止碰伤拉钉,设置拉钉防护支架[6]。拉钉与通用随行工装具体连接结构如图5所示。

3.2.2 将内部作业转换为外部作业

将内部作业转换为外部作业,可以在机器运行的情况下作业,可缩短换型时间,提高设备的实际运转时间。

过渡连接装置与变位装置的连接。过渡连接装置与工装夹具的接口通用、统一,在整个工装系统中的功能为连接工装夹具和变位装置,过渡连接装置在变位装置上为一次性螺纹紧固安装,工装换型时不重复操作,在一定程度上节约了换型时间。

3.2.3 缩短外部作业转换

传统模式下,待用的工装夹具储存在库房,需要换型时从库房吊运至车间。这个过程需要耗费大量的时间且人工参与度高,严重降低了换型速率。

智能制造车间通过改进工装存储和输送方式的方法缩短外部作业转换时间。产线建立了三维立库用于存放工装,立库与自动焊工作站之间通过RGV小车由系统控制工装和产品的上下料。产品换型时,RGV小车首先将自动焊工位的工装从变位机上取走,送入立体库存放,再将立体库中的待用工装取出并转运至相应自动焊工位完成工装自动安装固定;整个过程完全由系统控制,不需要人工的参与,且由于待用工装储存在现场,大大降低了工装转换的时间,提高了工装换型速率。

图5 拉钉与通用随行工装连接图

4 获得的成果

智能制造产线通过引入零点快换系统及其他配套设施,实现了工装储存在现场,系统控制RGV小车自动上下料,通用随行工装与变位装置的准确定位夹紧和快速拆装,节约了劳动力,大大提高了工装换型效率,满足了产线工位制节拍化的生产需求。为了更好地计算引入零点快换系统后带来的工装切换效率的提升,以宁波4号线侧梁自动焊工装切换为例,分别对两种切换方式的工作流程进行分析,如表2、表3所示。

表2 传统工装切换流程

表3 引入零点快换系统后的切换方式

由表2、表3不难看出,两种工装切换方式在切换流程和人工参与度方面有很多不同。传统工装切换方式共需6步操作,且需要多人参与,共用时310 min。而智能制造产线引入零点快换系统,通过RGV自动转运工装,无需人工的参与,产品切换流程简化,且每步所需时间极短,仅用时10 min,相对于传统工装切换方式,工装切换效率提升了97%。

零点快换系统的运用极大地提高了工装的切换效率,工装切换效率的提升带动了构架各部件生产速度的加快,从而提高了构架的生产速度。而构架的生产速度又是整个转向架生产进程中的瓶颈,其生产速度的提高加快了整个转向架的生产进程。

5 结 语

通过零点快换装置在城轨构架智能产线自动焊接工装上的应用,有效地解决了通用随行工装在自动焊工位上的快速高效的自动转换、自动导向定位、自动夹紧及快速拆装等问题,极大地降低了换型时工人的劳动强度,提高了工装换型的自动化程度和切换效率,使该产线满足了多项目、小批量、柔性化、智能化的生产需求。