燃煤烟气低温NH3-SCR脱硝工艺中试

2020-05-08郭林任景行赵勇刚孔伟董林曹鹏

郭林,任景行,赵勇刚,孔伟,董林,曹鹏

(1石河子大学化学化工学院,新疆兵团化工绿色过程重点实验室,新疆石河子832000;2南京大学化学化工学院,江苏省机动车尾气污染控制重点实验室,江苏南京210000;3天富南热电有限公司,新疆石河子832000)

选择性催化还原(SCR)脱硝技术是国际上工程应用最多、技术最成熟的一种固定源烟气脱硝技术,该工艺具有脱硝效率高、运行稳定等优点,在过去的几年里对于NOx的减排作出很大的贡献[1-3]。目前工业化应用的高温脱硝催化剂所需温度较高(300~400℃),为满足其运行温度的需求,一般置于除尘脱硫之前;虽然钒系高温脱硝催化剂具有优异的抗硫抗粉尘等性能,但在未经处理的复杂烟气氛围下,仍面临催化剂和反应器的磨损、二氧化硫(SO2)和碱金属毒害、催化剂堵塞等问题[4-6]。

目前,我国仍有很多中小型燃煤锅炉(如焦炉、玻璃窑、钢炉)未装配SCR 工艺,若采用高温高尘布置,需进行较大规模的工程改建以满足运行条件需求,实施和运行成本太高[7-9]。因此,低温低尘尾部布置SCR 工艺成为研究者们的关注点。该工艺置于脱硫除尘之后,工程建设成本较低;处理过后的烟气为催化剂营造良好的烟气条件,可延长催化剂的寿命。但经脱硫除尘后的烟气温度较低且含有一定浓度的H2O,传统催化剂无法达到理想的效果[10-11]。因此,亟需开发环境友好型且有一定抗硫抗水性能的低温脱硝催化剂。

对于新型低温脱硝催化剂已有大量研究。Mn-Fe/Ni、MnOx-CeO2、MnOx-CuO、FeOx-CeOx等[12-16]催化剂均表现出良好的低温脱硝性能,但大多处于实验室小试阶段。在成分较为复杂实际烟气条件下对成型催化剂的研究,对低温脱硝催化剂的基础研究和工业化应用有巨大的推动意义。因此,本研究依托热电厂燃煤锅炉65t/h 背压机组,在烟气脱硫除尘之后搭建中试实验装置,对催化剂在温度、氨氮比等不同工艺参数下的性能进行考察,并进行168h的连续运行实验和70h的强化实验,考察催化剂的稳定性能。使用扫描电镜(SEM)、X 射线衍射(XRD)、气体吸脱附(BET)等表征手段对强化实验后催化剂的形貌、晶相、比表面积等进行考察分析。

1 实验部分

1.1 催化剂概述

中试选用的是南京大学和石河子大学联合自主研发的铈基低温SCR 催化剂(Fe-Mn-Ce/Al2O3),以堇青石为载体,采用浸渍法制备蜂窝催化剂[17]。成型催化剂规格如表1所示,每块蜂窝催化剂的尺寸为150mm×150mm×150mm,孔密度为25×25cpsi,孔径为5mm×5mm,蜂窝催化剂的内壁厚为0.85mm,外壁厚为0.90mm。该蜂窝催化剂经实验室中试装置在模拟烟气条件下验证具有良好的抗硫、抗水性能;在100℃即可维持94%左右的脱硝效率,表现出优异的低温脱硝性能。

表1 催化剂参数

1.2 中试装置简介

图1所示为中试装置流程图,装置搭建在引风机出口处。锅炉烟气经过干法脱硫和静电除尘之后,引风机出口烟气温度为100~130℃,且含有一定量的粉尘、SO2和水蒸气(未执行超低排放标准)。因搭建装置引风管路较长,进入反应器的烟气温度达不到100℃的实验要求,因此增加了电加热装置。加热后的烟气与作为还原剂的氨混合进入脱硝反应器。SCR反应装置为两个反应单元串联而成,每个反应单元中沿着气流方向装有7层蜂窝催化剂,反应装置共装载14 块催化剂。实验中所用还原剂是纯度为99.9%的氨气。

1.3 检测及计算方法

图1 NH3-SCR脱硝中试实验装置流程

反应器进出口的NOx、SO2等气体浓度通过Testo 350多功能烟气分析仪(德国)测定。催化剂的脱硝性能和吸附能力使用脱硝效率和吸附效率来表示,即反应器入口和出口烟气中NOx的浓度变化率用式(1)计算。

式中,C进口为SCR 反应器进口处的NOx浓度;C出口为SCR 反应器出口处的NOx浓度;η 为催化剂的脱硝效率和吸附效率。

1.4 表征仪器

气体吸脱附仪(BET),TALOS F200 型,比表面积通过Brunauer-Emmett-Teller 方法计算,美国FEI公司;扫描电镜(SEM),蔡司sigma300,德国卡尔∙蔡司股份公司;X 射线衍射仪[X-ray diffraction(XRD)],Lab X XRD-6000,日本岛津公司;热重分析仪(TG),岛津TA-60WS,日本岛津公司;程序升温脱附仪(TPD),PCA-1200,中国彼德奥电子技术有限公司。

2 实验结果与讨论

2.1 实验工况

为了考察该催化剂在实际烟气条件下的最佳运行工况参数,在实验过程中分别对催化剂的吸附特性和不同反应温度、氨氮比、空速进行了测试。在单因素影响实验中,调整需要测试的变量,其他工况保持不变。SCR 反应器入口的基本工况如表2所示。

2.2 催化剂吸附特性

催化剂的脱硝活性起始于NH3和NOx的吸附活化,然后通过E-R 机理和L-H 机理进行反应;因此要求催化剂具有较好的吸附能力,吸附能力的强弱可以反映催化剂的性能。因此考察了催化剂吸附NOx的能力。

图2 所示为未喷氨前催化床层对NOx的吸附曲线。测试条件:空速约为6400h-1,床层温度约100℃。由图2 可知,反应器开始通入烟气时,由于催化剂温度较低,NOx的吸附率较低,随着温度的升高,吸附效率由30%上升至70%左右;连续通入2.5h 后,吸附效率下降;4h 之后催化剂吸附处于动态平衡,但仍能维持30%左右的吸附效率,可能是由于热电机组采用了选择性非催化还原脱硝工艺,在炉中加入尿素,分解产生的氨气未反应完全,烟气中残留了一定的氨气。吸附结果表明,蜂窝状催化剂具有丰富的孔结构和活性位点,吸附能力较强。在后续的实验中,为了数据的真实性和稳定性,每次均先进行4~5h的吸附,再通NH3进行反应。

表2 反应器中烟气基本参数

图2 NOx吸附曲线

2.3 温度对脱硝效率的影响

温度是影响低温NH3-SCR 催化剂脱硝性能的重要因素之一,因此,在空速约为6400h-1、喷氨速率2L/min 的条件下,通过调节反应器前的加热器来考察温度对催化剂脱硝效率的影响。为了贴近实际运行情况,测定了90~100℃范围内的效率。从图3可以看出,当反应温度为90℃时,脱硝效率即接近60%;提高反应温度到95℃时,效率已超过70%;当反应温度接近100℃时,脱硝效率高达73.33%。在90~100℃温度范围内,随着温度的升高,脱硝效率呈现先升高后趋于平稳的趋势,表明更高的温度并不能显著提高脱硝效率,而且烟气再加热会增加运行成本。因此后续实验的反应温度维持在100℃,与实际烟气管道中的温度(略高于100℃)基本保持一致。

图3 温度对脱硝效率的影响

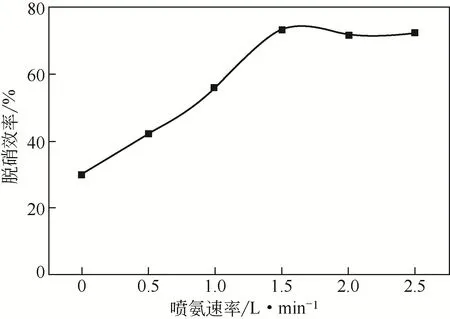

2.4 喷氨速率对脱硝效率的影响

氨氮比是SCR 脱硝工艺的重要参数,在NH3-SCR 反应过程中,必须严格控制[NH3/NOx]值。当NH3用量过少时,会导致脱硝效率降低;NH3过量会造成NH3-SCR 系统中过量未反应的NH3逃逸,引起二次污染,而且过量的NH3会与烟气中的NOx和SO2反应生成硫酸盐和硝酸盐附着在催化剂表面,堵塞催化剂孔道,进而抑制了低温脱硝催化剂的脱硝性能。装置进口中NOx浓度约为280mg/m3,氨气流量用流量计控制,经计算得出分别设置喷氨量为0.5L/min、1L/min、1.5L/min、2L/min、2.5L/min,考察不同氨氮比对催化剂脱硝效率的影响。从图4实验结果可以看出,实验结果和理论值(氨氮比为1.0)有一定的差异,该实验中氨氮比在1.2左右(对应图4 中喷氨速率为1.5L/min)时效率最佳,脱硝效率达到73%左右。氨氮比高于理论值的原因可能是喷入反应器的氨在烟气中不能够充分混合,不能完全参与反应,同时,烟气中存在的H2O 促进了NH3与SO2等物质发生反应,致使需氨量高于理论值。

图4 喷氨速率对脱硝效率的影响

2.5 空速对脱硝效率的影响

图5揭示了空速对脱硝效率影响,测试时反应器的温度约为100℃,氨氮比为1.2。空速的大小直接决定了烟气在催化床层停留时间的长短,空速越大接触时间越短,反应效率越低。从实验结果来看,整体趋势也符合该规律。在空速介于2000~6000h-1之间时,脱硝效率呈上升趋势,原因是真实烟气中成分较为复杂,在低空速下,虽然增加了与催化剂的接触时间,但是同时导致烟尘和其他有害物质在催化剂表面附着、沉积,堵塞催化剂孔道,不利于烟气向催化剂内部微孔结构的扩散。而在高空速下,虽然可有效地降低烟气中的颗粒物在催化剂表面的沉积,但是烟气与催化剂的接触时间也明显缩短,内扩散过程进行不充分。当空速在4000~6000h-1范围内时,脱硝效率达到最高并基本维持稳定。因此,在实际应用中应该综合考虑多因素的影响。

2.6 连续运行实验

图5 空速对脱硝效率的影响

通过连续运行实验对催化剂的脱硝性能和稳定性进行了考察。SCR 反应装置入口的空速约为4200h-1,SO2的浓度低于35mg/m3,反应温度控制在100℃。中试装置开启5h后,催化剂层温度上升并维持在80℃,通入NH3时打开加热器。图6(a)所示为反应器运行168h 的脱硝效率。由图可知,氨氮比为1通入NH3时,随着反应器温度的升高,脱硝效率呈上升趋势,在40h左右达到稳定状态。改变氨氮比为1.2后,脱硝效率逐渐上升至73%左右并保持稳定。

为进一步考察在真实烟气下低温脱硝催化剂的失活机理,通过提高烟气中SO2的含量(约为200mg/m3),开展了高负荷脱硝实验,实验结果如图6(b)所示。脱硝效率随着反应时间逐渐降低,在70h 内脱硝效率由73%降低至50%。原因可能是:①低温条件下,烟气中高浓度的SO2在水蒸气存在的条件下与NH3反应生成硫酸铵盐和硫酸氢铵盐,覆盖在催化剂表面,堵塞催化剂微孔,同时,硫化作用导致催化剂表面生成活性组分的硫酸盐[18-19];②高浓度的SO2抑制催化剂对NOx和NH3分子的吸附,从而降低了脱硝效率;③烟气中的颗粒物沉积在催化剂表面,堵塞催化剂孔道。因此,为了探究该低温脱硝催化剂活性降低的机理,进行了系列表征。

图6 低温SCR脱硝系统连续实验结果

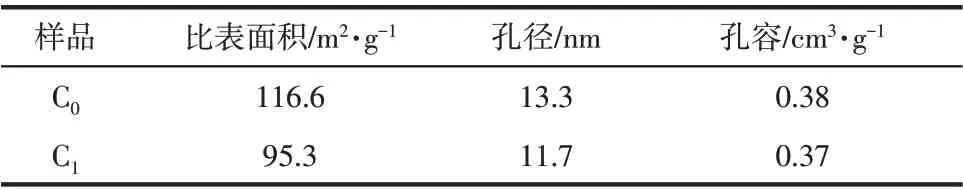

3 表征分析

使用前后蜂窝状催化剂经N2吹扫后,刮下催化剂粉体催化剂进行测定,C0和C1分别代表新鲜催化剂和高负荷实验后的催化剂样品,其表面形态通过SEM表征手段考察,结果如图7所示。在70h的高负荷实验后,催化剂表面有少量的颗粒物附着,可能是催化剂表面沉积灰的覆盖或者SO2与烟气中的复杂成分反应的生成物附着在催化剂表面。表3所示BET 表征结果也印证了上述结论,使用后的催化剂的比表面积等性质明显降低。

图7 高负荷实验前后催化剂表面形态的SEM图像

表3 BET表征结果

如图8所示,使用后的催化剂在21.4°、27.9°、29.0°、32.9°等处出现新的峰,与(NH4)2Mn(SO4)2的峰对应,结果表明,在低温脱硝过程中高浓度SO2与烟气中的NH3反应生成硫酸盐的同时还会导致催化剂活性组分的硫酸化,从而堵塞催化剂孔道和毒害催化剂活性位点。这也是催化剂活性降低的主要原因之一。

图8 XRD表征结果

图9 TG和NH3-TPD表征分析结果

使用TG 和NH3-TPD(图9)研究了催化剂上生成的硫酸盐物种。从TG 图像[图9(a)]可以得知,相对于新鲜催化剂,使用过后的催化剂在300~400℃、650~750℃有明显的两个下降过程,在300~400℃出现的失重现象是由于催化剂表面生成的(NH4)2SO4、NH4HSO4等 硫 酸 盐[20]。而 在650~750℃出现的失重可能是由于催化剂活性组分的硫酸化物种分解,如高浓度的SO2与烟气中的氨和锰物质反应生成的(NH4)2Mn(SO4)2(图8),在加热过程中,(NH4)2Mn(SO4)2分解生成(NH4)2SO4和MnSO4等物质。在高温条件下,(NH4)2SO4再次分解出现明显的失重现象。以上结果表明,低温脱硝催化剂暴露在高浓度SO2烟气氛围内,烟气中的SO2除了与反应气体发生竞争性吸附外,还会与烟气中的NH3反应生成硫酸盐等物质覆盖催化剂活性位点,导致催化剂微孔堵塞,并且S元素会深入催化剂深处,导致催化剂活性物种的硫酸化。

通过NH3-TPD 表征手段探究反应前后催化剂的酸性位强度,如图9(b)。新鲜催化剂仅在170~350℃出现一个NH3的脱附峰,该峰是催化剂弱酸位点吸附NH3后脱附形成。相对新鲜催化剂,使用后的催化剂在高温段350~450℃出现的峰,可能是由于SO2发生反应后生成的SO2-4充当强酸位点,其吸附NH3形成稳定的硫酸盐类物质的分解形成的[21]。与XRD 表征结果相符,表明反应过程中生成的硫酸铵盐和催化剂活性组分的硫酸化是导致催化剂活性降低的主要原因。

4 结论及建议

从真实烟气运行的实验数据可以看出,该铈基低温脱硝催化剂具有优异的脱硝活性,并且表现出良好的抗硫抗水性能。但复杂的烟气条件对催化剂仍然有一定的抑制作用。

(1)对于低温脱硝催化剂,在一定范围内,脱硝效率随着温度的升高而提高,100℃即可达到73%的效率;相对于4000h-1的空速,6000h-1时脱硝效率最佳;实际烟气下运行的氨氮比高于理论值。建议在实际应用中合理地控制温度、空速和氨氮比。

(2)由高负荷实验结果可知,高浓度的SO2在H2O存在的条件下不仅会生成硫酸盐类物质覆盖催化剂活性位点,堵塞催化剂微孔,还会使催化剂组分的硫酸化生成(NH4)2Mn(SO4)2等物质,导致催化剂活性位点数减少,从而造成催化剂脱硝性能降低。因此,对于低温脱硝催化剂,应该尽量控制SO2在较低的浓度。

(3)对于现有燃煤锅炉的改造,可以采用烟气尾部增设脱硝的方式,经过脱硫除尘后可以有效降低烟气中SO2和颗粒物浓度,对于催化剂的寿命和脱硝性能都有益,并且尾部布置的改造成本较低。对于还原剂的选择,如果使用氨水替代液氨,由于烟温较低,雾滴的汽化受到限制,需要考虑氨水在烟气中的汽化程度及混合程度,即喷氨方式和设备的优化。另一方面,较低烟气温度条件下(<120℃),H2O会对低温脱硝催化剂的活性产生明显的抑制作用。因此,对H2O含量较高的烟气,建议在脱硝装置前增加H2O去除装置,在为低温脱硝催化剂创造良好反应条件的同时达到“消白烟”的目的。