基于BIM技术的铁路智能梁场钢筋加工技术应用

2020-05-08朱俊武杨斌侯宇飞王有云

朱俊武,杨斌,侯宇飞,王有云

(1.中铁上海工程局集团有限公司,上海 200040;2.中国国家铁路集团有限公司工程管理中心,北京 100844)

1 概述

近年来,我国工程行业展开了现代化的建设革命,建筑施工由传统劳动密集型过渡到现代工厂化、智能化建造方式,而钢筋作为工程建设所必需的原材料,其加工方式也同样面临由小型加工厂到大型智能化集中加工厂的技术升级。工程主体结构所需的原材一般分为线材、棒材,棒材生产通用规格长度为12 m 和9 m。现场制作时,需将原材进行截断弯曲,施工现场为合理控制原材的损耗,需在加工前对钢筋下料长度进行套料计算。目前棒材套料计算采用人工方式,易出错且计算结果易受人为因素影响。在钢筋集中加工的情况下,需要计算的数据量比分散加工大得多,人工计算非常困难。此外,数据量增多,会出现计算加工错误现象,导致原材钢筋严重受损进行返工,降低生产效率[1]。

在铁路桥梁工程中,箱梁等预制构件对钢筋加工的需求量很大,构件内钢筋存在体量大、数量多、安装精度高的要求[2]。因此,如何利用信息技术、机械自动化加工技术来提升生产效率、工程质量和自动化程度是一个重要课题。对钢筋加工一体化技术开展应用研究,实现了BIM 钢筋建模软件与一体化加工设备硬件结合。整套技术在京雄城际高铁项目建设生产中得到实践验证,为铁路工程智慧梁场简支箱梁钢筋智能加工积累了经验[3]。

2 梁场钢筋智能加工技术路线

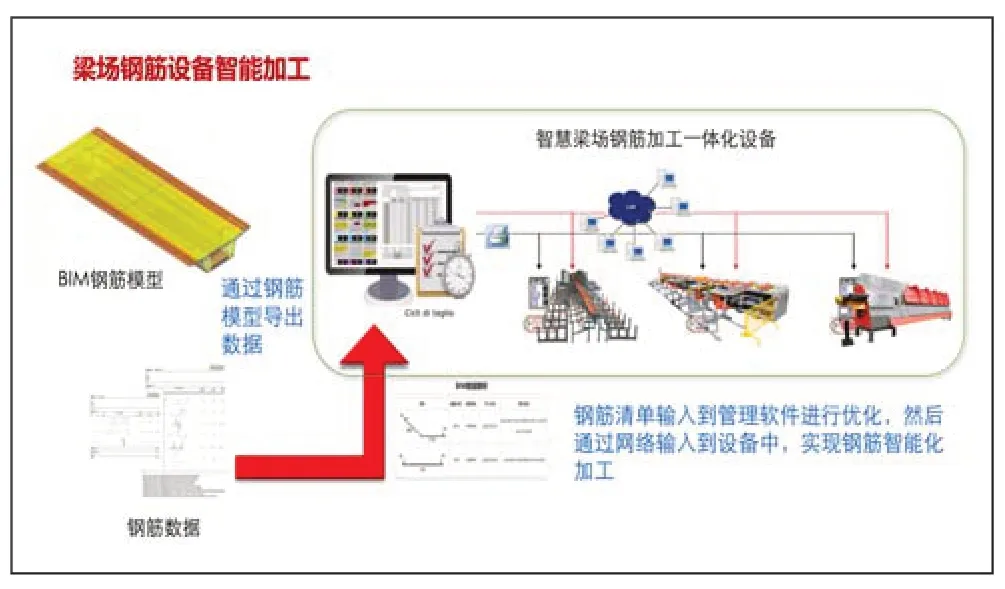

梁场智能钢筋集中加工一体化作业,将钢筋智能加工所有发生的业务都在平台内完成,使用BIM 平台的钢筋模型数据提交加工需求,实现了办公室生产任务管理与工厂内钢筋设备的双向数据及时通信,通过网络信息,将在办公室处理好的生产任务下发到对应的钢筋设备,并将钢筋设备的生产结果反馈到办公室进行汇总,实现数字化管理。从而更加高效、准确地实现生产全过程的管理[4]。

梁场智能化生产过程中,以梁体施工钢筋图为基准,利用BIM 钢筋建模技术为主导,以智能加工设备为核心,完成基于BIM 技术的钢筋优化设计;根据优化设计完成后的钢筋BIM 模型导出钢筋格式数据,用于物料生产管理系统确认加工代码单号;智能设备钢筋加工管理系统通过导入钢筋代码单号,自动生成钢筋加工代码单,将代码单号输入加工设备。通过局域网将智能钢筋加工设备和办公网络连接,实现智能设备钢筋加工一体化制作[5-6]。

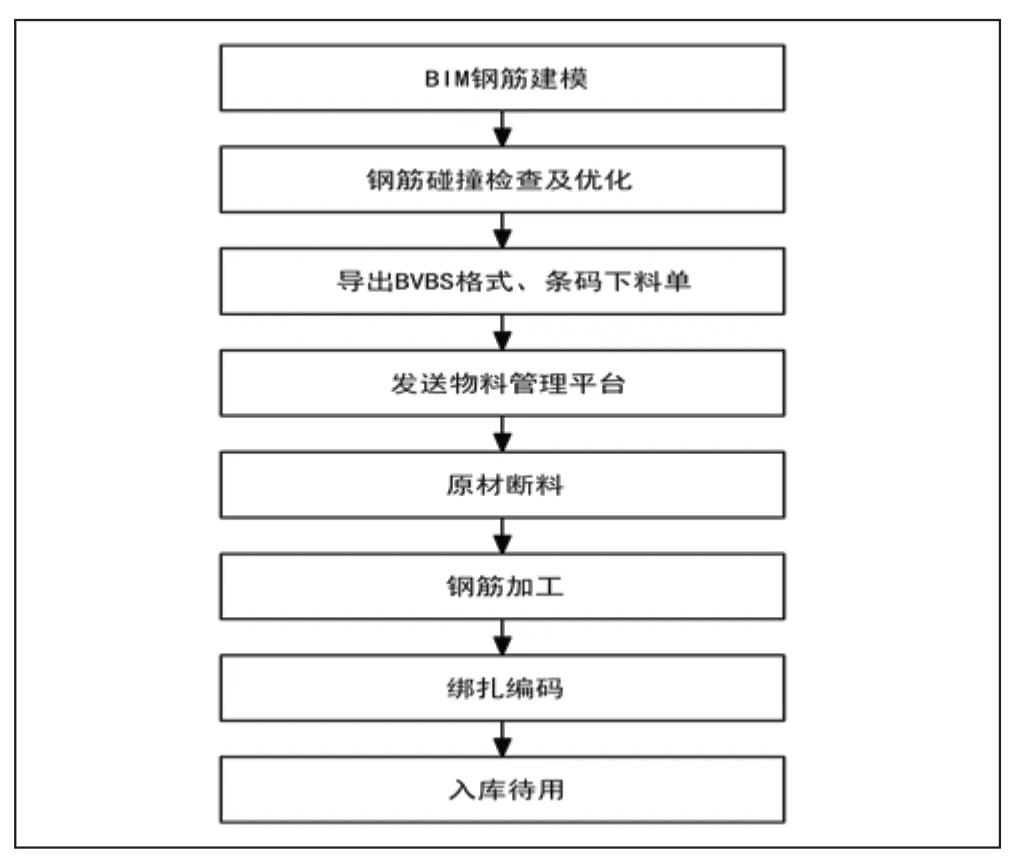

钢筋加工技术应用流程见图1。

图1 钢筋加工技术应用流程

3 铁路箱梁钢筋深化设计及优化

3.1 利用BIM技术辅助钢筋优化

钢筋优化设计利用建模软件Planbar,建模精度达到LOD 5.0,可扩展性好,数据转换格式多样,较易实现与钢筋加工管理平台之间数据传递。总结利用BIM技术对钢筋的优化设计、积累经验的基础上,形成钢筋优化设计方案,包括准备工作、钢筋建模和设计纠偏三大步骤。在钢筋优化设计过程中,结合钢筋加工经验和实际需求,进一步完善钢筋的建模流程。基于Planbar 钢筋数据导出接口,可将钢筋模型导出系统接收的BVBS数据格式传输至智能钢筋加工设备进行钢材加工[7]。

3.2 基于BIM的钢筋碰撞检查分析

通过碰撞检查分析,箱梁底板、腹板及顶板钢筋之间存在部分钢筋碰撞问题;对梁体钢筋与波纹管、支座预埋件、吊点等进行空间分析,存在冲突等问题。因此提前对箱梁钢筋进行优化设计,对有冲突之处进行设计修改,可有效避免绑扎过程中的二次处理。此外,结合钢筋绑扎工艺流程,运用软件对梁体钢筋绑扎过程进行模拟,通过三维可视化手段分析和优化绑扎过程,并对工人进行交底,有效提高钢筋笼绑扎质量。特性相同的箱梁钢筋绑扎工艺在实际过程中需要重复若干次,因此模拟、分析、优化和交底的过程可结合实际施工情况不断优化,提高工作效率。

3.3 物料生产管理系统

根据建设单位工厂化、智能化、数字化建设要求,项目部和钢筋智能设备厂家提出需求,共同研发了针对钢筋智能加工中心数字化管理系统,该管理系统支持BVBS 钢筋参数格式,利用BIM 技术将钢筋建模导入系统,进一步复核优化钢筋的弯曲弧度和尺寸,降低智能加工的成品尺寸误差。通过系统形成了系统性的管理手段,实现了智能生产管理一体化。

4 智能梁场钢筋配置

4.1 软件配置

(1)BIM 建模软件。采用Planbar 软件进行箱梁钢筋建模(见图2)。首先通过BIM软件建立整孔梁模型,将预制箱梁模型中每个型号的钢筋及尺寸等生成导出下料单(二维码、条码下料单),直接与智能钢筋加工设备接口连接。在预制箱梁建模过程中,可对设计图纸工程量进行审核;在施工过程中进行碰撞检查;实现施工进度模拟等[8]。

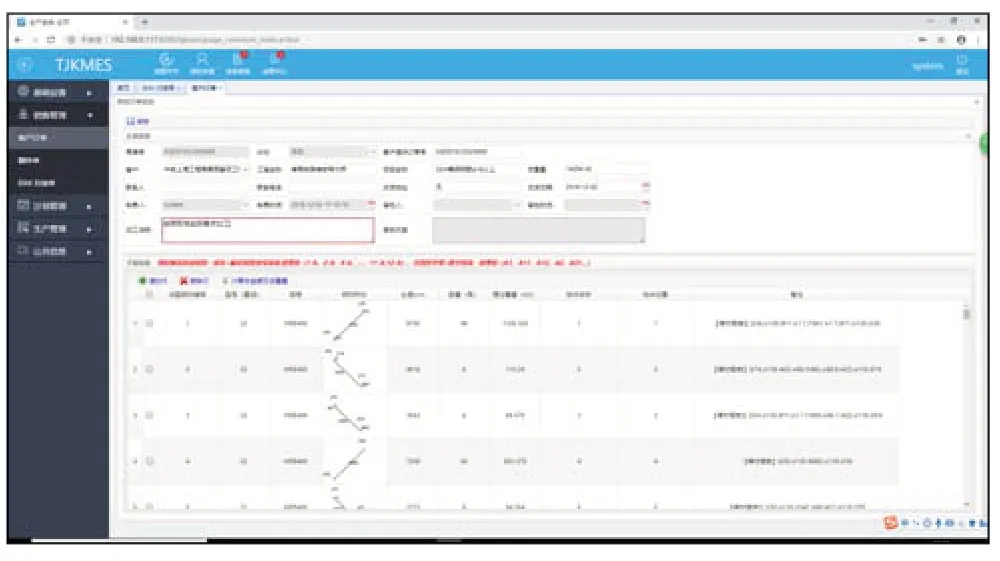

(2)物料生产管理系统。为支持钢筋加工中心对钢筋智能加工任务进行订单、生产、材料和仓储的信息化管理,梁场钢筋加工采用物料生产管理系统。该系统包括钢筋模型BVBS 数据导入、钢筋生产任务计划、钢筋加工单生成、加工过程监控等模块。智能钢筋加工设备钢筋数据接口通过解析Planbar 模型导出的钢筋数据格式,接收钢筋型号数据信息后,自动生成钢筋加工任务单,并将关键数据信息储存在数据库[8]。导入平台钢筋型号下料单见图3。

图3 导入系统钢筋型号下料单

4.2 智能梁场钢筋加工设备布置

针对雄县制梁场工程任务量大、施工周期长的特点,根据大型智能梁场钢筋加工设备要求,需对钢筋加工场集中加工进行整体布局、集中生产,按照不同型号规格进行分类输送到钢筋绑扎区进行使用。结合现场各区域布局设置,智能梁场钢筋加工设备设置于梁场便于运输使用的钢筋绑扎附近,智能梁场钢筋加工中心配备磁吸自动上料、多根剪切机械、四机头、双工位弯曲中心、弯箍、调直一体机等加工机械设备(见图4)。场地内设备及区域布置见图5。

图4 钢筋加工场

图5 钢筋加工场设备及区域布置

5 智能梁场钢筋加工技术

雄县智能梁场于2018年8月1日开工建设,主梁场预制梁任务包括单线箱梁212 孔(32 m 200 孔、24 m 12 孔),双线箱梁132 孔(32 m 126 孔、24 m 6孔)。根据施工进度安排,梁场平均每天加工约130 t 钢筋半成品。在施工前期,依据施工图纸利用Planbar 软件建立不同类型箱梁钢筋模型,钢筋模型建成后进行碰撞检查,按照碰撞检查结果对箱梁钢筋进行优化。应用过程中发现部分钢筋尺寸不符合现场实际使用要求,按照实际情况对图纸进行优化,减少了人力、材料等资源的浪费。

针对智能梁场钢筋加工规划,配套数控钢筋成型设备、辅助信息化管理系统的设计理念,以成型钢筋加工工艺路线为基础,系统规划、统筹管理,生产厂房的流水化物料流转实现了高效生产。一方面,以数控成型装备为基础,显著提升产品质量的把控能力;另一方面,通过全程的信息化综合管控,构建全程可追溯的质量管理体系。实现工厂内的高效管理和衔接,保证成型钢筋部品的品质和供应[9-10]。

(1)首先根据钢筋智能加工设备支持的数据格式(BVBS)选用适合支持钢筋深化设计模型创建的BIM软件。Planbar 软件钢筋建模功能突出、可扩展性好、数据转换格式多样,能够实现与钢筋加工管理平台的数据传递。

(2)通过软件学习培训,对工作经验丰富的专业建模工程师,根据设计单位下发的设计施工图进行箱梁钢筋翻模,如1榀32 m简支箱梁需建112种不同尺寸和规格型号的钢筋模型,包括预应力管道钢绞线、模具等,为确保所建模型尺寸和弧度质量,整体建模任务量非常大,将建好的箱梁模型进行下一步优化。

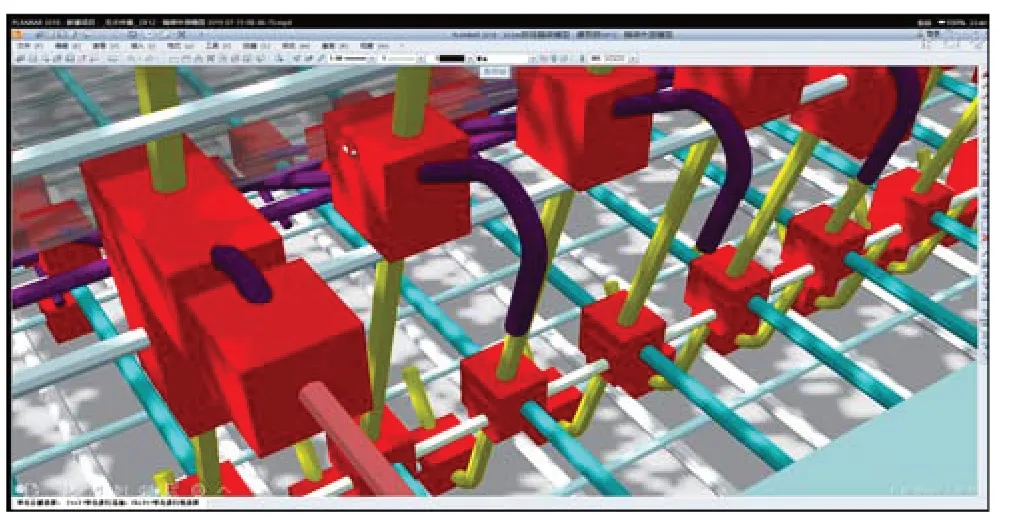

(3)利用BIM 建模软件自带的设计纠偏功能,将整体箱梁所配置的材料进行碰撞检查(见图6),通过碰撞检查报告得出的结果,一些简单的冲突问题可提前告知钢筋绑扎作业人员,处理难度较大的碰撞冲突问题以书面报告传送至设计单位进行优化。

图6 钢筋碰撞检查

(4)确定钢筋模型尺寸、角度和弧度没有问题后,将箱梁钢筋导出BVBS 格式,传输至物料生产管理平台,平台会自动生成任务单。钢筋加工控制信息平台可根据钢筋场加工能力、加工需求和生产计划进行统一的调度安排,实行订单式管理模式,可以做到“统一采购,统一生产,统一堆场,统一出场”。信息平台通过合理规划加工订单,制定最佳加工次序。

精确控制智能加工生产:通过信息平台导出的加工单(附有各种类型钢筋获取编号),钢筋自动加工设备通过输入相应编号可自动将钢筋信息录入后进行钢筋精准加工。确认无误后,通过钢筋场内局域网传输至智能加工设备进行钢筋加工。

(5)生产管理流程以加工任务信息化下发为起点,根据钢筋的具体加工需求将任务指派给具体的生产设备后启动生产,加工完成后的成型钢筋由绑扎人员领用完后,按照任务图纸进行绑扎并对成品进行挂料牌操作,最后按照库区设计完成入库操作,等待领用。

BIM 模型生成的钢筋加工任务数据,通过TCP 协议与接口程序进行通信。BIM软件导出钢筋加工任务文件,由接口程序主动到指定文件夹内进行任务获取。直接向钢筋智能加工设备接口程序发送下发任务、回取数据的接口请求,然后通过智能钢筋加工设备接口的中转实现对各钢筋设备的远程操作[11]。基于BIM 的钢筋智能加工一体化整体应用流程见图7。

图7 基于BIM的钢筋智能加工一体化整体应用流程

6 结论与展望

智能梁场钢筋加工技术利用BIM 技术进行钢筋的三维翻样、数据的自动处理并与智能钢筋加工机械的无缝对接,有效提高钢筋的加工质量和效率,降低劳动强度、材料浪费及能源消耗[12]。

京雄城际高铁五标项目部雄县制梁场预制箱梁(总体长度约12.1 km)的施工过程中,钢筋加工部分采用基于BIM 的钢筋一体化加工工法,目前共加工生产钢筋半成品13 760 t,日均加工钢筋52.653 t,钢筋原材加工利用率在99.5%以上,经济效益率28.8%,取得了较好的应用成果。具体成果如下:

(1)预制箱梁建模过程中可对设计图纸工程量进行审核,施工过程中进行碰撞检查并实现施工进度模拟等。

(2)利用BIM 建模软件高精度建模(LOD 5.0)导出下料单上传至物料管理平台,指令设备加工,避免了工作人员在钢筋加工过程中可能出现的错误。

(3)与以往相比,降低了人工投入,3台智能设备只需5、6个人就能满足整孔梁的加工制作。

(4)实现了智能流水线作业,提高了信息化、机械化、智能化、管理标准化水平,满足了建设单位的要求并得到了认可。

钢筋一体化加工目前处于应用发展阶段,除智能设备本身稳定性有待提高外,还存在以下问题:

(1)钢筋智能加工设备占地面积大,对于小型工地,智能设备投入必要性不大;普通型号加工设备占地空间小,方便灵活挪动,小型工地使用率高。

(2)机械设备前期需人工进行参数设置,优化模型钢筋数据。

(3)钢筋模型需人工建立,过程中容易出现人为错误导致钢筋数据不准确。

基于BIM 技术的钢筋加工方法,利用Planbar 建模软件对施工图进行翻模,智能设备加工易上手,通过高新技术推动成本管控,提升了智能化生产能力,为今后钢筋智能集中加工奠定了基础。同时避免了传统钢筋场环境差、加工设备多、场地乱等问题,不但可提高企业在市场上的科技实力和综合竞争力,还可进一步促进经营开发的发展,带来更好的经济效益和社会效益。

现代铁路工程趋向于智能化、信息化、标准化、装配化的建设理念对设计施工各环节提出更高要求,钢筋加工作为生产施工的重要环节,在自动化、精细化的进程中将率先作出贡献,该项技术应用可为工程行业提供参考和借鉴[13-14]。