轻质高强多功能点阵夹层结构研究进展

2020-05-08陈东吴永鹏李忠盛黄安畏孙彩云吴道勋花泽荟舒露周富

陈东,吴永鹏,李忠盛,黄安畏,孙彩云,吴道勋,花泽荟,舒露,周富

(1.陆军装备部航空军事代表局 驻成都地区航空军事代表室,成都 610036;2.西南技术工程研究所,重庆 400039)

2000年Evans等[1-2]首次提出了点阵夹层结构的概念,近二十年该结构材料所具有的轻质、高强和多功能等特性已被挖掘出来,三维点阵夹层结构材料如图1所示。点阵夹层结构作为一种轻质结构材料,其在具有相同承载能力的同时,其密度为传统材料的1/5,甚至更低,且具有减振、吸声、吸能、热控及电磁屏蔽等特征[3-9]。

由于点阵夹层结构具有特殊的构造,尤其是三维点阵夹层结构,所涉及的设计因子较多,如何对各设计因子进行匹配性设计,使其相关性能达到最优,成为了现今的研究重点。同时,由于点阵夹层结构有别于传统均质材料以及复合材料,常规加工手段已无法满足点阵夹层结构的制造加工要求。近年发展起来的增材制造技术虽能为点阵夹层结构制造提供新的技术途径,但因其制造成本较高,尚无法满足大规模工程化应用。文中主要从点阵夹层结构的类型、性能以及制造加工技术等方面,对点阵夹层结构的研究进展进行讨论。

图1 三维点阵夹层结构材料Fig.1 3D lattice sandwich materials

1 点阵夹层结构构型

依据点阵构型分类,点阵夹层结构可分为二维点阵夹层结构和三维点阵夹层结构。其中,二维点阵夹层结构的夹芯单元为二维周期排列所形成的空间结构,主要包括蜂窝、三角形、正方形、矩形、六边形以及米字形等结构。三维点阵夹层结构是指其夹芯单位为按一定规则周期排列的空间桁架结构,主要包括四面体、金字塔、Kagome、八面体以及全三角等结构[10-15]。由于二维点阵夹层结构在 xy平面和 z方向具有各向异性,使得其力学性能等具有明显的差异。而三维点阵夹层结构可对其点阵夹芯结构及性能进行匹配设计,且结构和功能性具有很宽的可设计范围,是一种理想的轻质结构功能一体化材料,几种常见的点阵夹层结构类型如图2所示。近年来已发展出了具有梯度结构的点阵夹层材料以及多层叠加点阵夹层结构,该类型点阵夹层结构比传统点阵夹层结构具有更为优异的性能,尤其在动态力学性能方面具有明显优势。

图2 常见点阵夹层结构类型Fig.2 Common types of lattice sandwich structures

根据材料分类,点阵夹层结构可分为金属基点阵夹层结构、复合材料点阵夹层结构以及复合点阵夹层结构。其中,金属基点阵夹层结构的面板以及中间夹芯结构均为金属材料构成,采用焊接或粘结剂连接而成。常见的金属点阵夹层结构有胶粘铝蜂窝夹层结构、焊接铝蜂窝夹层结构以及焊接铝合金金字塔点阵夹层结构等。复合材料点阵夹层结构的面板和中间夹芯结构均为复合材料,其中,面板材质主要有碳纤维层压板、玻璃纤维层压板等,点阵夹芯结构主要有芳纶蜂窝芯、碳纤维编织型点阵结构以及玻璃纤维三维编制点阵结构等。常见的有碳纤维蜂窝夹层结构、碳纤维复合材料编织型点阵结构以及玻璃纤维三维编制点阵夹层结构等。复合点阵夹层结构由不同材质的面板和蜂窝点阵夹芯结构复合而成。

2 静态力学性能

点阵夹层结构与传统的无序结构材料(如泡沫夹层结构)在同等面密度时,其具有更优的力学性能。泡沫夹层结构、Waffle结构、金字塔点阵夹层结构及蜂窝夹层结构在弯曲载荷作用下承载能力对比如图 3所示。可以看出,Waffle结构和泡沫夹芯结构的承载能力远低于金字塔点阵结构和蜂窝夹芯结构,而金字塔点阵结构和蜂窝夹芯结构具有相当的承载能力[16-17]。

图3 典型夹层结构材料弯曲承载能力对比Fig.3 Bending bearing capacity of typical sandwich material

图5 多层叠加点阵夹层结构材料Fig.5 Multilayer superposition lattice sandwich materials

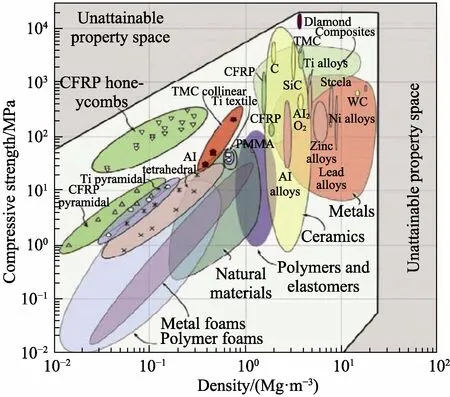

材料平面压缩强度与密度的关系如图4所示,可以看出,传统的聚合物泡沫材料、金属泡沫材料及均质材料不适用于低密度-高强度区域[18-19]。点阵夹层结构的出现,为需要低密度和高强度材料的应用领域开辟了新的途径。在同等强度时,点阵夹层结构的密度远低于传统均质材料。其中,同等密度时,碳纤维点阵夹层结构的强度稍高于铝合金或钛合金点阵夹层结构。与同密度下同聚合物泡沫材料、金属泡沫材料及传统均质材料比较,点阵夹层结构具有显著的低密度-高强度优势。

图4 材料平面压缩强度与密度的关系Fig.4 Relationship between material plane compression strength and density

3 动态力学性能

点阵夹层结构具有优异的动态力学性能,其在低速、高速冲击及爆炸载荷下的吸能特性明显优于传统材料,且具有优异的抗冲击防护特性[20-24]。点阵夹层结构材料在冲击载荷作用下具有较理想的应变行为,一般不会出现动态失稳等现象。受到动态冲击时,点阵夹层结构内部的点阵芯材将发生大的塑性变形,从而将冲击能转化为其他形式的能量而大量吸收。为进一步提升点阵夹层结构的动态力学性能,可采用功能性增强材料填充点阵夹芯、多层叠加点阵夹层结构以及梯度点阵夹层结构来实现[25-28],如图5和图6所示。梯度点阵夹层结构为各层的结构方式或密度等在纵向方向为梯度变化,研究结论表明,多层叠加点阵夹层结构与梯度点阵夹层结构在动态吸能方面比单层点阵夹层结构具有明显的优势。

图6 梯度点阵芯材以及梯度点阵夹层结构Fig.6 Gradient lattice core material and gradient lattice sandwich structure

4 功能特性

点阵夹层结构由于具有特殊的三维构造,使得其在传热、电磁屏蔽、减振降噪领域具有广泛的应用前景。可通过对其结构进行特殊设计以及填充增强型功能填料等方式,进一步增强其功能性能。

4.1 传热特性

二维点阵夹层结构因其点阵芯材单元结构为密闭腔体,腔体中的介质无法自然对流,从而使其具有优良的隔热特征。三维点阵夹层结构因其点阵芯材为贯通结构,在强制对流条件下,具有优良的传热特性,可用于高密度热流散热结构。Lu等[29-31]计算出了各类构型点阵夹层结构的传热特性参数,优化出了具有主动换热性能的点阵夹芯结构。三维点阵芯材也可通过在其点阵空腔中引入低导热系数填料的方式,实现三维点阵夹层结构隔热和承载的双功能特征。

4.2 电磁波屏蔽特性

点阵夹层结构作为有序多孔结构材料,在空隙结构界面,电磁波将发生反射和散射现象,使电磁波产生衰减,从而产生电磁波屏蔽特性。因点阵夹层结构具有很强的设计特性,可根据不同波段电磁波屏蔽需要,对点阵结构尺寸及作用界面进行匹配设计。同时可以通过填充功能性吸波材料的方式,进一步提高其电磁屏蔽性能[25]。

4.3 声学特性

声波在点阵芯材内传播时,将产生共振吸声,同时声波与界面将产生迟滞作用而消耗声能。与传统的吸声材料相比(如开孔泡沫、玻璃棉等),点阵夹层结构吸声性能较差,但点阵夹层结构材料具有更好的力学性能、耐高温、耐腐蚀、抗老化等特点,在许多领域比传统柔性吸声材料具有更好的应用前景。

5 制造加工工艺

传统制造工艺已无法满足点阵夹层材料制造加工需求,针对不同材料、不同构型的点阵夹层结构,需要设计特定的制造加工技术。其中,近年来兴起的增材制造技术虽能满足特殊构型点阵夹层结构的制造加工需求,但无法实现大规模工程化应用。

5.1 复合材料点阵夹层结构

复合点阵夹层结构的主要制造工艺有嵌锁组装、模具热压成形、穿插编织等。其中,嵌锁组装工艺[32-33]为采用水切割工艺,将复合材料层压板切割成嵌锁桁条,然后将其进行嵌锁组装,制备出金字塔型点阵芯子,同时在复合材料层压板上切出十字形凹槽,最后将组装好的点阵芯材与面板组装连接。其工艺流程如图7所示。该制备工艺可进行大规模加工应用,但工艺复杂,所涉及的机械切割较多,面板与点阵芯材存在粘结缺陷。同时水切割会影响面板及点阵芯材的结构完整性,从而破坏其整体力学性能,使得其承载能力下降。

图7 嵌锁组装工艺流程Fig.7 Embedded lock assembly process

模具热压成形工艺分为热压模具一体成形和热压模具二次成形[34-37]。热压模具一体成形是将芯材与面板预埋于模具中,热压成形后,将成形模具先后取出,即制备出点阵夹层结构。一体成形中的面板与点阵夹芯结构存在粘接缺陷,且无法保证点阵夹芯的纤维径向压力,从而影响其结构强度。热压模具二次成形工艺在一体成形工艺的基础上,先采用模具一体成形点阵芯材,再将面板与成形后的点阵芯材热压而成。该工艺可显著改善一体成形所存在的缺陷。

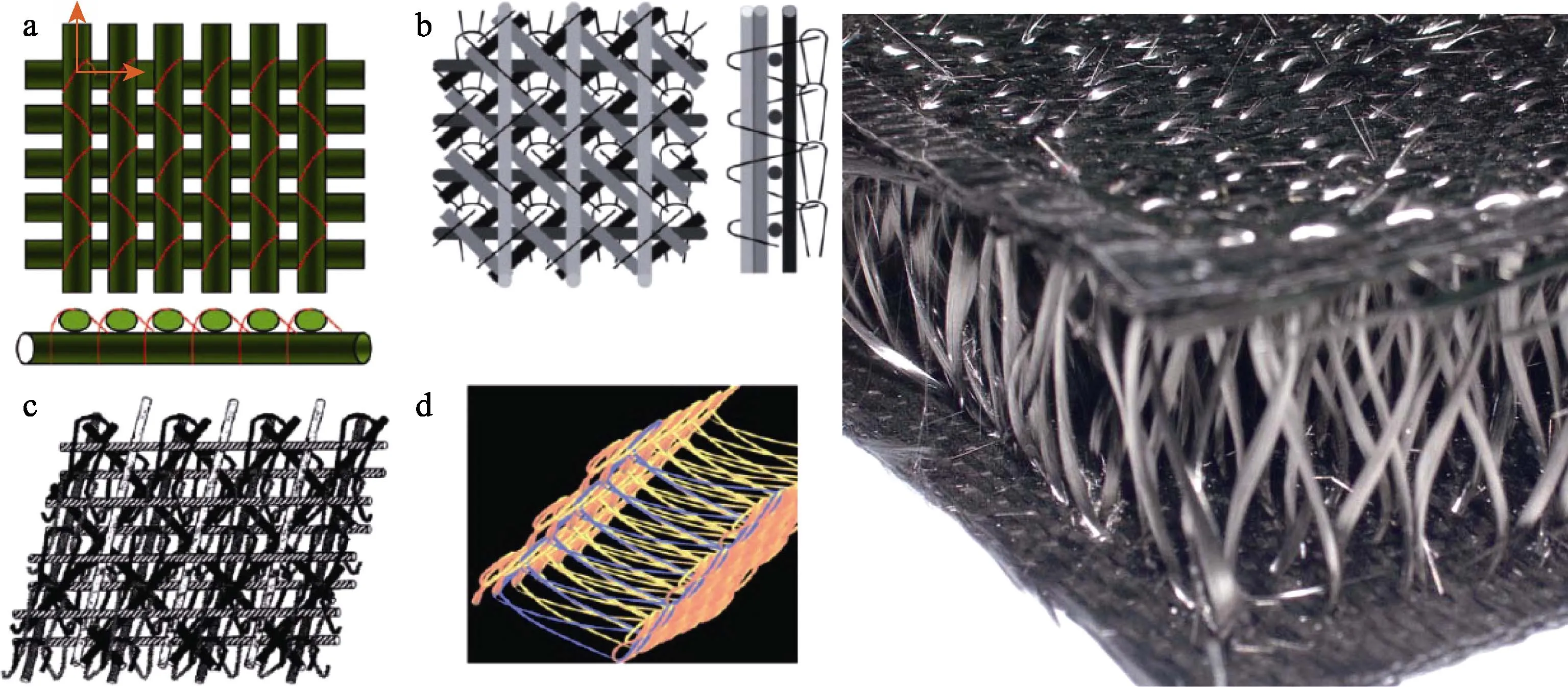

穿插编织工艺流程主要分为织物编制、浸入树脂、固化、修整成形等。采用三维编织技术编制三维立体织物,点阵芯子结构与上下面板为一体编织成形,接着将编制好的三维立体织物浸入固化树脂固化,最后对成形结构进行修整等,三维编织点阵芯材如图8所示[38-42]。

图8 三维编织工艺流程及编织实例Fig.8 3D weaving process and weaving instance

5.2 金属点阵夹层结构

金属点阵夹层材料的主要制备工艺有冲压成形、挤压线切割、拉伸网折叠、搭接拼装、熔模铸造以及增材制造等。冲压成形工艺由 Kooistra和Wadley等[43]提出,该工艺首先采用冲压成形的方法将金属板材冲压成六边形孔金属网,接着将金属网逐排冲压折叠,获得规整的四面体点阵芯子结构,最后采用钎焊将点阵芯子和铝合金上下面进行焊接。其工艺流程如图9所示。该工艺操作简单,制造效率高,但对制备金属网板材的伸长率、韧性具有较高的要求。同时点阵芯子结构的平整性较差,使得点阵芯子结构与面板的焊接困难。

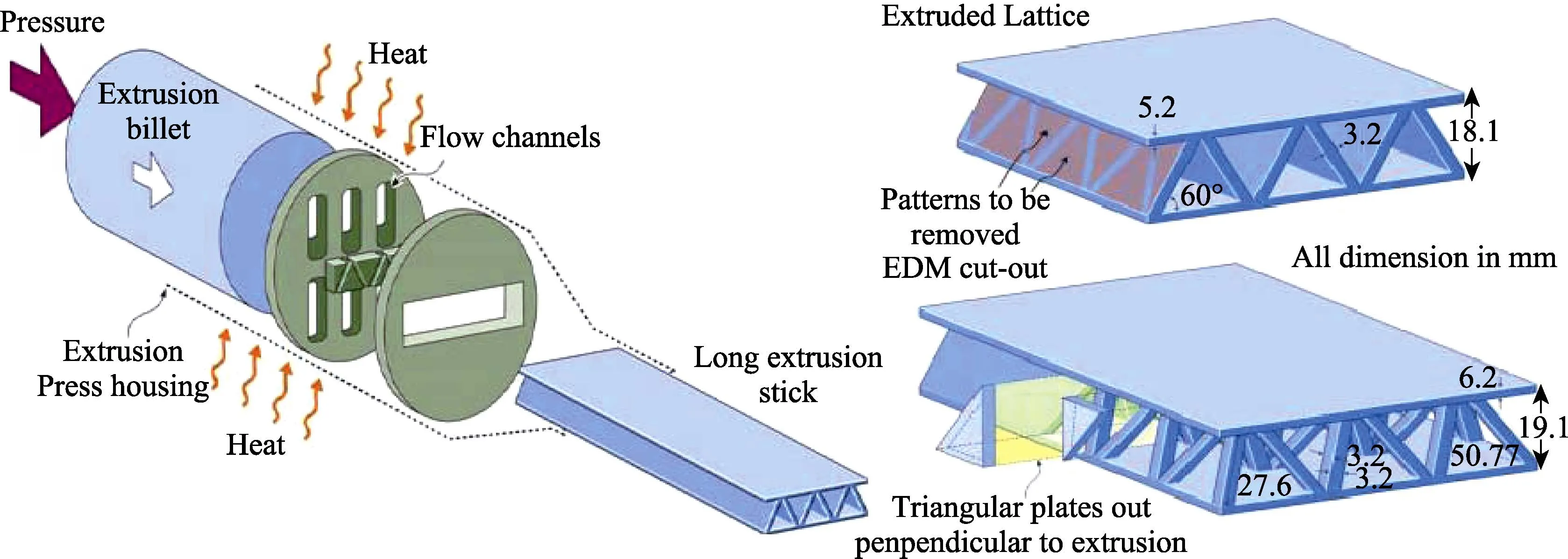

挤压线切割工艺由Queheillalt等[44]提出,该工艺首先采用挤压方式将型材挤压成波纹夹芯结构,再采用电火花加工将波纹板夹芯结构切割成金字塔点阵夹芯结构。挤压线切割的工艺流程如图10所示。

增材制造工艺即采用3D打印技术逐层打印构造上下面板和点阵芯材[45-47]。该制造工艺可以显著改善点阵芯材与上下面板的连接强度,避免点阵芯材可能出现的各类缺陷。同时,增材制造工艺可加工其他常规工艺无法加工的新型、复杂点阵夹层结构。但成形结构精度较差,加工效率低,费效比低,不适合大规模工业生产。增材制造工艺所生产的几种典型点阵芯材结构如图11所示。

6 结语

图9 冲压成形工艺流程Fig.9 Stamping forming process

图10 挤压线切割工艺流程Fig.10 Extrusion line cutting process

图11 增材制造工艺所生产的点阵芯材以及点阵夹层结构Fig.11 Lattice core material and lattice sandwich structure of additive manufacturing process

轻质高强点阵夹层结构作为一种轻质、高强以及多功能的结构材料,可应用于非关键承载结构或非承载结构。根据不同的使用工况,针对其所具备的多功能特性,点阵夹层结构具有很强的设计潜力。近年来发展起来的多层叠加点阵夹层结构以及梯度点阵夹层结构具有更为优异的力学及动态力学性能等,可应用于抗冲击防护领域。

文中主要阐述了轻质高强点阵夹层结构空间结构特点、力学性能特征、多功能特性以及制备工艺等,主要得出以下结论。

1)轻质高强点阵夹层结构与目标工况的匹配性设计。随着武器装备的发展,对所采用的材料或结构提出了更高的要求,比如在需要材料轻质、高强的同时,需要其具备散热/隔热、吸波、吸能等特性。因轻质高强点阵夹层结构所涉及的设计因子多,各设计因子间的作用关系复杂,如何将设计因子与多目标进行匹配及优化设计是轻质高强点阵夹层结构的重点研究方向。

2)单一材料及结构已无法满足武器装备对材料及结构的需求。轻质高强点阵夹层结构将朝多材料及多结构复合方向发展,比如结构梯度点阵结构材料,功能性材料增强点阵夹层结构材料等。

3)新型点阵夹层结构传统制备工艺在生产过程中将在其结构中引入各类缺陷,从而对其性能产生不利影响,增材制造技术虽能有效避免这些这些缺陷,但该技术还无法满足多材料复合增材制造,且制造效率低、加工精度差等问题,无法满足大规模工业生产,开发新的制造工艺,提高费效比是点阵夹层结构材料需解决的问题。