矿砂运输船矿砂液化监测系统故障模式及其影响

2020-05-08杨明

杨 明

(上海船舶运输科学研究所,上海 200135)

0 引 言

故障模式影响与危害度分析(Failure Mode Effect and Criticality Analysis,FMECA)方法于20世纪50年代初起源于美国,通过对系统每个部件所有可能产生的单点故障模式的故障等级、发生概率及其对系统的影响和危害度进行分析,指导新产品的研发设计和改进。FMECA能使研发人员在产品设计阶段就开始采取必要的措施,避免未来出现严重的故障,降低产品研发的风险。

目前海运已成为我国进口矿物的重要运输方式,船舶载运的精铜矿和镍矿等矿物为易流态化货物,液态化之后会对船舶的稳性产生很大影响,极易引发海运事故[1]。对此,研发一种矿砂运输船矿砂液化监测系统。在矿砂运输船上部署该系统,能实现液化水平评估和液化状态实时监测,改变以往矿砂运输船航行期间,海员定时到货舱观察矿砂液化情况的工作方式,降低海员工作的危险性,提高船舶运行的安全性。同时,矿砂液化监测系统发生故障可能会给船舶安全航行带来一定的影响,例如显示错误信息导致海员操纵错误,危及船舶的安全航行等。由此,本文对矿砂运输船矿砂液化监测系统进行FMECA研究,分析可能危及船舶安全航行的故障点,提出应对措施和改进方案,从而降低系统故障对船舶安全航行的影响。

本文在解构矿砂液化监测系统的组成和功能的基础上,对系统各设备的可靠性、严酷度、故障发生概率、故障发生原因、故障影响、设计改进方案和补偿措施等内容进行分析,验证该系统不会对船舶和船员造成损害,满足船舶设备的安全性要求。

1 矿砂液化监测系统

1.1 系统功能

矿砂液化监测系统通过安装在散货舱壁上的传感器对矿砂的含水率、舱体压力和舱体应力进行感知,自动监测并预报舱内矿砂的液化情况,为船舶操纵提供参考建议,减轻船员的工作负担,提高船舶的安全性。

1.2 矿砂液化监测系统架构

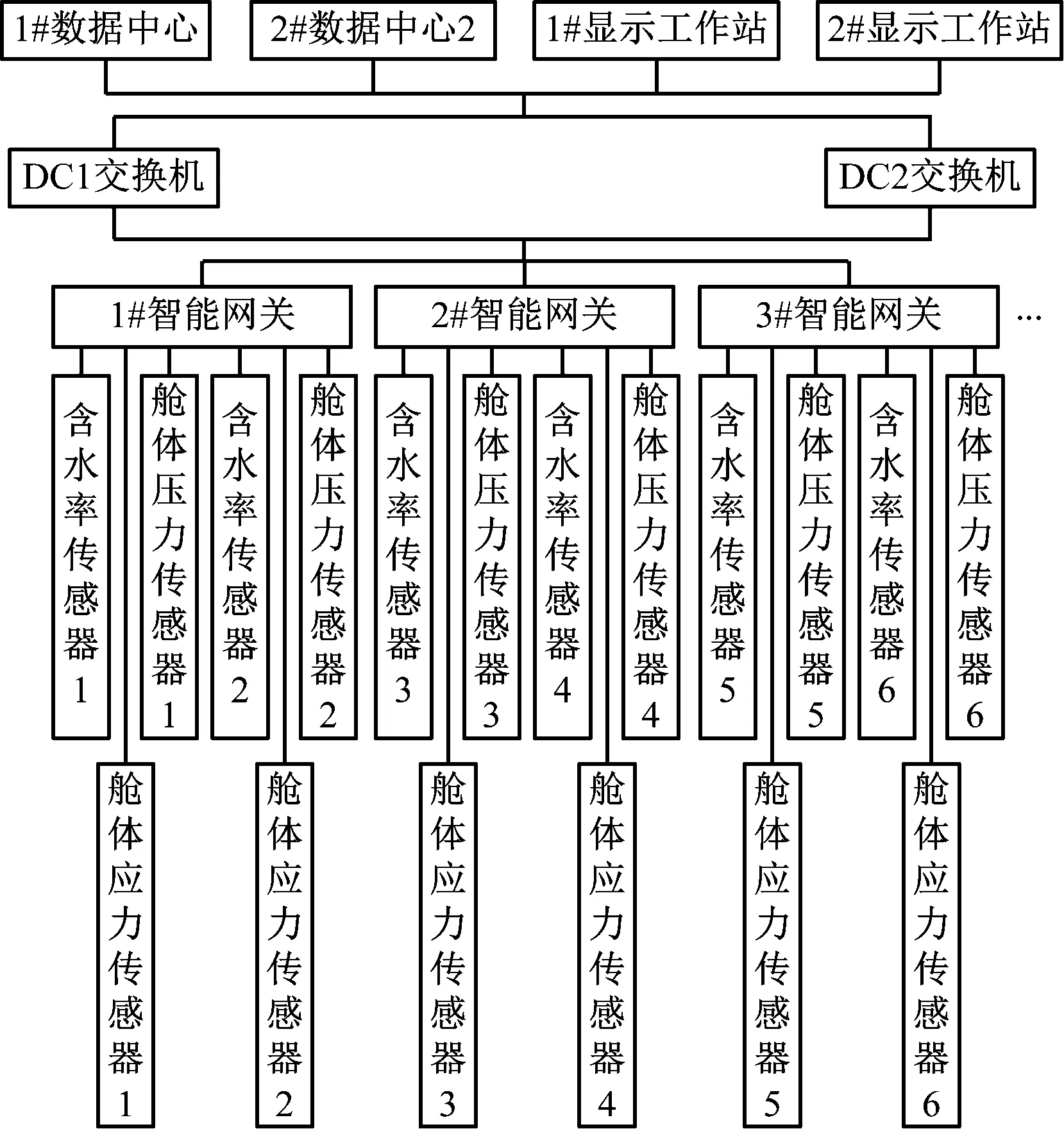

矿砂液化监测系统通过实时监测矿砂的含水率,对矿砂液化的风险进行预测;同时,通过监测货舱壁的压力和应力,对矿砂液化的过程进行间接观测。矿砂液化监测系统主要由含水率传感器、矿砂压力传感器、船体应力传感器、智能网关、交换机、数据中心和显示工作站组成,其中1个货舱共安装有6台含水率传感器、6台矿砂压力传感器和6台舱体应力传感器,分别布置在货舱底部、中部和上部的舱壁上,具体架构见图1。

图1 矿砂液化监测系统架构示意

1) 含水率传感器1~6:含水率传感器用于测量矿砂与舱体表面的含水率,采样信号通过通信链路传输至数据中心和显示工作站。

2) 舱体压力传感器1~6:舱体压力传感器用于测量矿砂对舱体表面的压力,采样信号通过接线箱传输至运算显示模块。

3) 舱体应力传感器1~6:舱体应力传感器用于监测矿砂对舱体表面应力的影响,采样信号通过接线箱传输至运算显示模块。

4) 智能网关:系统的3块智能网关分别安装在货舱顶部、中部和底部的接线箱中,负责将接入的传感器信号转换成以太网信号并传输至交换机中。

5) 交换机:所有舱室的智能网关经交换机与数据中心和显示工作站相连,实现网络数据的高效交互。

6) 数据中心:数据中心用于存储传感器上传的数据、系统设备的运行状态和系统输出的运算结果。系统采用冗余设计,设置2台互为热备份的数据中心,以增强系统的可靠性和稳定性。

7) 显示工作站:显示工作站由高性能计算机和显示器构成,用于对数据进行实时处理和显示,实现人机交互、传感器测量值显示和矿物液化风险等级智能评估等功能。

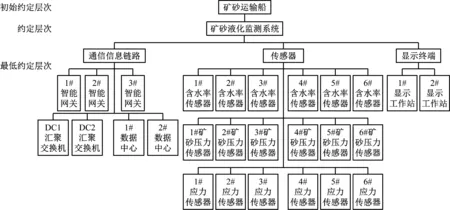

1.3 矿砂液化监测系统约定层次

在对系统实施FMECA时,应明确分析对象,即明确约定层次的定义,以便分析单点故障发生时对上一层次的影响[2-3]。由于不同矿砂运输船的舱室数量一般不同,为便于分析,本文仅以单舱室系统为例进行FMECA研究。矿砂液化监测系统的初始约定层次为矿砂运输船,具体结构见图2。

图2 矿砂液化监测系统结构

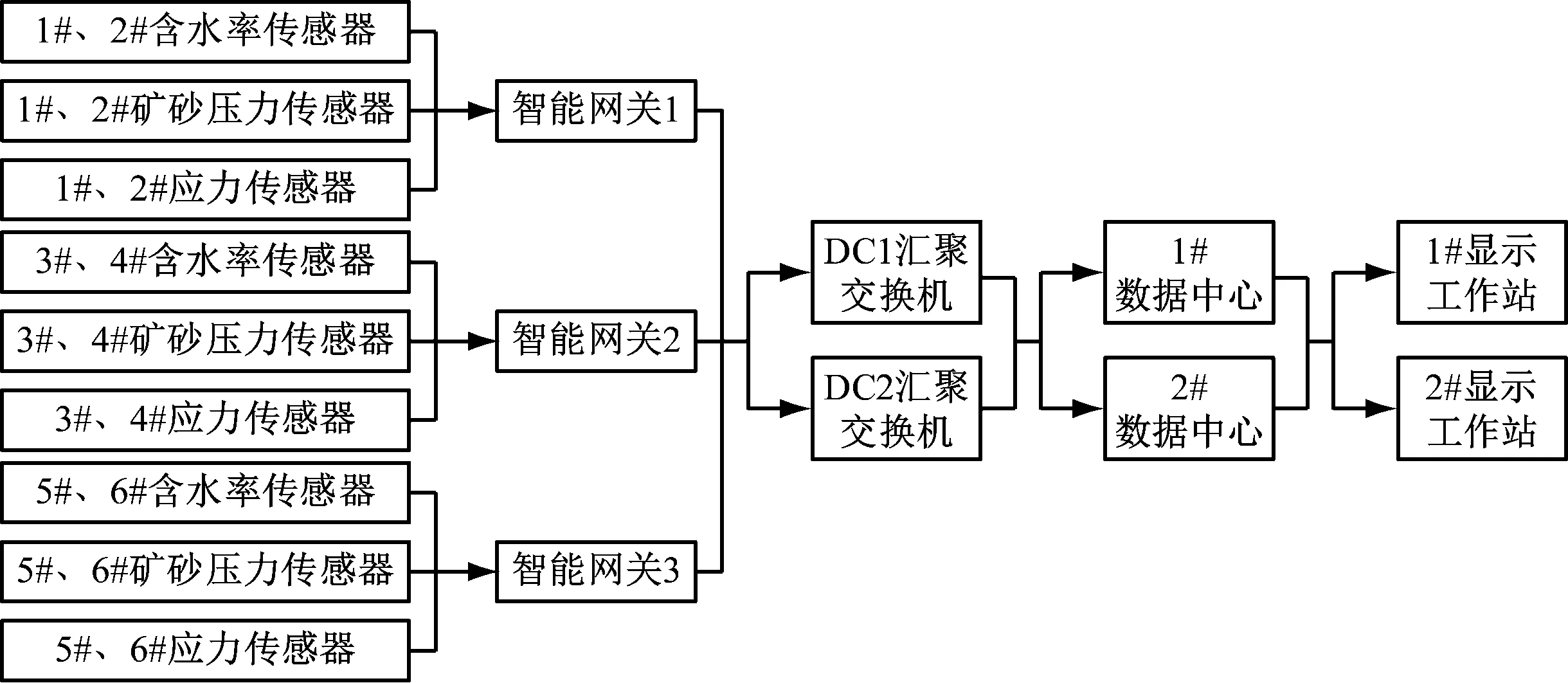

1.4 矿砂液化监测系统功能层次和结构层次对应关系

为便于描述系统各功能单元实现的功能和层次关系,进而逐层分析故障模式产生的影响,绘制矿砂液化监测系统功能层次与结构层次对应关系框图(见图3)。

图3 矿砂液化监测系统功能与结构层次对应关系框图

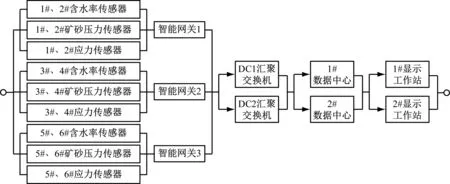

1.5 系统功能框图绘制

为描述系统各功能单元之间的关系和功能逻辑顺序,绘制矿砂液化监测系统功能框图(见图4)。系统通过对矿砂的含水量、压力和货舱壁的应变进行监测,实现对矿砂液化状态的实时监测和预警。

图4 矿砂液化监测系统功能框图

1.6 任务可靠性框图绘制

为便于分析各功能单元的故障对系统状态的影响,根据图4绘制系统任务可靠性框图(见图5)。矿砂液化监测系统整体采用串联结构,其中3个智能网关及与其连接的传感器、交换机、数据中心和显示工作站各自构成并联结构,保证系统具有较高的可靠性,即某一功能单元失效不会造成系统功能完全丧失。

图5 矿砂液化监测系统任务可靠性框图

2 矿砂液化监测系统FMECA

2.1 严酷度定义

在进行故障影响分析之前,应对故障模式的严酷度进行定义和分类。根据故障对系统的功能和精度,对船舶的影响程度或人员的伤亡,确定其严酷度,分类见表1。

表1 矿砂液化监测系统严酷度定义和分类

2.2 FMECA表格填写

根据矿砂液化监测系统的功能层次与结构层次的对应关系、系统功能框图和任务可靠性系统框图,对系统的故障模式、影响和危害性进行分析[4]。根据每个故障模式出现概率的大小将故障模式分为A、B、C、D和E等5个等级(见表2)。矿砂液化监测系统FMECA表见表3。

表2 故障模式等级划分

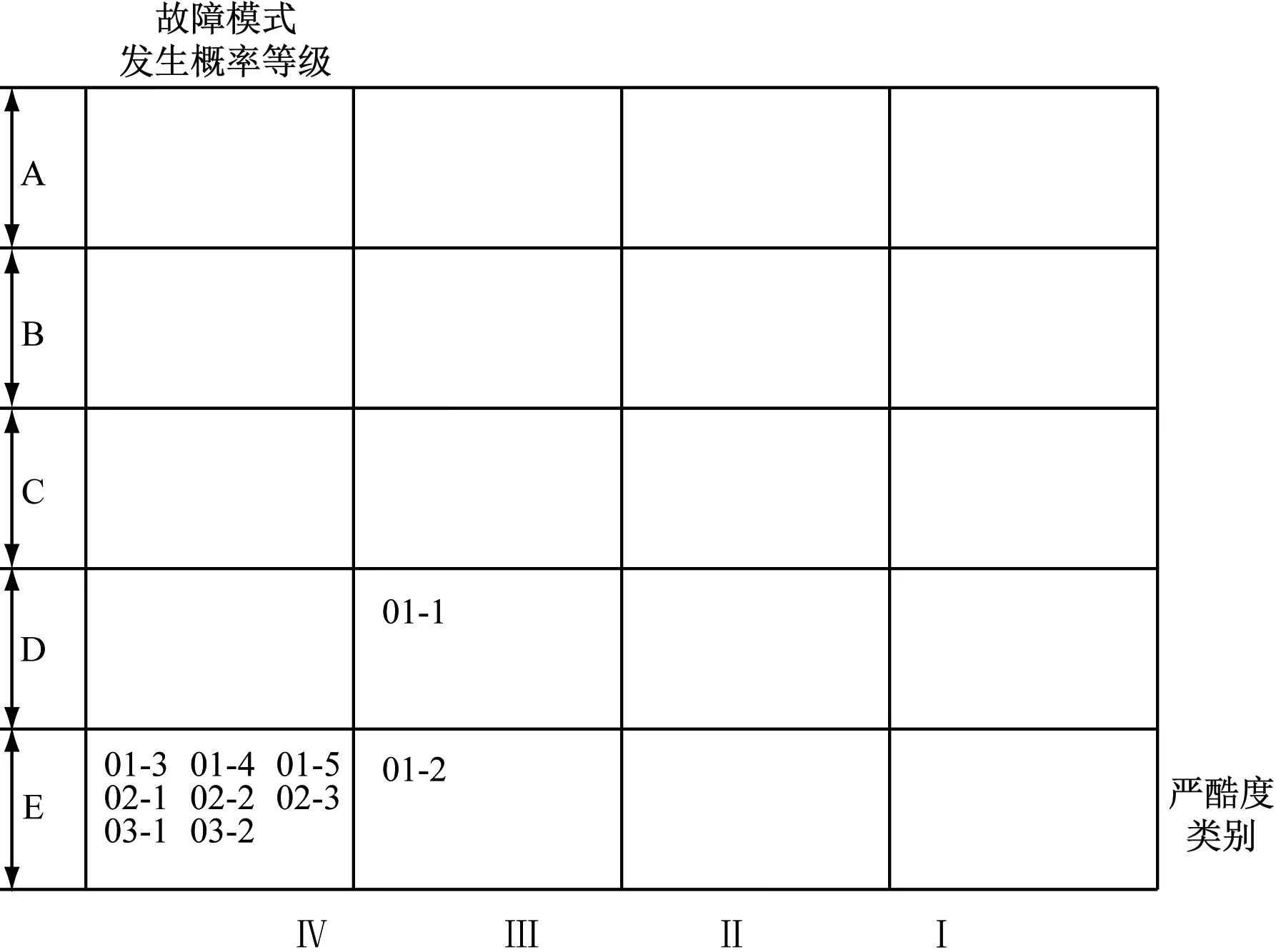

2.3 危害性矩阵图绘制

根据矿砂液化监测系统FMECA结果,绘制矿砂液化监测系统故障的危害度矩阵(见图6),从中可看出危害度等级最高为IIID。

表3 矿砂液化监测系统FMECA表

图6 矿砂液化监测系统故障的危害度矩阵

3 结 语

通过对矿砂液化监测系统的故障模式、影响和危害度进行分析,可得到以下结论:

1) 系统出现最严重的单点故障为01-1,危害度为IIID,不会出现致命性及更严重的故障,不会对船舶和船员造成损伤,满足系统的可靠性要求;

2) 为保证系统可靠工作,信息平台智能工作站、交换机和数据中心应采用冗余设计;

3) 故障01-1、01-2、02-1和02-2都可能引起监测精度下降,需引起重视,应及时采取补偿措施。