醇法制备大豆浓缩蛋白大型智能化成套装备技术开发及产业化

2020-05-07林凤岩伊晓丽郭兴凤刘昆仑

林凤岩,伊晓丽,郭兴凤,郑 峰,刘昆仑

(1.山东凯斯达机械制造有限公司,山东 济宁 272000; 2.河南工业大学 粮油食品学院,郑州 450001)

大豆是全世界最主要的油料作物,含有35%~40%的蛋白质,是人类和动物最主要的蛋白质来源。1985年世界粮农组织/世界卫生组织(FAO/WHO)提出蛋白质摄入量为每日每千克体重0.75 g,目前我国人均摄入量为0.5 g;2017年我国饲料总产量约为2.2亿t[1],按照最低10%蛋白质标准计算,需要0.22亿t蛋白质,其中80%以上来自大豆蛋白,尤其是幼崽饲料、水产饲料、宠物食品等高端饲料中的蛋白质均为大豆蛋白。

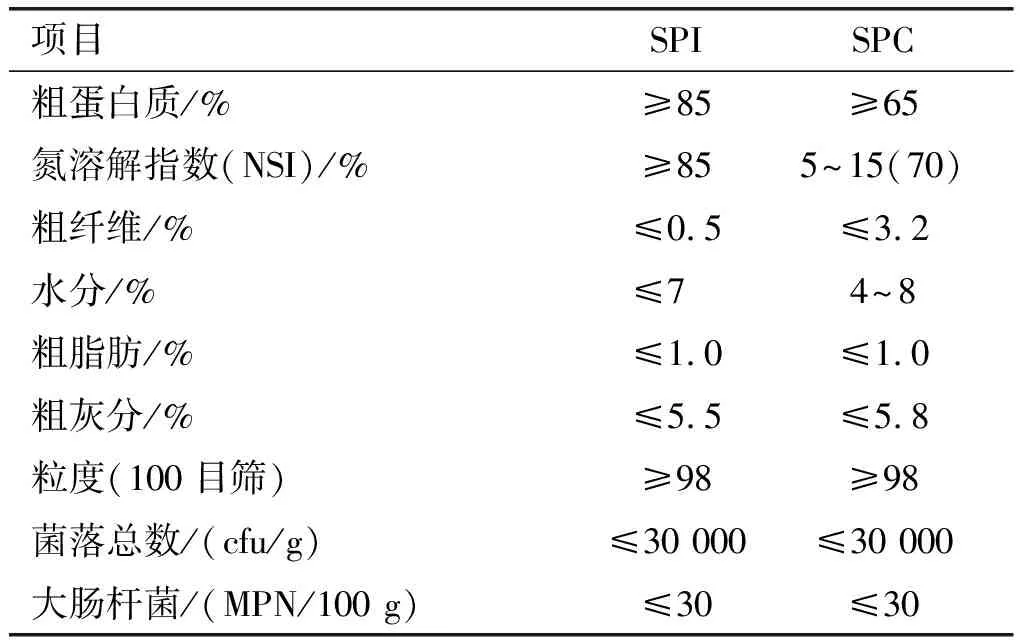

市场上销售的大豆蛋白产品主要有大豆分离蛋白(SPI)、大豆浓缩蛋白(SPC)、大豆组织蛋白(STP)、低温食品级豆粕(LTSM)、饲料用豆粕(FMSM)等产品,其中FMSM主要用于饲料的原料,LTSM主要为SPI、SPC、STP的原料,SPI和STP主要作为食品添加剂,而SPC根据原料大豆的性质不同(是否非转基因)分为食品级和饲料级两种。市场上蛋白质含量高的产品需求量较大的为SPI和SPC,SPI以碱溶酸沉工艺生产为主,而SPC主要以乙醇萃取工艺生产为主。SPI和SPC的性能及消耗指标均不相同,详见表1和表2。

表1 SPI和SPC性能指标

注:括号内数据为SPC改性后的NSI。

表2 SPI和SPC主要消耗指标

注:表中消耗指标均以产品质量计。

由表1可以看出:SPI的多项指标均优于SPC,其应用范围较SPC更广,但改性后的SPC可以替代大部分SPI的用途。SPC具有高纤维的特性,因此其在一些领域比SPI应用得更好,如作为面包添加剂、水产饲料原料等。由表2可以看出:SPI传统的碱溶酸沉生产工艺能耗极高,并且产生大量高COB和BOD的有机废水,属于高耗能、高污染工艺;SPC的醇法生产过程零废水排放,尾气达标排放。因此,对于醇法SPC的生产来说,市场潜力很大。

通过多年来在大豆蛋白方面持续不断的研究,在总结已建的7条醇法浓缩蛋白生产线经验基础上,研发出了符合我国国情的醇法制备大豆浓缩蛋白的技术装备,该成套技术装备于2019年7月通过中国粮油学会组织的科学技术成果评价。评价结论为项目开发的成套装备技术拥有自主知识产权,经济、社会效益显著,整体技术水平达到国际领先。现将该成套技术装备工艺、技术要点及应用效果进行介绍,仅供参考。

1 醇法浓缩蛋白生产现状

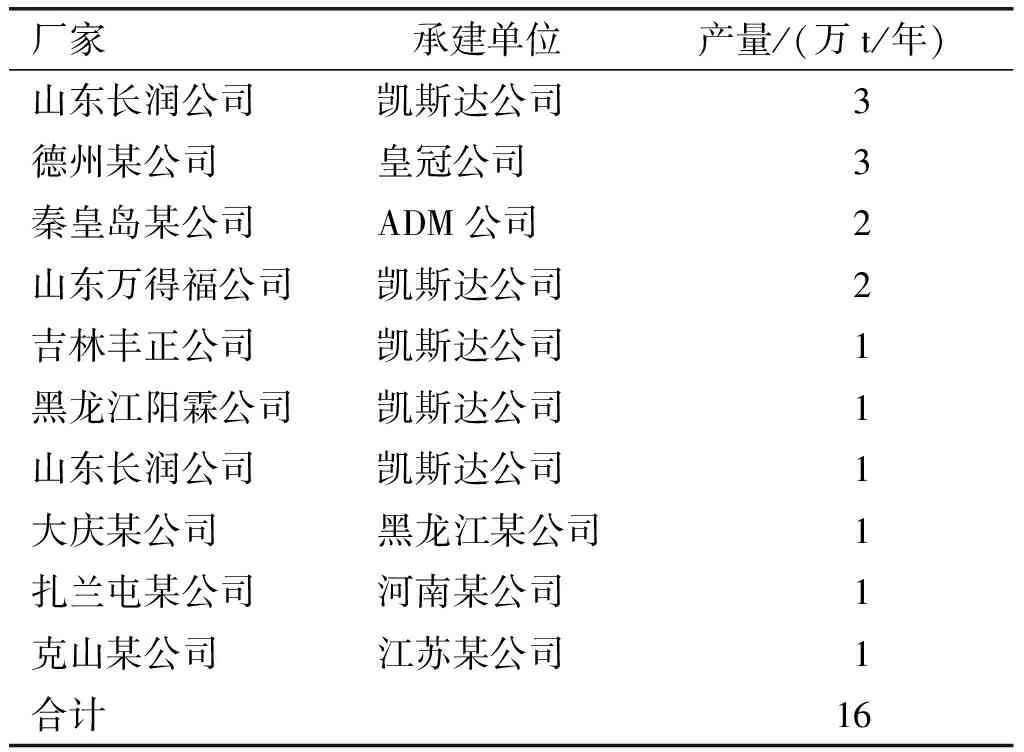

醇法制备大豆浓缩蛋白工艺采用一定浓度的乙醇水溶液,将豆粕中的可溶性糖类及其他可溶性物质溶解去除,达到提高固体物料中蛋白质含量的目的。表3、表4分别为我国食品级SPC和饲料级SPC供给现状。

表3 我国食品级SPC供给现状

表4 我国饲料级SPC供给现状

食品级SPC方面:表3中所列生产线,除了山东长润、秦皇岛、德州、山东万得福、吉林丰正、黑龙江阳霖等公司7条生产线还在生产,其他公司的产品未见在市场上销售。饲料级SPC方面:表4中所列生产线均正常生产产品,山东中阳的6万t/年饲用SPC生产线为国内外最大SPC生产线。

2 醇法浓缩蛋白工艺路线

本工艺是用大豆高蛋白粕(或低温豆粕)作为原材料,采用乙醇水溶液作为溶剂,通过醇提、烘干、粉碎、蒸发、浓缩等工序处理,得到醇法浓缩蛋白粉和糖浆,并对糖浆进行了综合开发利用,生产出适应市场需求的喷涂豆皮产品[2]。图1为醇法制备大豆浓缩蛋白工艺路线图。

图1 醇法制备大豆浓缩蛋白工艺路线图

3 技术特点

醇法制备大豆浓缩蛋白工艺过程中,豆粕中可溶物萃取、提取糖浆后的湿蛋白脱溶、混合液的蒸发、尾气中乙醇回收、豆皮喷涂中设备的选型、整套装备的节能降耗、智能化控制是整个大豆浓缩蛋白工艺中的关键工序,我公司对上述关键工序进行了针对性的研发创新。

3.1 豆粕萃取

采用预混器+箱链式浸出器工艺。预混器采用螺旋式全密闭预混器,豆粕和乙醇混合,豆粕提前溶胀,溶胀后的豆粕孔隙率增加,减少栅板堵塞,提高溶剂渗透效果,从而提高浸出器的萃取效率。箱链式浸出器的推料刮板高度超过料层高度,两块推料板与两侧箱体形成相对独立的料箱,混合液在料箱内对豆粕进行浸泡和喷淋,延长了豆粕与混合液接触时间,提高了萃取率。浸出器栅板下面采用反冲洗装置,定时冲洗栅板,解决了栅板缝隙堵塞,乙醇渗透效果差的问题,提高了萃取效率;混合油全部收集到下部集油格,并减小集油格体积,增大集油格锥度,从而增加了混合油流速,解决了集油格积料问题。通过已经完成的大豆浓缩蛋白项目验证,该型浸出器达到了预期目的,效果良好。

3.2 湿粕脱溶

采用挤压机、卧式圆盘干燥机和立式脱溶干燥机组合工艺。湿粕采用我公司针对醇法浓缩蛋白开发的双螺杆挤压机,挤出部分乙醇溶液,乙醇溶液回流到浸出器替代部分新鲜溶剂。卧式圆盘干燥机为我公司针对醇法浓缩蛋白开发的烘干设备[3]。卧式圆盘干燥机出料采用侧出料+底部出料相结合的出料方式,可根据需要调整筒体内物料的料层高度以达到最佳干燥效果。立式脱溶干燥机[4]具有干燥面积大、料层薄、烘干速度快、蛋白热变性小的特点,对湿粕进行最后的脱溶和烘干。

3.3 混合液蒸发

混合液蒸发采用多效蒸发和浓缩工艺。蒸发段采用负压并用二次蒸气作为热源的蒸发工艺。部分卧式圆盘干燥机二次蒸气为浓混合液预热,一效二次蒸气作为二效热源,部分卧式圆盘干燥机二次蒸气和立式脱溶干燥机二次蒸气作为三效加热热源,有效利用生产余热,节约了大量热能源,并解决糖浆挂壁的难题。浓缩采用的是立式薄膜蒸发器,糖浆在立式薄膜蒸发器内形成薄膜,同时采用高真空操作环境,达到去除糖浆中乙醇和水分的目的。立式薄膜蒸发器的热源由水蒸气改为热水,降低了温差,脱溶更稳定,极大地减少了糖浆挂壁糊化问题。以上措施极大提高了蒸发效率,减少了糖浆挂壁糊化问题,蒸发系统停机清理间隔由最初的半个月延长到3~6个月或更长。

3.4 尾气回收

尾气采用水吸收方式。冷凝器排出的尾气中还含有一定量的乙醇,该部分乙醇采用冷水循环吸收工艺,水中乙醇达到一定浓度后,自动换水,含有乙醇的水参与新鲜乙醇浓度配比,有效地降低外排尾气中乙醇浓度,同时降低了乙醇的消耗。

3.5 糖浆喷涂豆皮

喷涂糖浆的豆皮烘干采用了平板烘干机+气流干燥+立式烘干灭酶机工艺。糖浆和豆皮经过混合机混合均匀后进入平板烘干机去除大部分水分;从平板烘干机出来的糖浆豆皮经过气流干燥并输送到立式烘干灭酶机,进一步去水和灭酶,直至达到产品要求。

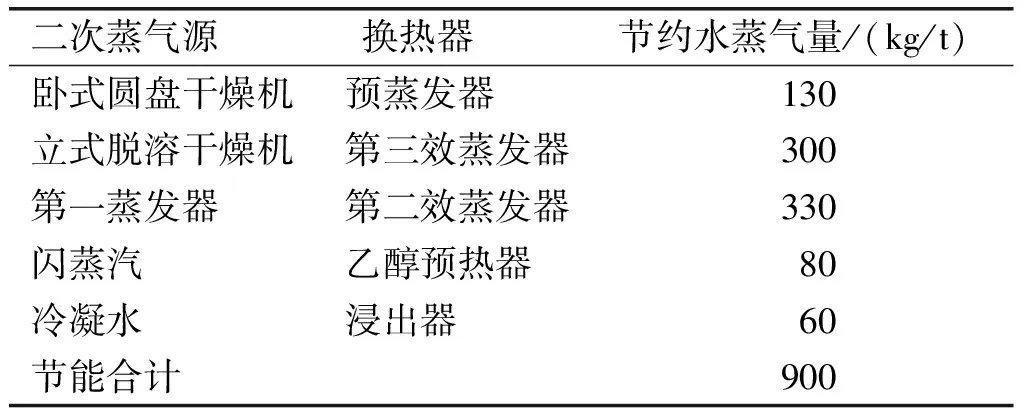

3.6 节能降耗

本工艺技术均采用化工过程能量综合技术的方法论——夹点技术,运用相关软件进行逐一反复运算,力求所有能量都能够充分发挥作用,具体成果如表5所示。

表5 节能降耗成果(4万t/年)

注:热源为200℃过热水蒸气,汽耗潜热按2 225 kJ/kg计算,原料处理量8 t/h。

由表5可知,全流程能量平衡后水蒸气消耗节约900 kg/t(以原料计),节能降耗效果显著。

3.7 智能化控制

本技术装备电控部分是在西门子的PLC控制系统上进行了二次开发。本系统实现了全智能化运行,系统根据现场实际情况自主调整全套生产线的工作状态,有效降低人为操作的干扰,提高生产稳定性和安全性,可以实现对温度、压力、流量、液位、物位等参数的现场检测、远程控制及管理。当系统运行出现故障现场无法有效解决时,工程技术人员可通过远程的方式,及时对整个控制系统进行监控和操作,及时对故障作出分析和判断,迅速高效地排除故障,保证系统的正常稳定运行。

4 应用效果

将该工艺用于4万t/年SPC 生产线上,主要消耗指标见表6。

表6 主要消耗指标

注:表中消耗指标以原料质量计。

5 结束语

综上所述,开发的醇法制备大豆浓缩蛋白工艺技术装备生产的大豆浓缩蛋白产品指标能够满足市场要求,各项消耗指标均为国际领先水平,智能化程度高;废水零排放,环境友好,副产品得到综合利用;产品市场需求巨大,有广阔的发展前景。目前我们已经联合相关企业和大专院校在装备超大型化、进一步优化工艺、进一步节能降耗、进一步提高产品质量、进一步拓展市场等方面进行更加深入的创新研究。