基于工艺参数的无缝内衣机速度动态调节技术

2020-05-06周佳超陈志铭彭来湖戴宁

周佳超 陈志铭 彭来湖 戴宁

摘 要:针对无缝内衣机转速控制不稳定造成细针距高弹性针织内衣编织密度不匀、布面容易局部松散的问题,就无缝内衣机编织工艺、速度参数的链条文件表达、细针距高弹性针织内衣的编织特点以及伺服电机控制方式进行研究,提出一种基于工艺参数的无缝内衣机速度动态控制方法。采用速度闭环控制的思路,实时采集内衣机针筒针位信息,根据工艺文件中的速度链条参数,动态调控内衣机主轴转速,实现高转速下细针距高弹性针织内衣编织的密度均匀化控制。阐述了伺服驱动及针位检测电路的硬件设计,人机链条速度获取程序、速度检测程序及速度执行程序的软件开发。结果表明,这一控制技术应用在细针距无缝内衣机上,生产的细针距高弹性针织内衣组织结构一致性好,密度均匀。

关键词:无缝内衣机;伺服电机;链条速度;硬件电路;软件程序

中图分类号:TB383

文献标志码:A

文章编号:1009-265X(2020)05-0084-07

Dynamic Speed Adjustment Technology of Seamless UnderwearMachine Based on Process Parameters

ZHOU Jiachao1, CHEN Zhiming2, PENG Laihu1, DAI Ning1

(1.The Center for Engineering Technology of Modern Textile Machinery & Technology of Ministry of

Education, ZHEJIANG SCI-TECH University,Hangzhou 310018, China; 2.Zhejiang Rifa Textile

Machinery Technology Co., Ltd, Xinchang 312500, China)

Abstract:The unstable speed control of seamless underwear machine causes uneven weaving density and partial looseness of the cloth surface for fine-pitch high-elasticity knitted underwear. For the above problems,the knitting process of seamless underwear machine, the expression of chain file of speed parameters, the weaving characteristics of fine-needle high-elasticity knitted underwear and the control mode of servo motor were studied. Besides, a dynamic speed control method for seamless underwear machine based on process parameters was proposed. Based on the idea of speed closed-loop control, the proposed control method can collect the needle position information of the underwear machine in real time,dynamically adjust the mainshaft speed of the underwear machine according to the speed chain parameters in the process file,and realize the density uniformity control of the fine-pitch high-elasticity knitted underwear at a high rotation speed.The paper elaborates the hardware design of servo drive and needle position detection circuit. Meanwhile,the software for man-machine chain speed acquisition program, speed detection program and speed execution program was developed. The test results indicate that this control technology is applied in the fine-pitch seamless underwear machine, and the fine needle-pitch high-elasticity knitted underwear has good consistency of weave structure and uniform density.

Key words:seamless underwear machine; servo motor; chain speed;hardware circuit; software program

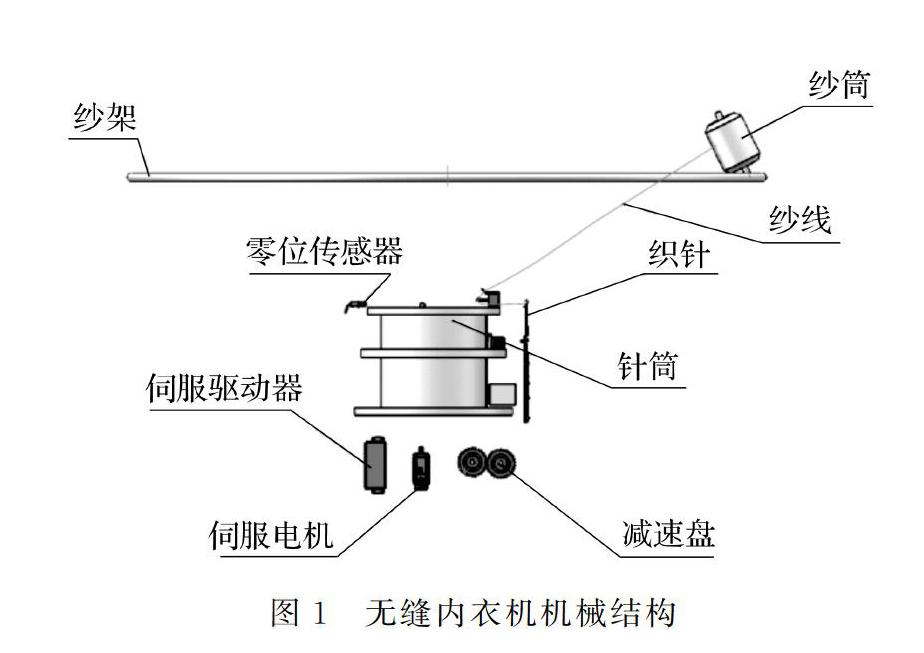

无缝内衣机是一种可以连续编织出内衣服装全部部位且仅需简单裁剪缝合就能制成成衣的专用无缝生产设备[1]。无缝内衣机的机械部分主要由送纱机构、编织机构、吸风机构、传动机构及各辅助机构组成[2]。在针筒的运转下,纱线经由送纱機构进入编织机构进行编织,在吸风机构、辅助机构的配合作用下,织物从编织机构中吸出并完成编织。

无缝内衣机链条程序是由制版人员在内衣制版软件中对织物编织所有工艺参数进行程序编写,包括花型组织、密度电机指令及链条速度等。无缝内衣机链条速度是指织物编织的设定速度。织物各部位织物组织和工艺参数有所差异,故其在织物工艺参数中不同部位的链条速度也不一样。针筒的运转可由伺服电机通过传动机构来带动[3]。国产无缝内衣机速度动态控制技术无论在稳定性及实时性方面较国外先进控制技术还存在一定的差距,从而直接影响无缝内衣机织物的产量。

通过对无缝内衣机速度的控制要求、工艺参数中链条速度及伺服电机的控制方式进行研究,并针对无缝内衣机现场存在的问题(现场工人无法直接根据当前机器现状进行链条速度设置),提出一种基于工艺参数的无缝内衣机链条速度动态调节技术,设计分段加减速控制算法并通过不同频率的方波进行速度的调节。人机交互模块读取花型中的链条速度数据并显示各步下的链条速度值,现场工人可根据当前机器实际运行状态进行链条速度值的微调,满足了工业现场对无缝内衣机产量的要求。

1 细针距织物编织速度要求及总体控制方案

无缝内衣机的针筒随伺服电机的转动而运转,纱线从纱筒上绕下,经输纱器进入编织机构,纱线在织针的作用下,完成编织工艺,脱去旧线圈,形成新线圈[4-5]。采用本无缝内衣机速度动态调节技术的无缝内衣机机械结构简图如图1所示。

如图1所示,伺服控制器控制伺服电机的运转,伺服电机与针筒通过减速盘进行速度的传递,感应装置随针筒运转,当其经过零位传感器时,零位传感器产生一次零位信号,织针随针筒转动,并完成对通过喂纱装置的纱线的编织。无缝内衣机编织速度与伺服电机的转速成正比,伺服电机的转速受到工艺参数中的链条速度影响,故伺服电机的速度控制直接关系到无缝内衣机织物的产量效益。

针对细针距无缝内衣机,针数多针距细,在编织高密织物的过程中,要求无缝内衣机编织速度变化快,进入下一步数时在短时间内达到稳定速度。若速度变化不及时,则可能会导致细针距内衣机在进入下一步数时,纱嘴气阀或三角来不及转动的情况,某些织针无法吃纱;若变化后的速度存在不稳定的情况,则细针距无缝内衣机在编织时会出现密度不均匀,甚至出现破洞现象。

针对上述问题,本研究提出一种基于工艺参数无缝内衣机速度动态控制技术总体结构,如图2所示。

在硬件电路上首先设计零位检测及编码器采集电路,再则设计伺服电机驱动电路。在软件程序上,首先ARM读取并分析各步数工艺参数中的链条速度值,以及内衣机现场工人根据读取的速度值对不同状态的内衣机做出链条速度实际调整;再则根据其工艺参数链条速度值产生相应频率的方波来控制伺服电机的运转速度。当链条速度变化时,通过实时检测无缝内衣机编码器信号,运用分段加减速控制算法快速跟随链条速度做出响应变化。

采用伺服电机位置控制方式[6-7],可通过脉冲个数及脉冲频率来对位置和速度进行精密控制。编码器采集电路捕获伺服驱动器处的编码脉冲信号来实现伺服电机当前转速的计算,零位检测电路采集针筒的圈信号来实现无缝内衣机当前步数的更新。

2 硬件设计

2.1 伺服电机驱动电路

通过对无缝内衣机针筒转速特性及伺服驱动器的控制方式进行研究与总结。如图3所示ARM与伺服驱动器系统设计框图,采用不同频率的方波对伺服电机的转速进行控制,并采用控制光耦后端的导通状态来对伺服电机的使能状态进行控制。图3中EN_IN代表ARM处理器输出的使能控制信号,当EN_IN为高电平时,伺服电机处于失能状态;反之,伺服电机处于使能状态。P代表ARM处理器输出的脉冲控制信号,以此来控制伺服電机的转速,P-,P+为U1后端输出的差分脉冲信号。

当EN_IN为低电平时,伺服电机处于使能状态,此时当伺服驱动器脉冲输入端口检测到有脉冲输入时,伺服电机转动,转动速度与脉冲频率的大小成正比,转动角度与脉冲个数成正比。伺服驱动器上可设置电子齿轮比来设置其比例系数的大小,电子齿轮比的计算如式(1)所示。

G=PC(1)

式中:P为输入指令的脉冲数;C为伺服电机转动一圈对应的所需脉冲数;G为电子齿轮比。

本研究C=10 000,G=1,则电机旋转1圈,所需的输入指令脉冲数为10 000,本系统采用的减速盘传动比为1/16,即伺服电机旋转16圈,针筒转速1圈,则针筒旋转一圈所需脉冲为160 000个脉冲。目前常用无缝内衣机最高转速r可达130 r/min[8],将r代入式(2)可得所需脉冲最高频率f1。

f1=160 000×r60(2)

式中:f1为所需脉冲频率,Hz;r为无缝内衣机转速,r/min。

2.2 针位信号采集及零位检测电路

针位信号采集电路采集伺服驱动器输出的A,B相编码器信号,并将其进行电平转换,转换输出的编码器信号被ARM处理器的编码器捕获端口进行捕获。零位检测电路用以检测零位传感器处的电平信号来计算针筒的圈信号并按照工艺参数中链条数据在相应步数进行链条速度的更新。针位及零位信号检测框图如图4所示,ARM处理器由捕获到的编码器信号计算针筒的实时转速。图4中ZERO_IN为零位传感器输入信号,ZERO_OUT为经光耦转换后输入到ARM芯片的零位传感器的输出信号,A+,A-与B+,B-为伺服驱动器输出的2相差分编码信号,A与B为经编码器转换后输入到ARM芯片的2相编码信号[9]。本文伺服电机每转输出脉冲数为625,采用的减速盘传动比为1/16,无缝内衣机最高转速r=130 r/min代入式(3)可得编码器随伺服电机运转产生的最高频率f2。

f2=10 000×r60(3)

式中:f2为伺服电机运转,编码器产生的频率,Hz;r为无缝内衣机转速,r/min。

3 软件开发

3.1 无缝内衣机工艺参数链条速度信息读取程序

无缝内衣机链条速度获取流程图如图5(a)所示。将每步获取到的无缝内衣机链条速度Data1[s]发送到人机交互模块并显示在操作屏幕上。现场工人可根据当前机器实际运行状态,在人机交互界面对链条速度值的微调,如图5(b)所示。

图5(a)中c为当前步当前圈数,Cs为当前步总循环圈数,s为当前步步数,S为总步数,Vs为当前步链条速度值。Data1[s]为一个一维数组,用来存放从工艺参数文件中每一步对应的链条速度。读取每一步的链条速度,将对应的Data1[s]发送到人机交互模块。

图5(b)中Vn为当前步链条速度的微调值,Data2[s]用来存放ARM处理器发送过来的链条速度值,Data2[s]为每一步调整后的链条速度。内衣机现场工人通过对数组表格的调整,解决不同机器状态下可能达不到原制版程序中链条速度的问题。

3.2 无缝内衣机转速检测程序

当无缝内衣机获取到当前步链条速度时,需根据当前针筒的实时转速进行速度的更新。ARM通过A,B相正交编码信号来计算针筒的实时转速,采用四倍频进行编码脉冲信号的捕获[10]。无缝内衣机实时转速计算流程图如图6所示。

图6中Tg,Sg为状态标记变量,TIM3为内部的定时器,EncoderGatherTIM5()为读取编码脉冲值的函数,p1,p2为读取的编码脉冲值临时保存变量,p为针筒转动一圈读取的编码脉冲值,TIM3采

用四倍频计数,故p值为40 000,v为当前时刻无缝内衣机的转速,单位为r/min,k为比例系数,其值大小与TIM计数中断周期相关。k的计算如式(4)所示。

k=60 000T(4)

式中:T为TIM3定时器计数中断时间,ms。其值大小可根据具体机型进行修改,本文T取值为30 ms,即每30 ms进行一次当前速度的计算。

3.3 无缝内衣机链条速度实时调整控制程序

当ARM获取到当前步所需的链条速度数据后,计算当前针筒的实时转速,若当前实时转速与当前步链条速度值不同时,需及时调整输入到伺服驱动器处的脉冲频率。定时器产生的伺服脉冲频率的计算如式(5)所示。

ftr=fTAr(5)

式中:fT为在针筒转速r下定时器时钟频率,Hz;Ar为在针筒转速r下定时器内部自动装载值变量;ftr为在针筒转速r时,定时器输出比较模式下产生的伺服脉冲信号频率,Hz。

由式(2)可知,针筒转速为r时,产生的伺服脉冲信号频率ftr的计算如式(6)所示。

ftr=160 000r60(6)

由式(5),式(6)及fT设置为30 MHz可知,在针筒转速r下,定时器内部自动装载值变量Ar的计算如式(7)所示。

Ar=11 250r(7)

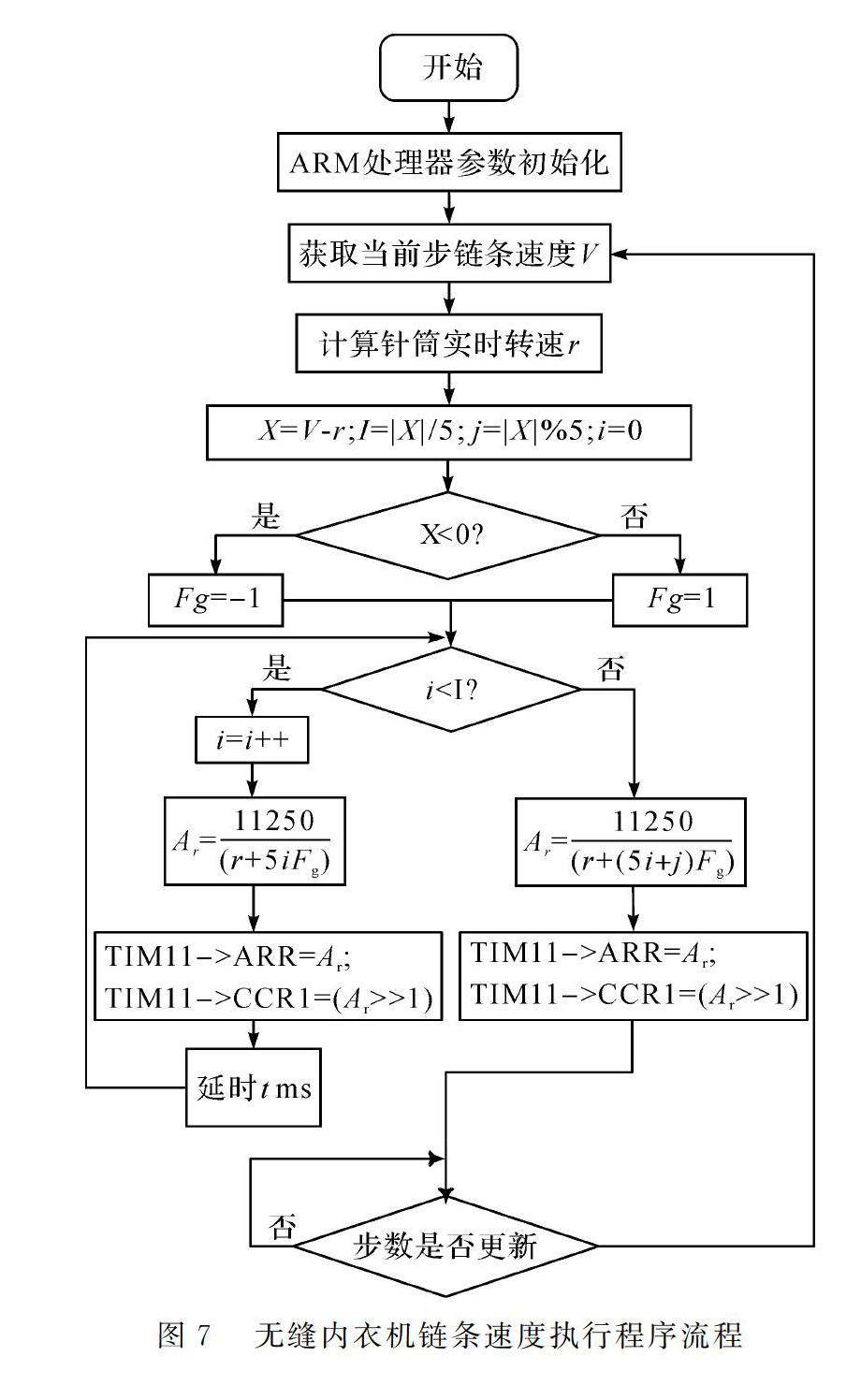

ARM获取当前步链条速度后,通过计算当前步链条速度值与实时转速值之间的偏差来分段调整Ar的值,并根据所得的Ar值调整伺服脉冲信号的频率,从而控制无缝内衣机的针筒转速。无缝内衣机链条速度执行程序流程图如图7所示。

图7中X为当前步链条速度与针筒实时转速的差值,I,j,i,Fg,t为辅助变量,TIM11->ARR,TIM11->CCR1为定时器内部寄存器。本文分段对伺服电机进行加减速控制,结合无缝内衣机链条速度控制工艺,每段每隔t ms时间并按照5 r/min的速度改变值来控制伺服电机的转速。延迟时间t的值与伺服驱动器的加减速参数有关,可根据无缝内衣机实际运转情况进行设定。

4 伺服电机速度控制稳定测试

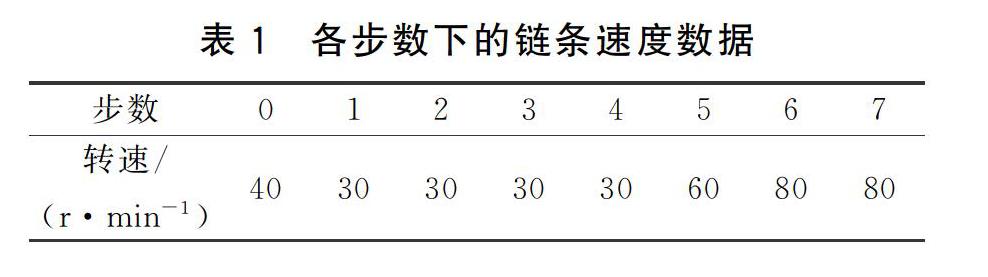

伺服电机速度控制稳定性是无缝内衣机正常工作的前提,当伺服電机实际运转速度低于其当前步链条速度时,将会影响无缝内衣机织物的产量,当伺服电机实际运转速度高于其当前链条速度时,会增加无缝内衣机的故障率,甚至出现撞针,破布等情况。市场上大多数无缝内衣机的速度不会超过130 r/min,为了验证伺服电机速度控制的准确性及稳定性,本文采用制版软件设计了无缝内衣机链条动作程序,其中涉及各步数下的链条速度数据如表1所示。

4.1 伺服电机速度稳定时测试波形

链条速度数据分别为30 r/min与60 r/min时,波形如图8所示。

图8(a),图8(b)代表无缝内衣机分别在提取30 r/min及60 r/min的链条速度数据,控制伺服电机运行稳定后,采集到经编码器采集电路转换后的A相编码器信号波形。

由图8(a)可知,示波器捕获到的A相编码器信号波形的周期为200 μs,其频率为5 kHz,将其代入式(3)可得,当前实时转速为30 r/min,与链条速度数据一致。同理可知,图8(b)中编码器A相波形测试频率为10 kHz,将其代入式(3)可得,当前实时转速为60 r/min,与链条速度数据一致。通过观察捕获到的波形,说明链条速度确定时,伺服电机以一个稳定的速度在编织,达到控制的稳定性。

4.2 伺服电机速度变化测试波形

根据实际针筒直径46.67cm,1 440针无缝内衣机运行状况分析得出,伺服电机速度执行程序按照5 r/min 的速度改变值并通过延时25 ms保持波形频率,进行分段控制系统控制达到快速稳定控制。以30~60 r/min加速变化为例进行实验波形检测,截取实验过程波形变化如图9所示。

通过观察捕获到的波形,伺服电机转速与链条速度不一致时,ARM在短时间内改变脉冲频率,使得伺服电机改变转速达到稳定状态,达到控制的实时性和快速性。

4.3 现场编织测试

通过现场验证编织测试,织物从图案花型部分进入正常编织时,链条速度变化如图10(a)所示,现场调试人员可根据机器实际情况微调链条速度。通知织物可明显观察得出退出花型组织编制步骤后,无缝内衣机速度变快、成圈变密集,且织物前后成圈均匀平整、无破洞,如图10(b)所示,说明该技术能够有效地满足伺服电机的控制需求。

5 结 语

结合无缝内衣机工艺参数中链条速度控制工艺及伺服电机与针筒之间的传动关系,以及考虑到内衣机现场工人操作存在不便等问题,提出了一种基于工艺参数的无缝内衣机速度动态调节技术。依据嵌入式控制技术、伺服电机控制技术、人机交互技术构建了无缝内衣机速度动态调节技术的总体结构。

此技术通过零位检测电路和链条速度获取程序来获取当前步的链条速度数据,通过人机界面来细微调整不同状态内衣机的链条速度,通过编码器采集电路和转速检测程序来计算当前状态下针筒的实时转速,通过伺服控制电路和速度执行程序来实时控制伺服电机所需的脉冲频率,并通过实验测试无缝内衣机在链条速度数据为30 r/min与120 r/min时的针筒实时转速以及测试当链条速度变化时,伺服电机脉冲频率跟随变化响应时间,测试结果表明,针筒转速与链条速度数据一致,且运转速度稳定;针筒转速能在较短时间内达到指定速度,满足了针织市场对无缝内衣机的速度控制要求,具有广阔的应用前景。

参考文献:

[1] 许少宁.无缝内衣机控制系统设计[J].现代纺织技术,2016(6):51-55.

[2] 曹斌.无缝针织内衣机成圈机构原理与工艺的研究与分析[D].杭州:浙江理工大学,2010:4-18.

[3] 龙海如.纬编针织机械发展动态[J].纺织导报,2010(9):51-54.

[4] 熊宪.无缝针织圆机机构与编织工艺分析[J].针织工业,2009(4):3-7.

[5] 申鸿.无缝内衣设备与工艺[J].纺织科技进展,2007(6):88-90.

[6] 杨秀双.S7-200PLC在伺服电机位置控制中的应用分析[J].科技创业家,2013(5):79.

[7] 王友钊.织机卷布机构的力学分析及其张力控制系统[J].纺织學报,2013(11):142-146.

[8] 宋广礼.2018中国国际纺织机械展览会暨ITMA亚洲展览会无缝内衣圆机述评[J].针织工业,2018(11):9-10.

[9] 颜瑛晟.多总线结构提花毛皮机控制系统设计[J].机电工程,2015,32(12):1596-1599.

[10] 代杰.基于单片机的光电编码器位置检测系统设计[J].计算机测量与控制,2011(1):17-19.