小湿返成筒干燥装置及工艺研究

2020-05-06赵兰江文斌黄思思周雨

赵兰 江文斌 黄思思 周雨

摘 要:为缩短丝、绸生产工艺流程、减少劳动使用,采用小湿返成筒干燥新工艺,使小丝片经浸泡后直接成筒,省去复摇整理、拆包、绞丝浸泡晾丝等工序。在此过程中干燥技术是关键所在,以红外灯管为加热源,设计一种小湿返成筒干燥装置,通过探究小湿返成筒干燥工艺,并在干燥工艺条件下制备后续性能测试用丝,与传统工艺所制常规丝进行性能对比,进一步验证红外加热技术在小湿返成筒方面的可行性。结果表明:在实验条件下,红外加热技术可应用于小湿返成筒干燥,其对生丝的性能影响极小。

关键词:湿返成筒;小成筒装置;红外加热技术;干燥工艺;性能测试

中图分类号:TS195.5

文献标志码:A

文章编号:1009-265X(2020)05-0077-07

Research on the Drying Device and Process of Wet Cone Windingof Re-reeling Machine on Small Reels

ZHAO Lana, JIANG Wenbina,b, HUANG Sisia, ZHOU Yua

(a.International Institute of Silk, College of Materials and Textiles;

b.National and Local Joint Engineering Laboratory for Textile Fiber Materials and

Processing Technology, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract:In order to shorten the production process of silk and weave and reduce labour use, a new process of drying and winding silk slices on small reels is adopted, so that silk slices on small reels are directly immersed into a cylinder, which omits the processes of re-reeling, unpackaging, silk winding, soaking and drying. Drying technology is the key in this process. The infrared tube was used as a heating source to design a drying device of wet cone winding of re-reeling machine on small reels. The drying process of wet cone winding of re-reeling machine on small reels was investigated, and the silk for subsequent performance testing under the drying process conditions was prepared. This silk was compared with the conventional silk made by the traditional process to further verify the feasibility of the infrared heating technology in the wet cone winding of re-reeling on small reels. The results show that under the experimental conditions, the infrared heating technology can be applied in the drying of wet cone winding of re-reeling on small reels, which has little effect on the performance of raw silk.

Key words:wet cone winding of re-reeling machine; cone winding device on small reels; infrared heating technology; drying process; performance testing

繭丝绸行业属于劳动密集型产业[1],原料的季节性强,加上该行业的产业链长,投入多产出少。面对这些问题,丝、绸一体的企业渴望寻求智能化、自动化的生产工艺,通过减少生产环节、减少劳动力使用,来减少企业投入,缓解企业压力。以往丝、绸加工分别归属于丝厂和绸厂,互相之间独立,以绞装丝形式进行交易和运输[2],在绸厂,将白厂丝拆包、浸泡、晾丝[3]等工序后进行络、并、捻等工序,使绞装丝变成满足织造要求的筒装丝。工艺繁琐复杂、重复劳动较多、生产效率低。目前急需通过缩短丝、绸加工工艺流程,减少用工、提高劳动生产率,同时减少因各工序操作而引起的生丝损伤以及原料损耗。因此本研究采用小湿返成筒干燥新工艺,使小经浸泡后直接成筒,省去复摇整理、拆包、绞丝浸泡晾丝等工序。小湿返成筒过程中的干燥问题直接影响到筒装生丝的质量和后道生产,采用合适的干燥技术是小湿返成筒的关键所在。红外加热技术[4]是利用红外辐射元件发出的红外线被物料吸收直接转变成热能而达到加热干燥目的的一种方法,国内已在很多行业逐步采用了这一新技术[5-7]。目前红外加热技术在缫丝、复摇等工序中的应用已取得可观的成绩,相关研究人员对红外加热技术在制丝工艺上进行了可行性研究。张孟丽等[4]、马成龙等[8]探究了红外加热辐射时间对生丝性能的影响和大红外缫丝技术,表明红外加热技术可用于缫丝生产。Wang等[9]利用红外加热技术对复摇工序中的丝片干燥进行了研究,并在企业进行了产业化应用。

1 小湿返成筒干燥装置的设计

传统的络丝工艺为白厂丝经过浸泡、晾晒[10]后,将绞装、筒装的丝按照下道工序的要求,再卷绕成无边或有边筒子,并通过清糙装置,除去丝条上的颣节、糙块等疵点。以往的生丝生产是将小经复摇卷绕到大上,再经整理、打包成件变成白厂丝。小退绕过程中,由于丝胶的黏连导致复摇时断头增多,需对小进行真空给湿处理。本研究的目的是将小卷绕到无边筒子上,对小进行模拟真空浸泡,使小退解顺利,随后干燥卷绕在无边筒子上,传统的络丝机只能卷绕绞装或筒装形式的丝,不能满足小湿返成筒干燥,因此本研究在精密络筒机的基础上设计一种小湿返成筒干燥装置。

1.1 仪器与材料

精密络筒机、温度控制仪、温度传感器、灯罩、红外灯管、丝道加热器、保温箱体等。

1.2 干燥装置

1.2.1 干燥系统设计

如图1所示,为使小在湿返成筒时能够充分干燥,小湿返成筒干燥装置由丝片卷绕干燥系统和丝道干燥系统两部分組成,丝片卷绕干燥系统主要由丝片红外灯管2、丝片温度传感器5、丝片温度控制仪7组成。丝片红外灯管2安装方向与无边筒子平行,在两者之间设有检测红外加热温度的丝片温度传感器5,丝片温度传感器5与温度控制仪7连接,温度控制仪7根据丝片温度传感器5检测到的实际温度与设定温度比较,通过PID调节控制丝片红外灯管2工作状态,干燥成筒后丝片。丝道干燥系统主要由丝道红外灯管10、丝道温度控制仪16、丝道温度传感器13、保温箱体15组成,丝道红外灯管10与丝条经过丝条加热通道平行。在丝道红外灯管10与丝条加热通道中的丝条之间设有丝道温度传感器13,丝道温度传感器13与丝道温度控制仪16连接,丝道温度控制仪16根据丝道温度传感器13检测到的实际温度与设定温度比较,通过PID调节控制丝道红外灯管10工作状态,以干燥丝条。

1.2.2 保温系统设计

如图1所示,保温装置由左支架8、右支架12通过连接板4、后罩板17、上罩板6连接,在机器的正面,上挡板1通过固定铰链3与上罩板6连接,可以绕固定铰链3上翻,下挡板14挂在上罩板6的下边沿,丝条在络筒卷绕时处于由丝道加热器11、下挡板14、上挡板1、上罩板6、后罩板17组成的加热空间,具有更好的加热效果。实际使用时,当发生断头需要处理时,可以取下下挡板14,并把上挡板1绕固定铰链3转动上翻靠在上罩板6上,上罩板6正面角度小于85°,可以保持上挡板1不会自由倒落。为了便于观察无边筒子及丝片红外灯管2的工作状态,上挡板1上设有透明板9,以便观察机器运行状况,并及时处理故障。

1.3 干燥装置的使用方法

如图1(a)所示,小经模拟真空浸泡给湿后,从小上退绕出来的丝条,通过导丝钩,经过丝道加热器、断头感应器、张力器后,再绕到导丝器上,卷绕到络筒机的无边筒子上,每个无边筒子对应一个小。图2是改造前的精密络筒机,图3为改造后小湿返成筒干燥装置。

2 小湿返成筒干燥工艺的研究

2.1 试样制备

每次取一定量的茧,剥去蚕茧外层较松散的茧衣,放入茧笼内进行真空渗透,随后取出煮茧,在缫丝试样机上缫制规格22.2/24.4 dtex(20/22 D)的样丝备用。缫丝所得小经过真空浸泡后在小湿返成筒干燥装置上进行干燥。具体流程为:缫丝→小真空给湿→小湿返成筒干燥。

2.2 实验方法

将缫制好的小真空给湿后放置10 min,在小湿返成筒干燥装置上进行干燥络筒。在卷绕干燥系统上分别安装相同功率的镀金加热管、透明石英管、乳白石英管3种红外灯管,并在这3种灯管类型下制备样丝,每种红外灯管类型下采用3个红外灯管位置(即丝片距丝片红外灯管的距离):13、15、17 cm,每个位置设定温度分别为40、45、50、55 ℃。丝道干燥系统的红外灯管采用碳纤维管制备样丝,选取16.5、22 cm共2个红外灯管位置(即丝条距丝道红外灯管的距离),每个位置下选取40、45、50、55 ℃共4个红外干燥温度进行实验。根据实验结果选择回潮率11%~13%的最优干燥工艺制备后续性能测试用的红外干燥丝,并与经过复摇整理、绞丝浸泡、络丝后的传统生产工艺的常规丝进行性能对比,进一步验证红外干燥技术在小湿返成筒方面的可行性。

2.3 性能测试与结构表征

2.3.1 丝片回潮率测试

依据GB/T 9995—1997《纺织材料含水率和回潮率的测定烘箱干燥法》,将经过小湿返成筒干燥装置红外干燥后的丝片取下称重记为湿重,在烘箱140 ℃的条件下烘至恒重后称重,记为干重,回潮率计算如式(1)所示。

W/%=G1-G2G2×100(1)

式中:W为回潮率,%;G1为湿重,g;G2为干重,g。

2.3.2 力学性能测试

将符合生产要求的样丝在恒温恒湿室平衡12 h以上,恒温恒湿室条件为:温度(20±2) ℃,湿度60%±5%,在XL-2型纱线强伸力仪上进行断裂强力和断裂伸长率测试。测试条件:拉伸速度500 mm/min,拉伸隔距500 mm,预加张力(0.05±0.01) cN/dtex,每组测试50个试样,取平均值。

2.3.3 生丝抱合性能测试

将样丝在恒温恒湿室平衡12 h以上,恒温恒湿室条件为:温度(20±2) ℃,湿度60%±5%,采用Y731D抱合机,按照GB/T 1798—2008《生丝试验方法》标准对生丝的抱合性能进行检验。

2.3.4 生丝表面形态

剪去一段蚕丝纤维用导电胶贴在样品台上,进行镀金导电处理。利用ULTRA5型扫描电子显微镜在2 kV电压,500倍放大倍数下,观察试样的截面,并进行拍照保存。

3 结果与讨论

3.1 红外灯管类型、干燥温度与灯管位置对丝片回潮率的影响

3.1.1 红外灯管类型对丝片回潮率的影响

红外灯管类型对丝片回潮率的影响如表1所示。实验中发现,乳白石英管和透明石英管最高升温能达到55 ℃,因此在卷绕干燥系统中的丝片红外灯管温度达到透明石英管和乳白石英管所能达到的极限值55 ℃的条件下进行实验。从表1中可以看出,丝片回潮率均是随着丝道红外灯管温度的升高而降低。当丝道红外灯管温度升至55 ℃时,在乳白石英管条件下,丝片回潮率为13.40%,在透明石英管条件下,丝片回潮率为14.40%,均达不到实际生产需求,而在镀金加热管条件下,丝道红外灯管温度升至40 ℃时的丝片回潮率为10.76%,已满足生产要求,若丝道红外灯管温度继续升高,车厢温度将高达50 ℃,高温环境对实际生产不利。因此根据实验结果及实际生产考虑,采用镀金加热管进行红外干燥。

3.1.2 红外灯管位置对丝片回潮率的影响

在镀金加热管条件下进行红外灯管位置对丝片回潮率影响的实验。图4为丝片红外灯管位置对丝片回潮率的影响。固定丝片红外灯管温度为55 ℃,丝道红外灯管距丝条22 cm,通过改变丝片红外灯管到丝片的位置,观察丝片红外灯管位置对丝片回潮率的影响。如图4所示,当丝道红外灯管温度改变时,丝片回潮率随之改变,丝片回潮率随丝道红外灯管温度的升高而降低。丝片红外灯管距丝片17 cm时,丝道红外灯管温度升至55 ℃时,丝片回潮率为15.04%,满足不了生产的需要,因此丝片红外灯管距丝片17 cm的位置不适合。丝片红外灯管距丝片13、15 cm时,丝片回潮率均在12%以下,但丝片红外灯管距丝片13 cm时,由于距离丝片过近,丝片周围温度过高,操作工操作不方便。考虑实际生产需要,综合实验结果,丝片红外灯管距丝片15 cm为最佳丝片红外灯管位置。

图5为丝道红外灯管位置对丝片回潮率的影响,固定丝道红外灯管温度40 ℃,丝片红外灯管距丝片15 cm,通过改变丝道红外灯管到丝条的位置,观察丝道红外灯管位置对丝片回潮率的影响。如图5所示,丝片回潮率随丝片红外灯管温度的升高而下降,改变丝道红外灯管的距离,丝片回潮率变化不明显,丝道红外灯管距丝条16.5 cm时的丝片回潮率稍大于丝道红外灯管距丝条22 cm,综合生产实际情况,丝道红外灯管距丝条16.5、22 cm均可以。

3.1.3 红外灯管温度对丝片回潮率的影响

在镀金加热管的条件下进行红外辐射温度对回潮率的影响实验,综合3.1.1和3.1.2的实验结果,在采用镀金加热管,丝片红外灯管距丝片15 cm,丝道红外灯管距丝条22 cm的条件下,进行最佳红外灯管温度实验。图6是改变丝片红外灯管温度,回潮率的变化规律。如图6所示,丝片回潮率随着丝片红外灯管温度的增加而降低,丝片红外灯管温度在55 ℃时回潮率在11%~13%之间,而丝片红外灯管温度在55 ℃以下时,丝片回潮率均大于13 %,与生产要求相悖。因此丝片红外灯管温度在55 ℃时能够达到干燥要求,且此时的车厢温度在40 ℃左右,对机械损害小。若继续升高丝片红外灯管温度,车厢温度将高达50 ℃,车厢温度过高对机械内部零件损耗大,机械使用寿命缩短,生产成本将大大增加,因此丝片红外灯管温度最佳为55 ℃。

从图6中可以看出,改变丝道红外灯管温度,丝片回潮率变化不大,但丝片回潮率整体呈随丝道红外灯管温度的升高而下降的趋势。当丝片红外灯管温度在55 ℃时,丝道红外灯管温度均能达到回潮率要求。为保证整个车厢环境处于较低的温度,丝道红外灯管温度选择40 ℃左右。

综合章节3.1.1-3.1.3可知,最佳的红外干燥工艺为:红外灯管选择镀金加热管,丝片红外灯管距丝片15 cm,丝道红外灯管距丝条22 cm或16.5 cm,丝片红外灯管温度55 ℃,丝道红外灯管温度40 ℃左右。

3.2 红外干燥技术对生丝力学性能、抱合以及表面形态的影响

由3.1的实验结果可知,回潮率在11%~13%的试样丝实验参数主要由表2所示。

3.2.1 红外干燥技术对生丝力学性能的影响

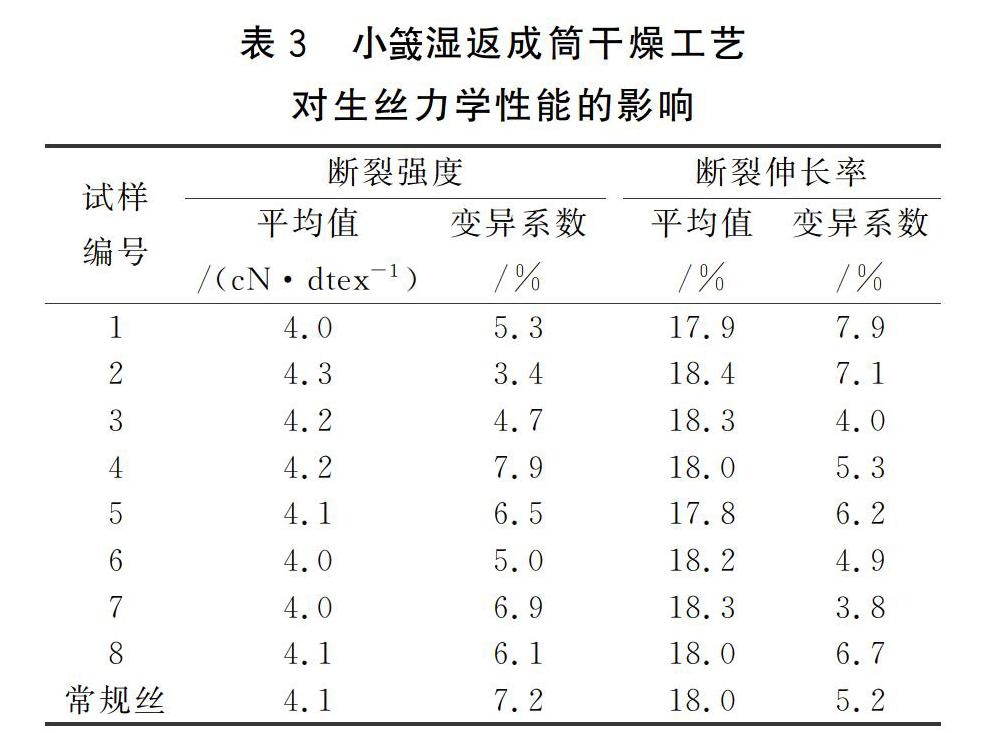

生丝是由若干根茧丝依靠丝胶胶着形成的集合体[11],每根茧丝又由丝素和丝胶组成,当受到外力拉伸时,茧丝受到剪切力的作用,当丝胶之间的胶着强度小于剪切力时,便会发生断裂。表3是经复摇整理、绞丝浸泡、络丝等工序的传统工艺流程制得的常规丝与小湿返成筒干燥所制的丝的断裂强度与断裂伸长率对比,由表3可知,经过红外干燥的丝断裂强度与断裂伸长率所差不大,说明红外温度在40、45、50、55 ℃,距丝片15 cm,距丝条16.5、22 cm的条件下,湿返成筒所得丝的断裂强度与断裂伸长率基本不受红外干燥温度及距离的影响。与常规丝对比,试样丝与常规丝的断裂强度与断裂伸长率没有发生明显变化,因此经过小湿返成筒干燥后的试样丝与常规丝差别不大,说明红外干燥技术对生丝的力学性能影响不大。

3.2.2 紅外干燥技术对生丝抱合性能的影响

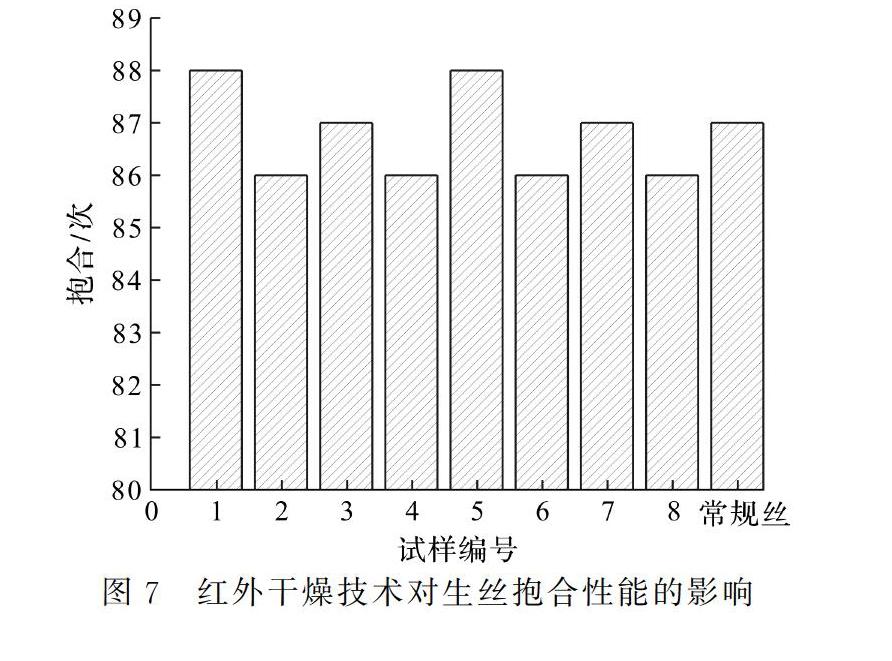

抱合是考核生丝内茧丝与茧丝间黏附能力强弱的重要指标,生丝在浸泡时溶解了一部分丝胶,使得生丝之间互相胶着的面积减小,因而抱合次数下降、抱合力值低,织绸时容易起毛、丝条纰裂、断头等外观疵[12-14]。图7为红外干燥技术对生丝抱合性能的

影响,从图7中可以看出,经复摇整理、绞丝浸泡、络丝等工序的传统工艺流程制得的常规丝抱合为87次,经红外干燥技术所得的样丝其抱合次数与常规丝相差不多,抱合次数在86~88次之内。由此可知小湿返成筒干燥对生丝的抱合基本没有影响,说明本实验条件下的工艺条件对生丝抱合的影响可忽略不计。

3.2.3 红外干燥技术对生丝表面微观形态的影响

图8为经复摇整理、绞丝浸泡、络丝等工序的传统工艺流程制得的常规丝与试样丝的表面微观形态对比,通过观察常规丝与试样丝的表面微观形态,其形态基本相同,纵向排列整齐,纤维纵面有凹凸不平的沟槽,茧丝间间隙相差不大,原纤束排列规则并由丝胶黏着在一起,没有明显的区别和差异。

4 结 论

设计了一种小湿返成筒干燥装置,利用该装置进行小湿返成筒干燥,研究小湿返成筒干燥工艺,并将满足回潮率要求的最优干燥工艺进行留样,与经复摇整理、绞丝浸泡、络丝等工序的传统工艺流程制得的常规丝进行性能对比,得到如下结论:

a)小湿返成筒干燥装置用于湿小干燥成筒,省去复摇整理、打包成件、绞丝浸泡、晾晒等工序,缩短了工艺流程,提高了生产效率。

b)在本文的实验条件下,最优的小湿返成筒干燥工艺为:红外灯管选择镀金加热管,丝片红外灯管距丝片15 cm,丝道红外灯管距丝条22 cm或16.5 cm,丝片红外灯管温度55 ℃,丝道红外灯管温度40 ℃左右。

c)小湿返成筒干燥工艺所得丝其断裂强度、断裂伸长率、抱合、表面微观形态均与传统工艺所制丝相差不大,因此本文最优干燥工艺对丝纤维性能影响不大,证明红外加热技术可应用在小湿返成筒干燥。

致谢:本文在写作过程中,广西靖西鑫晟茧丝绸科技有限公司提供了实验原料、设备以及场地,并提出建议,作者在此表示衷心感谢。

参考文献:

[1] 季敏波,徐莉芳.茧丝绸业技术进步目标与重点的分析[J].浙江丝绸工学院学报,1992,9(3):31-35.

[2] 王志同.缫丝厂半成品质量检查[J].丝绸,1981(4):10-12.

[3] 珊峦.也谈丝织工艺管理[J].丝绸,1985(6):38-40.

[4] 张孟丽,马成龙,戴冬冬,等.红外加热辐射时间对生丝性能的影响[J].现代纺织技术,2015(4):1-4.

[5] 褚小立,史云颖,陈瀑,等.近五年我国近红外光谱分析技术研究与应用进展[J].分析测试学报,2019,38(5):603-611.

[6] PAN Z, KHIR R, BETT-GARBER K L, et al. Drying characteristics and quality of rough rice ender infrared radiation heating[J]. Transactions of the ASABE, 2011,54(1):203-210.

[7] NOWAK D, LEWICKI P P. Infrared drying of apple slices[J]. Innovative Food Science & Emerging Technologies, 2004,5(3):353-360.

[8] 马成龙,陈文兴,江文斌,等.红外干燥短流程制丝工艺探析[J].丝绸,2014,51(1):5-8.

[9] WANG R, JIANG W, LI S, et al. Application research on infrared drying in silk re-reeling process[J]. Textile Research Journal, 2012, 82(13):1329-1336.

[10] 唐勇.真丝针织变化2+2弹力罗纹绸的生产工艺[J].丝绸,1995(12):1.

[11] 吕超目,江文斌,傅雅琴,等鲜茧丝浸泡工艺的实验研究[J].现代纺织技术,2018,2(16):27-33.

[12] 周盛波,吴孟茹.四川生丝质量状况分析[J].四川丝绸,2004(1):13-16.

[13] 钱镇海.生丝抱合成绩的影响因素分析及其对策[J].国外丝绸,2004(2):1-4.

[14] 章开泰.制丝工艺过程中提高生丝抱合成績之我见[J].丝绸,1996(2):40-42.