液体固色碱棉针织物冷轧堆固色应用研究

2020-05-06陆水峰张芳

陆水峰 张芳

摘 要:探讨了液体固色碱在棉针织物活性染料冷轧堆染色中的应用效果,测试了液体固色碱对溶液pH值和染色织物K/S值的影响,分析了染色因素对固色效果的影响。结果表明:室温条件下,液体固色碱质量浓度2 g/L,元明粉质量浓度15 g/L,尿素质量浓度10 g/L,堆置3 h,染色织物的耐皂洗色牢度、耐摩擦色牢度、强力损伤和染色效果均有明显改善,能获得满意的实践应用效果。

关键词:活性染料;染色牢度;冷轧堆染色;液体固色碱;純棉针织物

中图分类号:TS192.5

文献标志码:A

文章编号:1009-265X(2020)05-0073-04

Research on Application of Liquid Fixing Alkali in ColdPad-batch Fixing of Cotton Knitted Fabrics

LU Shuifeng, ZHANG Fang

(1.School of Fashion and Creativity,Shaoxing Keqiao District Vocational Education Center, Shaoxing

312030, China; Zhejiang Institute of Modern Textile Industry , Shaoxing 312080, China)

Abstract:The application effect of liquid fixing alkali incold pad-batch dyeing of cotton knitted fabric with reactive dye was discussed.The effects of liquid fixing alkali on pH value of liquid fixing alkali solution and K/S value of dyed fabrics were tested, and the influence of dyeing factors on fixing effect was analyzed. The results indicate that the soaping color fastness, color fastness to rubbing, strength damage and dyeing effect of dyed fabrics were obviously improved, and satisfactory practical application results could be obtained under the following conditions: mass concentration of liquid fixing alkali 2 g/L, mass concentration of anhydrous sodium sulphate 15 g/L, mass concentration of urea 10 g/L and stacking for 3 hours at room temperature.

Key words:reactive dyes; color fastness; cold pad-batchdyeing; liquid fixing alkali; pure cotton knitted fabric

活性染料与纤维素纤维反应需在适宜的碱性条件下进行,碱剂能促使纤维素纤维羟基电离成纤维素阴离子,纤维与染料间以共价键结合,提高固色率[1]。传统工艺中,纯碱水溶性差,染料易盐析;而氢氧化钠对染料敏感,碱性太强,染色符样率低[2-5];其次,针对纤维素活性染料代用碱的研究文献[6-7]较多,一定程度上克服了纯碱固色的某些缺点,但棉织物冷轧堆液体碱固色的应用不成熟,有一定的研究价值。液体固色碱的开发,适用于印染自动化连续生产,染料利用率高,重现性好,具备节能减排的突出优势,符合印染行业“十三五”清洁生产技术进步和应用推广[8]。

本研究针对活性染料染色工艺中各个供碱组分和缓冲因素对织物的影响,研制了纯度较高的液体固色碱,筛选KN型活性染料,应用于棉针织布冷轧堆染色的试样,探讨了液体固色碱的染色性能,确定染色定量关系,从而便于染色产品的质量管理。

1 实 验

1.1 材料和仪器

织物:20 tex,180 g/m2纯棉针织布(浙江怡创印染有限公司)。

试剂:KN型活性系列染料(工业级,上海科华染料工业有限公司);碳酸氢钠、碳酸钠、氢氧化钠(分析纯,上海凌峰化学试剂有限公司);尿素、元明粉、皂片、渗透剂(分析纯,浙江传化股份有限公司);市售固色碱(东莞市宏其纺织助剂有限公司);液体固色碱(实验室自制)。

仪器: Colori7电脑测色配色仪(X-Rite有限公司);Y571B耐摩擦牢度仪(莱州市电子仪器有限公司);YG026D型织物强力机(常州市第二纺织机械厂);pHS-3C型精密酸度计(上海精密科学仪器有限公司);SW-12耐洗色牢度试验机(江苏无锡纺织仪器厂);HH-4数显恒温水浴锅(常州国华电器有限公司);DHG-9240A电热恒温鼓风干燥箱(上海精宏实验设备有限公司)。

1.2 实验方法

1.2.1 液体固色碱一浴法冷轧堆染色工艺

一浴法冷轧堆工艺流程:棉织物浸轧染液(一浸一轧,轧液率70%)→打卷堆置(室温30 ℃,2~8 h)→水洗→皂洗(净洗剂2 g/L,95 ℃,10 min)→水洗→烘干。

1.2.2 固色碱冷轧堆参考工艺

冷轧堆工艺流程:棉织物浸轧染液(一浸一轧,轧液率70%)→打卷堆置(室温30 ℃,4 h)→水洗→皂洗(净洗剂2 g/L,95 ℃,10 min)→水洗→烘干。其中纯碱25 g/L,尿素20 g/L,元明粉30 g/L;市售固色碱4 g/L,尿素20 g/L,元明粉30 g/L,室温堆置4 h。

1.3 测试方法

1.3.1 染液pH值测试

pH值按照标准GB/T 7573—2009《纺织品 水萃取液pH值的测定》进行测定。

1.3.2 染色织物K/S值测试

采用电脑测色配色仪Colori7系统,在每个布样不同位置测5个点后取平均值,用于表征织物表观色深度。

1.3.3 染料固色率测试

染料固色率按照标准GB/T 27592—2011《反应染料轧染固色率的测定》进行测定。

1.3.4 染料水解稳定性测试

通过测定染色织物染料固色率变化表征水解程度。

1.3.5 染色牢度测试

耐摩擦色牢度按GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

耐皂洗色牢度按GB/T 3921.3—2008《纺织品 色牢度试验 耐洗色牢度 试验方法3》测试。

1.3.6 顶破强力测试

织物顶破强力按照标准GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》进行测定,并计算顶破强力的损失百分率。

强力损失/%=(F0-Fx)/F0×100

式中:F0为未处理棉布顶破强力,N;Fx为碱剂处理后棉布的顶破强力,N。

2 结果与讨论

2.1 固色碱稳定性研究

2.1.1 液体固色碱质量浓度对溶液pH的影响

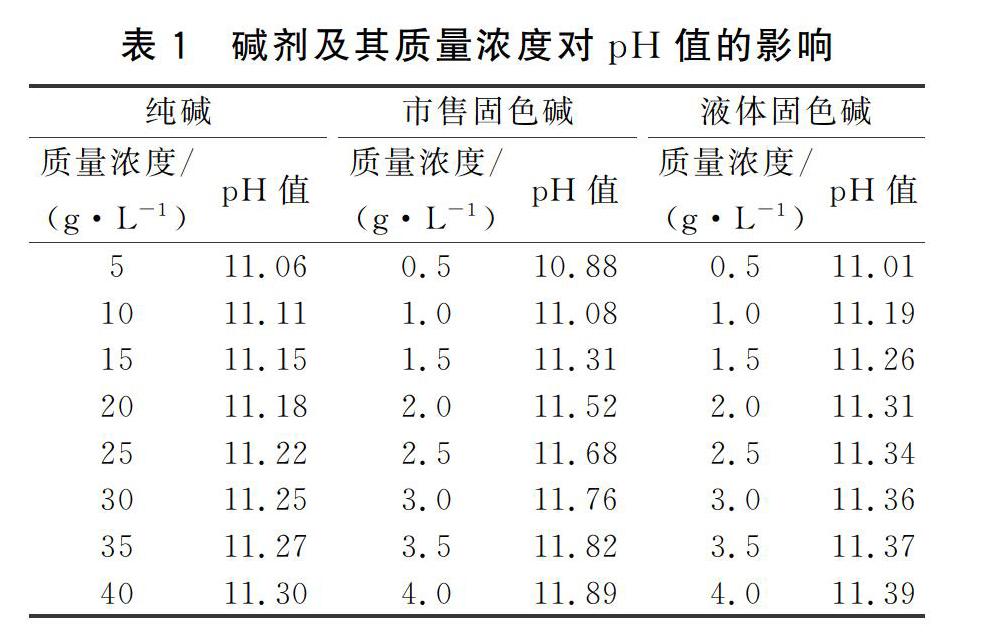

将不同用量的纯碱、市售固色碱和液体固色碱分别溶解在1 L蒸馏水中,配置不同质量浓度的溶液,分别测pH值,结果见表1所示。

由表1可知,纯碱质量浓度由5 g/L增加到40 g/L,pH值增加了0.24,而市售固色碱质量和液体固色碱浓度由0.5 g/L增加到4 g/L,溶液pH值分别增加了1.01和0.38,相对而言,纯碱在较高的浓度下,具备较好pH值缓冲性;通过数据分析和比较,液体固色碱的缓冲组分能保证对固色反应所需的缓冲能力,供碱度组分能够提供稳定的染色pH环境,综合考虑染色成本和对pH值稳定性要求,选择液体固色碱作为碱剂比较合适。

2.1.2 液体固色碱对染料水解稳定性的影响

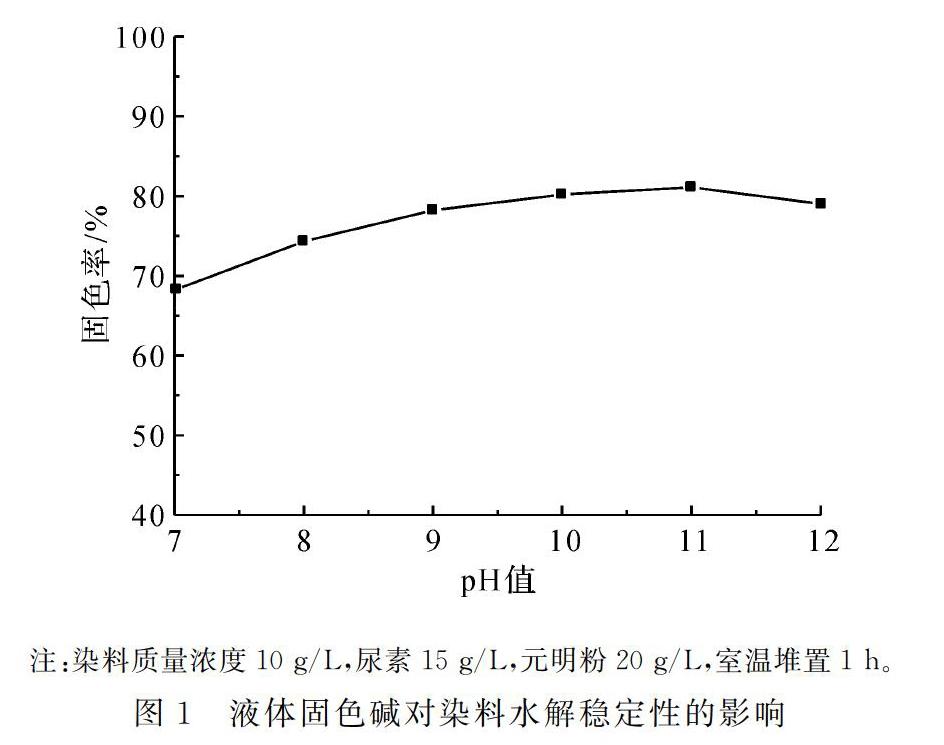

已有研究结果表明,乙烯砜活性染料冷轧堆染色对染色pH值和时间比较敏感[9-10],用液体固色碱调节染液pH值,选用比较敏感的活性翠蓝KN-G染料冷轧堆染色用固色率变化表征染料水解稳定性,结果如图1所示。

由图1可知,在室温条件下,随着液体固色碱染液pH值的升高,棉纤维与活性染料的共价键键合速度加快,固色率增加;pH值约11时,固色率达到最高,再次提升pH值,则固色率下降,原因是增加碱剂用量,染料水解反应速度大于染料与纤维键合速度,综上所述,染料pH值在10~11有较好的水解稳定性。

2.2 冷轧堆工艺因素对染色效果的影响

2.2.1 液体固色碱质量浓度

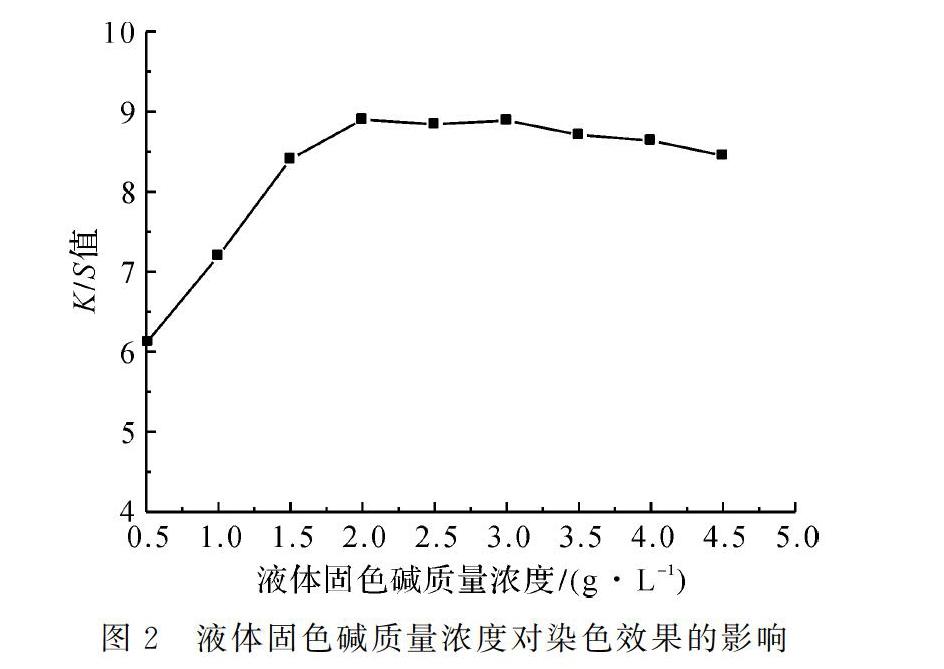

活性染料需在碱性条件下才能与纤维素羟基反应生成共价键结合,在活性染料质量浓度10 g/L,尿素15 g/L,元明粉20 g/L,室温堆置1 h条件下,选择不同质量浓度的液体固色碱固色,用染色织物K/S值表征,结果如图2所示。

由图2可知,随着液体固色碱用量的增加,染色织物的K/S值提高,当质量浓度为2 g/L时,K/S值达到最大,继续增加液体固色碱用量, K/S值变化不明显,略呈下降趋势,这是因为液体固色碱能提供较高且稳定的碱性,纤维与染料共价键结合几率增加,较短时间内获得较大的表面色深,但碱剂用量过大,乙烯砜染料受到水解影响,能与纤维发生共价键结合的染料量减少,故K/S值变化趋小。因此选择液体固色碱质量浓度2 g/L。

2.2.2 堆置时间

在活性染料质量浓度10 g/L,液体固色碱2 g/L,尿素15 g/L,元明粉20 g/L条件下,考察堆置时间对染色织物K/S值的影响,结果如图3所示。

由圖3可知,随着堆置时间的增加,染色织物的K/S值增加,堆置时间3 h,染色织物的K/S值达到最大值,之后达7 h基本不变,继续增加堆置时间,染色织物的K/S值逐渐下降。这是因为液体固色碱能使染液保持较高且较为稳定的pH值,堆置时间过长会引起与纤维素共价键固着的染料发生共价键水解断裂[11],从而影响染色织物的K/S值。考虑到冷轧堆染色效率,实际固色温度略低,选择时间3 h为宜。

2.2.3 尿素和元明粉的影响

在活性染料质量浓度10 g/L,液体固色碱2 g/L,加入不同用量的尿素和元明粉,室温堆置3 h后,测试染色织物K/S值,结果如图4所示。

由图4可知,元明粉有助于活性染料反应性基团与纤维素反应,当元明粉质量浓度小于15 g/L时,促染效果显著,当质量浓度达到15 g/L以上时,K/S值变化较平缓,选择元明粉质量浓度15 g/L为宜;尿素可以提高活性染料冷轧堆染色的K/S值,尿素对染料起助溶和膨化纤维的作用,但随着尿素质量浓度的提高,K/S值反而呈下降趋势,因此选择尿素质量浓度10 g/L为宜。

2.3 冷轧堆染色织物性能对比

2.3.1 染色牢度和强力变化

分别测试染色织物的染色牢度和顶破强力,结果如表2所示。

由表2冷轧堆染色织物性能对比可知,耐摩擦色牢度和耐皂洗色牢度均达到3级以上,液体碱固色处理后,染色织物色牢度获得明显改善,同时对棉针织物的顶破强力影响更小,表明液体固色碱完全可以代替常规碱剂作为活性染料棉针织冷轧堆染色固色用碱。

2.3.2 颜色指标

按照优化的液体固色碱与常规纯碱冷轧堆工艺进行染色,以纯碱固色织物做标样,比较染色织物的颜色指标,见表3。

由表3可见,活性KN型染料冷轧堆染色用液体固色碱固色,一定程度能获得较好的染色深度,染色织物色差变化波动较小,色差变化符合染色要求。表明两种碱剂固色试样的染色深度和染色色光基本一致,故液体固色碱固色能够获得常规染色工艺的效果。

3 结 论

液体固色碱pH值稳定,用量少,缓冲能力较好,适用于活性染料冷轧堆染色;液体固色碱活性冷轧堆染色优化工艺条件为:液体固色碱质量浓度2 g/L,元明粉质量浓度15 g/L,尿素质量浓度10 g/L,堆置3 h;液体固色碱冷轧堆染色,织物强力损失小,固色效果优良。

参考文献:

[1] 宋心远,沈煜如.活性染料染色[M].北京:中国纺织出版社,2009.

[2] 张建英,田剑,何洁蓉,等.代用碱E在棉针织物染色中的应用[J].印染,2011,37(13):20-22.

[3] 崔军辉,李珂,许志忠,等.活性染料代用碱DX的应用探究[J].染整技术,2017(4):59-62.

[4] 都业坤,耿宁宁.活性染料新型固色碱C-158的应用探讨[J].印染助剂,2016(2):34-37.

[5] 刘晓芸,邓斐,孙思恒,等.活性染料高效固色碱XA-2201的应用性能探讨[J].印染助剂,2017,34(6):46-48.

[6] 何方容.高效固色碱FE-4在活性染料浸染中的应用[J].染整技术,2013,35(4):45-47.

[7] 张晓超.代用碱在活性染料染色中的应用[J].中國纤检,2015(13):87-88.

[8] 刘添涛,张怀东.印染行业“十三五”清洁生产潜力分析研究[J].染整技术,2016,38(8):59-62.

[9] 王正佳,邵敏,邵建中.乙烯砜型活性染料水解动力学的HPLC研究[J].纺织学报,2006,27(9):9-13.

[10] 林素玲,沈一峰,邵敏,等.C.I.活性黑5低温水解性能分析[J].纺织学报,2009,30(4):59-64.

[11] 崔浩然.如何控制活性染料冷轧堆染色温度?[J].印染,2016(18):59-64.