电除尘阴极线电气自动化生产系统的开发设计

2020-05-06修超

修超

摘 要:本文通过设计,完成一种电除尘器焊接阴极线的自动生产专机,从焊接阴极线圆钢的送料-自动上料-机械手夹至焊接工位+钉针的振动盘震动排序-取针气体送钉针-定位夹紧-自动焊接阴极线-产品,焊接阴极线实现了全过程自动化生产;并且,本系统设计了废气废渣回收净化处理装置,保持各路行走导轨的清洁,保障了焊枪定位精度,确保焊接质量,防止焊渣飞溅,生产环境得到改善,生产效率高。

关键词:自动化 电除尘 阴极线 生产系统

1 铆接技术的弊端

电除尘器阴极线起阴极放电作用,每个电除尘器项目需要大量的阴极线,采用铆接技术生产该阴极线需配备大量的钻床,钻孔工装以及操作人员;针刺铆紧工作,同样为人工操作,各生产工序需要大量操作人员,材料与半成品的转序工作量大,阴极线生产效率低,钻床用钻头、工装易磨损,导致出现断钻头现象及钻孔误差,影响了产品成品率和产品的质量,钻头磨损到一定程度需进行更换,生产成本高。

2 焊接技术设计优势分析

第一,本设计采用焊接替代铆接工艺,减少半成品的生产转序的过程,减少了生产场地和工作量,降低了易耗品的支出,解决了原生产电除尘器阴极线生产效率低,质量不稳定,成本高的问题。

第二,本设计上料、取料的控制简单合理,保障了进料的连续性,技术可靠,实际阴极线专机的生产进料稳定。整个生产线只要一名操作人员控制,自动化生产的阴极线产品质量稳定,所有产品规格尺寸一致,无偏差,无累积误差,生产人员成本大幅降低,产品生产质量稳定,无须校正。

第三,本设计取消了钻床钻孔、人工手动穿钉针、手工锤击铆紧工序,采用自动原材料的上料、进料方式,焊接、产品的入库均实现自动化连续。同时消除了钻头钻孔产生的切屑液和铁屑的污染问题,生产环境得到改善。

3 自动化电除尘阴极线生产系统的开发过程

3.1 圆钢料台的设计

3.1.1 圆钢料台的循环上料

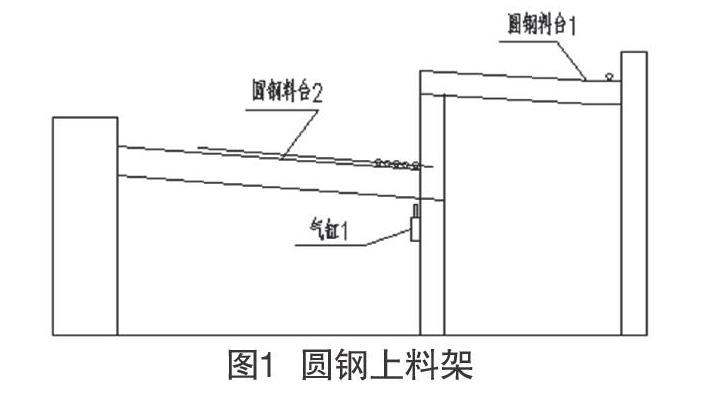

本專机焊接阴极线圆钢料,批量放置于(见图1)上料架圆钢料台上,当圆钢料台无圆钢时,由气缸将料台上的一件圆钢顶置圆钢料台上,圆钢滑入料台机械手抓起位置,此时此件圆钢与料台共同形成一电路回路,感应器得到信号,传给机器人,机器人抓手可移动到料台位置,抓取圆钢,将圆钢移至圆钢与钉针焊接位置,当圆钢料台无圆钢时,料台处于回路不通,此时气缸会得到信号,顶起一件圆钢到圆钢料台上,实现料台圆钢的循环上料。

3.1.2 圆钢的进料与产品取出

圆钢从料台1移动到与钉针的焊接位置由机器人完成,图2的机械手夹具设计成双抓手形式,抓手从料台抓起圆钢后移动到与钉针的焊接位置,压紧机构会松开(产品)圆钢,抓手取出焊接好的焊接针刺线(产品),然后抓手放入圆钢料,此时压紧机构会将圆钢料定位压紧,抓手将产品移送到产品包装位置;循环完成焊接阴极线圆钢的进料与出产品。

3.2 钉针的设计

3.2.1 钉针的取料传送

钉针先由震动盘对钉针进行排序,震动盘出钉槽如倾斜布置,滑块图示位置开一个钉针形状针槽,针槽刚好能滑入一枚钉针,当滑块针槽与震动盘出钉槽对位时,一件钉针会滑入滑块钉槽内,滑块移动时带出一件钉针,移动到钉针管路口,感应器感应到钉针到位时,发出指令对钉针管路喷入脉冲气体将一件钉针吹至焊钉针夹头内,钉针管路为同一管路,通过气缸推动滑块移动取针和气体吹针,本过程实现了循环供针生产。

3.2.2 钉针的进料

焊接针刺线的圆钢两边需要进行钉针焊接,本案设计了钉针的两个进料通道,分别进钉针,钉针的右边进料通道,左边通道与右边通道对称布置(中未画出),焊钉针夹头如前端设计成可张开结构,整个焊钉针夹头为圆环柱形,将圆环柱体夹头端切分成4瓣形成夹头,当气缸头推着钉针前进,进到夹头处时,钉针头将焊钉针夹头顶开,钉针头伸出夹头,钉针被推至中圆钢与钉针焊接位置,此时焊钉针夹头靠自身弹力夹紧钉针;钉针的进料设置了检测系统,当焊钉针夹头无钉针时,启动上述钉针的进料,实现钉针的循环进料。

3.2.3 钉针的焊接

当未焊接的圆钢放置焊接位置,系统启动检查跟踪,确保圆钢精确就位后,机器人信号给焊接机台,启动自动焊接程序;圆钢与钉针的焊接由螺柱焊机进行焊接,一次焊接完成圆钢两侧各一枚钉针,当焊钉针夹头上无钉针时,检测控制系统发出指令进行钉针的进料;当圆钢两侧焊钉针夹头检测到已夹好钉针时,两侧夹头带着钉针同时向圆钢靠紧,并将钉针与圆钢顶紧,进行压力焊接,焊接完成后,夹头退回原位置,完成一对钉针的焊接,准备下一对钉针的焊接,两侧焊钉针夹头同时移到圆钢下一焊接位置,准备下一对钉针的焊接,循环此过程完成一件焊接阴极线的生产。

3.3 焊接机台设计操作

本设计由机器人上料至焊接机台,系统自动进行(圆钢、钉针)送料检测,跟踪送料情况,实现数控自动送料过程,焊接机台的感应器感应到圆钢就位后,自动启动工装压紧装置压紧圆钢,同时启动自动送钉针系统和焊接程序,完成一件阴极线后,自动启动机器人取产品动作和上圆钢动作(机器人双抓手装置,先将机台上的成品取出,再将圆钢料放至焊接平台),机器人将成品料依次放置成品料台待打包;系统再启动自动送钉针系统和焊接程序,朝着反方向连续完成一件阴极线焊接,系统自动进行计数统计和过程数据跟踪自动校正,重复上述生产过程,完成批量阴极线的生产。另外该系统设计了废气废渣回收净化处理装置,保持各路行走导轨的清洁,保障了焊枪定位精度,确保焊接质量,防止焊渣飞溅,生产环境得到改善,生产效率高。

4 自动化电除尘阴极线生产系统的设计特点

4.1 自动化生产的特点

圆钢和钉针原料实现的连续自动供给,通过检测跟踪圆钢和钉针到位情况,当圆钢与钉针都到位时,系统进行自动焊接,完成产品的焊接工序,产品自动入仓,在焊接阴极线的生产领域中为独创技术,该技术实现了从原料进料、上料、焊接、到产品出料、入仓的全过程自动化。

4.2 圆钢的上料的特点

当圆钢料台无圆钢时,由气缸将料台上的一件圆钢顶置圆钢料台上,滑入到挡杆出定位,此时此件圆钢与料台共同形成一电路回路,感应器得到信号,传给机器人,机器人抓手可移动到料台位置,抓取圆钢,将圆钢移至圆钢与钉针焊接位置,当圆钢料台无圆钢时,料台处于回路不通,此时气缸会得到信号,顶起一件圆钢滑到圆钢料台上,用圆钢与料台形成电路回路通與不通,系统分别得到两个信号,实现料台圆钢的循环上料,同时机器手的取料和移动也用此回路信号,完成圆钢的自动上料过程。

4.3 钉针取料传送的特点

钉针先由震动盘对钉针进行排序,将震动盘出钉槽倾斜布置,滑块图示位置开一个钉针形状针槽,针槽刚好能进入一枚钉针,当滑块针槽与震动盘出钉槽对位时,一件钉针会滑入滑块钉槽内,此时滑块移动会带出一件钉针,滑块移动到钉针管路口,感应器感应到钉针到位时,发出指令对钉针管路喷入脉冲气体将此件钉针吹至焊钉针夹头内,钉针管路为同一管路,通过气缸推动滑块取针移动和气体吹针,本过程实现了循环供针生产。

4.4 焊钉针夹头设计的特点

夹头前端设计成可张开结构,整个焊钉针夹头为圆环柱形,将圆环柱体夹头端切分成4瓣形成夹头,当气缸头推着钉针前进,进到夹头处时,钉针头将焊钉针夹头顶开,钉针头伸出夹头,钉针被推至中圆钢与钉针焊接位置,此时焊钉针夹头靠自身弹力夹紧钉针;钉针的进料设置了检测系统,当焊钉针夹头无钉针时,启动上述钉针的进料,实现钉针的循环进料。

5 结语

本设计实现了电除尘器焊接阴极线的自动生产,在焊接阴极线生产方面为全国首创,本提案的专机已开发成功,实现了圆钢的送料-自动进料-钉针的自动取针、进料-自动焊接产品和产品入仓的全过程自动化,焊接阴极线的生产实现了自动化,本机为自主创新产品。

参考文献

[1] 王战喜.一种阳极板和阴极线可以微调间距的板式高压静电除尘器的原理分析[J].内江科技,2015(11):28.

[2] 杨文贞.电除尘器波形阴极线的研究与应用[J].中国环保产业,2013(6):32-34.

[3] 郑大祺.浅析提高银阳极板质量的生产实践[J].铜业工程,2017(3):84-86.